सामग्री मेनू

� सिलिकॉन कार्बाइड का परिचय

� सिलिकॉन कार्बाइड उत्पादन विधियों का अवलोकन

� Acheson प्रक्रिया

>> सिद्धांत और चरण

� लेली (उच्च बनाने की क्रिया) प्रक्रिया

>> सिद्धांत और चरण

� रासायनिक वाष्प जमाव (सीवीडी)

>> सिद्धांत और चरण

� भौतिक वाष्प परिवहन

>> सिद्धांत और चरण

� प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड (आरबीएससी)

>> सिद्धांत और चरण

� बहुलक व्युत्पन्न सिरेमिक (पीडीसी)

>> सिद्धांत और चरण

� आधुनिक सुधार और स्वचालन

� सिलिकॉन कार्बाइड उत्पादन में गुणवत्ता नियंत्रण

� सिलिकॉन कार्बाइड के अनुप्रयोग

� सिलिकॉन कार्बाइड उत्पादन में पर्यावरणीय प्रभाव और स्थिरता

� सिलिकॉन कार्बाइड उत्पादन में भविष्य के रुझान

� निष्कर्ष

� उपवास

>> 1। सिलिकॉन कार्बाइड के उत्पादन के लिए सबसे आम तरीका क्या है?

>> 2। इलेक्ट्रॉनिक अनुप्रयोगों के लिए उच्च शुद्धता वाले सिलिकॉन कार्बाइड का उत्पादन कैसे किया जाता है?

>> 3। सिलिकॉन कार्बाइड उत्पादन में रासायनिक वाष्प जमाव (सीवीडी) के लाभ क्या हैं?

>> 4। प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड अन्य तरीकों से कैसे भिन्न होता है?

>> 5। सिलिकॉन कार्बाइड उत्पादन में क्या गुणवत्ता नियंत्रण उपायों का उपयोग किया जाता है?

सिलिकॉन कार्बाइड (एसआईसी) आधुनिक उद्योग में एक महत्वपूर्ण सामग्री है, जो अपनी असाधारण कठोरता, तापीय चालकता, रासायनिक स्थिरता और अर्धचालक गुणों के लिए प्रसिद्ध है। यह अपघर्षक, अपवर्तक, इलेक्ट्रॉनिक्स, मोटर वाहन, एयरोस्पेस और ऊर्जा जैसे क्षेत्रों में अपरिहार्य है। उच्च गुणवत्ता की मांग सिलिकॉन कार्बाइड में वृद्धि जारी है, अपने उत्पादन के तरीकों में नवाचार को चला रहा है। यह लेख मुख्य सिलिकॉन कार्बाइड उत्पादन विधियों, उनके सिद्धांतों, लाभों और आधुनिक तकनीकी प्रगति का एक व्यापक अवलोकन प्रदान करता है।

सिलिकॉन कार्बाइड का परिचय

सिलिकॉन कार्बाइड सिलिकॉन और कार्बन का एक यौगिक है, जो स्वाभाविक रूप से दुर्लभ खनिज मोइसनाइट के रूप में होता है, लेकिन औद्योगिक उपयोग के लिए कृत्रिम रूप से उत्पादित होता है। यांत्रिक, थर्मल और इलेक्ट्रॉनिक गुणों का इसका अनूठा संयोजन यह अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त बनाता है, अपघर्षक और काटने के उपकरण से लेकर उच्च-शक्ति अर्धचालक और उन्नत सिरेमिक तक।

सिलिकॉन कार्बाइड उत्पादन विधियों का अवलोकन

कई तरीकों का उपयोग सिलिकॉन कार्बाइड का उत्पादन करने के लिए किया जाता है, प्रत्येक विशिष्ट शुद्धता, क्रिस्टल आकार और अनुप्रयोग आवश्यकताओं के अनुरूप होता है। प्राथमिक सिलिकॉन कार्बाइड उत्पादन विधियों में शामिल हैं:

- एसेसन प्रक्रिया (विद्युत प्रतिरोध भट्ठी)

- लेली प्रक्रिया (उच्चारण वृद्धि)

- रासायनिक वाष्प जमाव (सीवीडी)

- भौतिक वाष्प परिवहन

- प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड (आरबीएससी)

- पॉलिमर-व्युत्पन्न सिरेमिक (पीडीसी)

प्रत्येक विधि अद्वितीय लाभ प्रदान करती है और सिलिकॉन कार्बाइड उत्पाद के वांछित अंत-उपयोग के आधार पर चुना जाता है।

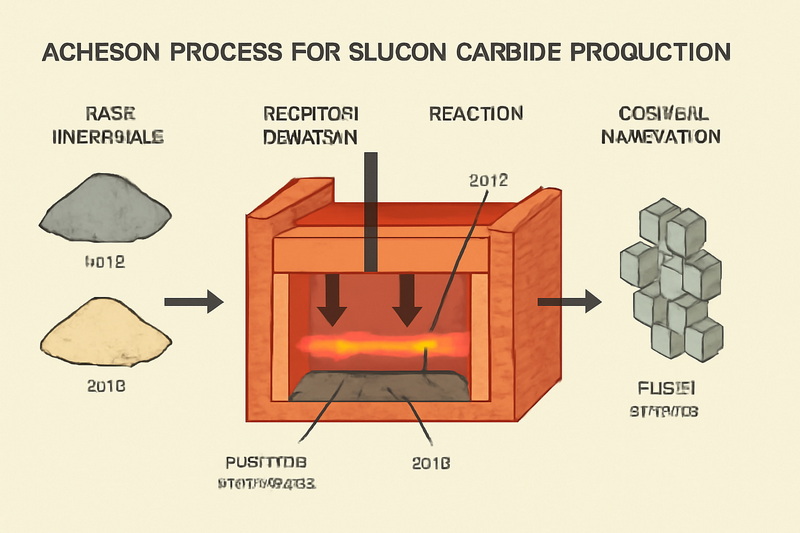

Acheson प्रक्रिया

सिद्धांत और चरण

1891 में विकसित Acheson प्रक्रिया, सिलिकॉन कार्बाइड के उत्पादन के लिए सबसे व्यापक रूप से उपयोग की जाने वाली औद्योगिक विधि है। इसमें एक बिजली के प्रतिरोध भट्ठी में सिलिका (Sio₂) और कार्बन (आमतौर पर पेट्रोलियम कोक या कोयला से) की उच्च तापमान प्रतिक्रिया शामिल है।

प्रक्रिया चरण:

1। कच्चे माल की तैयारी: सिलिका रेत और कार्बन मिश्रित होते हैं, कभी -कभी चूरा (पोरसिटी बढ़ाने के लिए) और नमक (प्रतिक्रिया तापमान कम करने के लिए) जैसे एडिटिव्स के साथ।

2। भट्ठी लोडिंग: मिश्रण को एक बड़े, विद्युत रूप से गर्म ग्रेफाइट भट्ठी में लोड किया जाता है।

3। हीटिंग: भट्ठी को 2,000 ° C और 2,500 ° C के बीच तापमान तक गर्म किया जाता है। प्रतिक्रिया है:

SiO 2+3C → SIC +2CO

4। प्रतिक्रिया और क्रिस्टल वृद्धि: सिलिकॉन कार्बाइड क्रिस्टल ग्रेफाइट कोर के चारों ओर बनते हैं, जबकि कार्बन मोनोऑक्साइड गैस जारी की जाती है।

5। कूलिंग: भट्ठी को ठंडा करने की अनुमति है, और ठोस द्रव्यमान (बुले) निकाला जाता है।

6। कुचल और ग्रेडिंग: बाउल को विभिन्न अनुप्रयोगों के लिए कण आकार द्वारा कुचल दिया जाता है और क्रमबद्ध किया जाता है।

7। शुद्धि: उच्च शुद्धता आवश्यकताओं के लिए, अतिरिक्त रासायनिक या थर्मल शुद्धि चरणों को नियोजित किया जाता है।

लाभ:

- लागत प्रभावी और स्केलेबल

- बड़ी मात्रा में एसआईसी का उत्पादन अपघर्षक, अपवर्तक और धातुकर्म उपयोग के लिए उपयुक्त है

सीमाएँ:

- उच्च ऊर्जा की खपत

- अशुद्धियों को इलेक्ट्रॉनिक-ग्रेड SIC के लिए और शुद्धिकरण की आवश्यकता हो सकती है

लेली (उच्च बनाने की क्रिया) प्रक्रिया

सिद्धांत और चरण

लेली प्रक्रिया, या उच्च बनाने की विधि, सिलिकॉन कार्बाइड के उच्च शुद्धता वाले एकल क्रिस्टल को विकसित करने के लिए उपयोग किया जाता है, जो इलेक्ट्रॉनिक और अर्धचालक अनुप्रयोगों के लिए आवश्यक है।

प्रक्रिया चरण:

1। SIC पाउडर लोडिंग: उच्च शुद्धता वाले सिलिकॉन कार्बाइड पाउडर को एक ग्रेफाइट क्रूसिबल में रखा जाता है।

2। हीटिंग: क्रूसिबल को एक अक्रिय वातावरण (आर्गन) में लगभग 2,500 डिग्री सेल्सियस तक गर्म किया जाता है।

3। उच्च बनाने की क्रिया: sic पाउडर sublimates (सीधे ठोस से गैस में बदल जाता है)।

4। क्रिस्टल ग्रोथ: वाष्प एक कूलर ग्रेफाइट सीड रॉड पर संघनित होता है, जिससे बड़े सिंगल क्रिस्टल बनते हैं।

लाभ:

- उच्च शुद्धता, बड़े एकल क्रिस्टल का उत्पादन करता है

- अर्धचालक वेफर उत्पादन के लिए आवश्यक

सीमाएँ:

- उच्च लागत और ऊर्जा-गहन

- थोक उत्पादन विधियों की तुलना में धीमी वृद्धि दर

रासायनिक वाष्प जमाव (सीवीडी)

सिद्धांत और चरण

रासायनिक वाष्प जमाव अल्ट्रा-हाई-शुद्धता सिलिकॉन कार्बाइड फिल्मों और कोटिंग्स के उत्पादन के लिए एक तकनीक है, जिसका उपयोग व्यापक रूप से इलेक्ट्रॉनिक्स और ऑप्टिक्स में किया जाता है।

प्रक्रिया चरण:

1। सब्सट्रेट तैयारी: साफ किए गए सब्सट्रेट (अक्सर ग्रेफाइट या क्वार्ट्ज) को सीवीडी रिएक्टर में रखा जाता है।

2। गैस परिचय: गैसीय अग्रदूत (जैसे, सिलने, मीथेन, हाइड्रोजन) पेश किए जाते हैं।

3। प्रतिक्रिया: उच्च तापमान पर, गैसें सब्सट्रेट सतह पर SIC को प्रतिक्रिया और जमा करती हैं।

4। फिल्म ग्रोथ: गैस प्रवाह और तापमान को समायोजित करके मोटाई और रचना को ठीक से नियंत्रित किया जाता है।

5। कूलिंग और रिमूवल: SIC-COAD SUBSTRATE को ठंडा किया जाता है और आगे की प्रक्रिया के लिए हटा दिया जाता है।

लाभ:

- बेहद शुद्ध और एकसमान sic फिल्मों का निर्माण करता है

- डोपिंग और मोटाई पर सटीक नियंत्रण के लिए अनुमति देता है

सीमाएँ:

- महंगे उपकरण और परिचालन लागत

- आमतौर पर पतली फिल्मों के लिए अनुकूल, थोक सामग्री नहीं

भौतिक वाष्प परिवहन

सिद्धांत और चरण

भौतिक वाष्प परिवहन, लेली प्रक्रिया का एक आधुनिक विकास है, जिसका उपयोग आमतौर पर अर्धचालक वेफर्स के लिए बड़े, उच्च गुणवत्ता वाले एसआईसी एकल क्रिस्टल के बढ़ने के लिए किया जाता है।

प्रक्रिया चरण:

1। SIC स्रोत सामग्री: उच्च शुद्धता SIC पाउडर को एक ग्रेफाइट क्रूसिबल में रखा जाता है।

2। बीज क्रिस्टल प्लेसमेंट: एक एसआईसी बीज क्रिस्टल क्रूसिबल के शीर्ष पर स्थित है।

3। हीटिंग: सिस्टम को नियंत्रित वातावरण के तहत उच्च तापमान (2,000-2,600 डिग्री सेल्सियस) तक गर्म किया जाता है।

4। उच्च बनाने की क्रिया और बयान: sic पाउडर बीज क्रिस्टल पर जमा और जमा करता है, एक बड़ा, दोष-मुक्त बाउल बढ़ रहा है।

लाभ:

- बड़े व्यास वाले एसआईसी वेफर्स (6 इंच या उससे अधिक तक) का उत्पादन सक्षम करता है

- उच्च क्रिस्टलीय गुणवत्ता और शुद्धता

सीमाएँ:

- सटीक तापमान नियंत्रण और उन्नत उपकरण की आवश्यकता है

- उच्च पूंजी और परिचालन लागत

प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड (आरबीएससी)

सिद्धांत और चरण

रिएक्शन-बॉन्ड सिलिकॉन कार्बाइड को पिघला हुआ सिलिकॉन के साथ एक झरझरा कार्बन या एसआईसी प्रीफॉर्म में घुसपैठ करके उत्पादित किया जाता है, जो अतिरिक्त एसआईसी बनाने के लिए प्रतिक्रिया करता है।

प्रक्रिया चरण:

1। प्रीफॉर्म तैयारी: एसआईसी और कार्बन का मिश्रण वांछित रूप में आकार का है।

2। घुसपैठ: 1,400 डिग्री सेल्सियस से ऊपर के तापमान पर पिघले हुए सिलिकॉन के साथ प्रीफॉर्म घुसपैठ की जाती है।

3। प्रतिक्रिया: सिलिकॉन कार्बन के साथ अतिरिक्त एसआईसी बनाने के लिए प्रतिक्रिया करता है, संरचना को बांधता है।

4। कूलिंग और फिनिशिंग: उत्पाद को ठंडा किया जाता है और आवश्यकतानुसार मशीनीकृत किया जाता है।

लाभ:

- जटिल आकृतियों और उच्च शक्ति वाले घटकों का उत्पादन करता है

- कुछ अन्य तरीकों की तुलना में कम प्रसंस्करण तापमान

सीमाएँ:

- अवशिष्ट मुक्त सिलिकॉन गुणों को प्रभावित कर सकता है

- उच्च शुद्धता वाले इलेक्ट्रॉनिक अनुप्रयोगों के लिए उपयुक्त नहीं है

बहुलक व्युत्पन्न सिरेमिक (पीडीसी)

सिद्धांत और चरण

पॉलिमर-व्युत्पन्न चीनी मिट्टी की चीज़ें में पूर्ववर्ती पॉलिमर को आकार देना और फिर उन्हें सिलिकॉन कार्बाइड बनाने के लिए पायरोलाइज़ करना शामिल है।

प्रक्रिया चरण:

1। बहुलक आकार: पूर्ववर्ती पॉलिमर (जैसे, पॉलीकार्बोसिलेंस) कास्टिंग, एक्सट्रूज़न या मोल्डिंग द्वारा आकार में होते हैं।

2। पाइरोलिसिस: आकार का बहुलक एक अक्रिय वातावरण (1,000-1,100 डिग्री सेल्सियस) में गर्म होता है, इसे SIC सिरेमिक में परिवर्तित करता है।

3। पोस्ट-प्रोसेसिंग: आगे घनत्व या मशीनिंग आवश्यकतानुसार।

लाभ:

- जटिल आकृतियों और फाइबर के उत्पादन को सक्षम करता है

- कम प्रसंस्करण तापमान

- उन्नत कंपोजिट और कोटिंग्स के लिए उपयोगी

सीमाएँ:

- आमतौर पर अनाकार या नैनोक्रिस्टलाइन sic में परिणाम होता है

- उच्च घनत्व अनुप्रयोगों के लिए अतिरिक्त प्रसंस्करण की आवश्यकता हो सकती है

आधुनिक सुधार और स्वचालन

तापमान नियंत्रण, स्वचालन और प्रक्रिया की निगरानी में प्रगति ने नाटकीय रूप से सिलिकॉन कार्बाइड उत्पादन की दक्षता, गुणवत्ता और स्केलेबिलिटी में सुधार किया है। प्रमुख नवाचारों में शामिल हैं:

-सटीक तापमान प्रबंधन: बहु-खंड ढाल नियंत्रण और वास्तविक समय की प्रतिक्रिया एक समान क्रिस्टल विकास सुनिश्चित करती है।

- स्वचालन और रोबोटिक्स: एआई-असिस्टेड कंट्रोल और रोबोटिक हैंडलिंग ने उपज को बढ़ाया और दोषों को कम किया।

- निरंतर फ़ीड और बेहतर क्रूसिबल डिज़ाइन: बड़े क्रिस्टल और उच्च थ्रूपुट को सक्षम करें।

- सस्टेनेबल सोर्सिंग: पुनर्नवीनीकरण सिलिकॉन और बायप्रोडक्ट्स का उपयोग पर्यावरणीय प्रभाव को कम करता है।

सिलिकॉन कार्बाइड उत्पादन में गुणवत्ता नियंत्रण

यह सुनिश्चित करने के लिए कड़े गुणवत्ता नियंत्रण आवश्यक है कि सिलिकॉन कार्बाइड आधुनिक अनुप्रयोगों की मांग आवश्यकताओं को पूरा करता है। मुख्य गुणवत्ता आश्वासन चरणों में शामिल हैं:

- क्रिस्टल गुणवत्ता निरीक्षण: एक्स-रे विवर्तन, सूक्ष्म विश्लेषण और अव्यवस्था घनत्व माप

- शुद्धता परीक्षण: रासायनिक रचना विश्लेषण, अशुद्धता सामग्री और परमाणु स्पेक्ट्रोस्कोपी

- प्रदर्शन सत्यापन: विद्युत, थर्मल और यांत्रिक संपत्ति परीक्षण

- अंतर्राष्ट्रीय प्रमाणन: सेमी, जेईडीईसी और आईएसओ 9001 मानकों का अनुपालन

सिलिकॉन कार्बाइड के अनुप्रयोग

सिलिकॉन कार्बाइड के अनूठे गुणों को इसमें अपरिहार्य बनाते हैं:

- abrasives: पीस व्हील्स, सैंडपेपर, कटिंग टूल्स

- अपवर्तक: भट्ठा फर्नीचर, क्रूसिबल, भट्ठी लाइनिंग

- इलेक्ट्रॉनिक्स: पावर डिवाइस, शोट्की डायोड, MOSFETS, सेमीकंडक्टर्स के लिए वेफर्स

- ऑटोमोटिव: इलेक्ट्रिक वाहन पावर मॉड्यूल, ब्रेक डिस्क, क्लच

- एयरोस्पेस: टरबाइन ब्लेड, हीट एक्सचेंजर्स, रॉकेट नोजल

- ऊर्जा: परमाणु ईंधन क्लैडिंग, उच्च तापमान फिल्टर, सौर इनवर्टर

सिलिकॉन कार्बाइड उत्पादन में पर्यावरणीय प्रभाव और स्थिरता

जैसे -जैसे सिलिकॉन कार्बाइड की मांग बढ़ती है, वैसे -वैसे टिकाऊ उत्पादन प्रथाओं का महत्व भी होता है। आधुनिक निर्माता तेजी से सिलिकॉन कार्बाइड उत्पादन के पर्यावरणीय पदचिह्न को कम करने पर ध्यान केंद्रित कर रहे हैं। इसमें ऊर्जा की खपत का अनुकूलन, कच्चे माल को पुनर्चक्रण करना और अपशिष्ट उत्सर्जन को कम करना शामिल है। उदाहरण के लिए, कुछ सुविधाओं ने एसेसन प्रक्रिया के दौरान उत्पन्न कार्बन मोनोऑक्साइड गैस को पकड़ने और पुन: उपयोग करने के लिए बंद-लूप सिस्टम को लागू किया है, जिससे ग्रीनहाउस गैस उत्सर्जन को कम किया गया है।

जल-कुशल शीतलन प्रणालियों को विकसित करने और भट्ठी के अस्तर और अन्य उपोत्पादों को रीसायकल करने के लिए भी प्रयास किए जा रहे हैं। इलेक्ट्रिक भट्टियों को बिजली देने के लिए अक्षय ऊर्जा स्रोतों को अपनाना एक और उभरती हुई प्रवृत्ति है, जिससे सिलिकॉन कार्बाइड उत्पादन विधियों के कार्बन पदचिह्न को कम करना है। ये स्थिरता पहल न केवल पर्यावरण की रक्षा करने में मदद करती है, बल्कि वैश्विक बाजार में निर्माताओं की दीर्घकालिक व्यवहार्यता और प्रतिस्पर्धा को भी बढ़ाती है।

सिलिकॉन कार्बाइड उत्पादन में भविष्य के रुझान

आगे देखते हुए, सिलिकॉन कार्बाइड उत्पादन नैनोटेक्नोलॉजी और सामग्री विज्ञान में प्रगति से लाभान्वित होने के लिए तैयार है। शोधकर्ता दक्षता और भौतिक गुणों में सुधार के लिए माइक्रोवेव-असिस्टेड हीटिंग और प्लाज्मा-संवर्धित रासायनिक वाष्प बयान जैसे उपन्यास संश्लेषण विधियों की खोज कर रहे हैं। इसके अतिरिक्त, प्रक्रिया नियंत्रण में कृत्रिम बुद्धिमत्ता का एकीकरण उपज को बढ़ाने, दोषों को कम करने और उत्पादन लागत को कम करने का वादा करता है।

उभरते हुए अनुसंधान को सिलिकॉन कार्बाइड के लिए एडिटिव मैन्युफैक्चरिंग तकनीकों को विकसित करने पर भी ध्यान केंद्रित किया जाता है, जिससे अत्यधिक जटिल ज्यामितीय और अनुकूलित घटकों के निर्माण को सक्षम किया जाता है। चूंकि उच्च प्रदर्शन वाली बिजली इलेक्ट्रॉनिक्स और ऊर्जा-कुशल उपकरणों की मांग में वृद्धि जारी है, इसलिए उद्योग को सिलिकॉन कार्बाइड उत्पादन विधियों और अनुप्रयोगों दोनों में आगे नवाचार देखने की उम्मीद है।

निष्कर्ष

आधुनिक उद्योग की विविध और मांग की जरूरतों को पूरा करने के लिए सिलिकॉन कार्बाइड उत्पादन विधियां विकसित हुई हैं। सीवीडी, पीवीटी, और बहुलक-व्युत्पन्न सिरेमिक जैसी उन्नत तकनीकों तक समय-परीक्षण किए गए एचेसन प्रक्रिया से, प्रत्येक विधि शुद्धता, क्रिस्टल आकार और अनुप्रयोग उपयुक्तता के संदर्भ में अद्वितीय लाभ प्रदान करती है। स्वचालन, तापमान नियंत्रण और गुणवत्ता आश्वासन में चल रहे नवाचारों को दक्षता, लागत और उत्पाद प्रदर्शन में सुधार करना जारी है। जैसे-जैसे उच्च-प्रदर्शन सामग्री की मांग बढ़ती है, तकनीकी प्रगति को सक्षम करने में सिलिकॉन कार्बाइड की भूमिका आगे भी विस्तार करने के लिए निर्धारित है। स्थिरता और उभरती प्रौद्योगिकियों पर उद्योग का ध्यान यह सुनिश्चित करता है कि सिलिकॉन कार्बाइड उत्पादन के तरीके आने वाले वर्षों के लिए उन्नत सामग्री निर्माण में सबसे आगे रहेगा।

उपवास

1। सिलिकॉन कार्बाइड के उत्पादन के लिए सबसे आम तरीका क्या है?

सबसे आम विधि Acheson प्रक्रिया है, जिसमें सिलिकॉन कार्बाइड क्रिस्टल का उत्पादन करने के लिए उच्च तापमान पर एक विद्युत प्रतिरोध भट्ठी में सिलिका रेत और कार्बन पर प्रतिक्रिया करना शामिल है। इस विधि का उपयोग व्यापक रूप से अपघर्षक, अपवर्तक और धातुकर्म अनुप्रयोगों के लिए एसआईसी के थोक उत्पादन के लिए किया जाता है।

2। इलेक्ट्रॉनिक अनुप्रयोगों के लिए उच्च शुद्धता वाले सिलिकॉन कार्बाइड का उत्पादन कैसे किया जाता है?

उच्च-शुद्धता वाले सिलिकॉन कार्बाइड को आमतौर पर लेली (उच्च बनाने की क्रिया) प्रक्रिया या भौतिक वाष्प परिवहन (पीवीटी) का उपयोग करके उत्पादित किया जाता है। ये विधियाँ SIC पाउडर को खत्म कर देती हैं और इसे एक बीज क्रिस्टल पर जमा करती हैं, जिसके परिणामस्वरूप अर्धचालक वेफर्स के लिए उपयुक्त बड़े, दोष-मुक्त एकल क्रिस्टल होते हैं।

3। सिलिकॉन कार्बाइड उत्पादन में रासायनिक वाष्प जमाव (सीवीडी) के लाभ क्या हैं?

सीवीडी मोटाई और डोपिंग पर सटीक नियंत्रण के साथ बेहद शुद्ध और समान सिलिकॉन कार्बाइड फिल्मों के उत्पादन को सक्षम करता है। यह उन्नत इलेक्ट्रॉनिक, ऑप्टिकल और कोटिंग अनुप्रयोगों के लिए आवश्यक है जहां सामग्री शुद्धता और एकरूपता महत्वपूर्ण हैं।

4। प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड अन्य तरीकों से कैसे भिन्न होता है?

प्रतिक्रिया-बंधुआ सिलिकॉन कार्बाइड (RBSC) पिघले हुए सिलिकॉन के साथ एक झरझरा प्रीफॉर्म में घुसपैठ करके निर्मित होता है, जो अतिरिक्त एसआईसी बनाने के लिए कार्बन के साथ प्रतिक्रिया करता है। यह विधि जटिल आकृतियों और उच्च शक्ति वाले घटकों को बनाने के लिए आदर्श है, लेकिन अवशिष्ट मुक्त सिलिकॉन छोड़ सकती है।

5। सिलिकॉन कार्बाइड उत्पादन में क्या गुणवत्ता नियंत्रण उपायों का उपयोग किया जाता है?

गुणवत्ता नियंत्रण में क्रिस्टल गुणवत्ता निरीक्षण (एक्स-रे विवर्तन, माइक्रोस्कोपी), शुद्धता परीक्षण (रासायनिक और परमाणु विश्लेषण), प्रदर्शन सत्यापन (विद्युत और यांत्रिक परीक्षण), और सेमी, जेईडीईसी और आईएसओ 9001 जैसे अंतर्राष्ट्रीय मानकों का अनुपालन शामिल है।