Inhaltsmenü

● Einführung in Siliziumkarbid

● Überblick über Siliciumcarbidproduktionsmethoden

● Der Acheson -Prozess

>> Prinzip und Schritte

● Der Lely (Sublimation) Prozess

>> Prinzip und Schritte

● Chemische Dampfabscheidung (CVD)

>> Prinzip und Schritte

● Physischer Dampftransport (PVT)

>> Prinzip und Schritte

● Reaktionsgebundenes Siliziumcarbid (RBSC)

>> Prinzip und Schritte

● POLYMER-AUSGEBETTE CERAMICS (PDCS)

>> Prinzip und Schritte

● Moderne Verbesserungen und Automatisierung

● Qualitätskontrolle bei Siliziumkarbidproduktion

● Anwendungen von Siliziumkarbid

● Umweltauswirkungen und Nachhaltigkeit bei Siliziumkarbidproduktion

● Zukünftige Trends in der Siliziumkarbidproduktion

● Abschluss

● FAQ

>> 1. Was ist die häufigste Methode zur Herstellung von Siliziumkarbid?

>> 2. Wie wird ein Siliziumcarbid mit hohem Purity für elektronische Anwendungen erzeugt?

>> 3. Was sind die Vorteile der chemischen Dampfabscheidung (CVD) in der Siliziumkarbidproduktion?

>> 4. Wie unterscheidet sich reaktionsgebundenes Siliziumkarbid von anderen Methoden?

>> 5. Welche Qualitätskontrollmaßnahmen werden bei der Produktion von Siliziumkarbid verwendet?

Siliziumcarbid (SIC) ist ein kritisches Material in der modernen Industrie, das für außergewöhnliche Härte, thermische Leitfähigkeit, chemische Stabilität und halbleitende Eigenschaften bekannt ist. Es ist in Sektoren wie Schleifstücken, Refraktionen, Elektronik, Automobil, Luft- und Raumfahrt und Energie unverzichtbar. Die Nachfrage nach hochwertiger Qualität Siliziumkarbide steigt weiter und treibt die Innovation in den Produktionsmethoden vor. Dieser Artikel bietet einen umfassenden Überblick über die wichtigsten Methoden zur Produktion von Siliziumcarbiden, ihre Prinzipien, Vorteile und moderne technologische Fortschritte.

Einführung in Siliziumkarbid

Siliziumkarbid ist eine Verbindung aus Silizium und Kohlenstoff, die natürlich als seltener Mineral -Moissanit auftritt, aber synthetisch für den industriellen Gebrauch hergestellt wird. Die einzigartige Kombination aus mechanischen, thermischen und elektronischen Eigenschaften macht es für eine Vielzahl von Anwendungen geeignet, von Schleifmitteln und Schneidwerkzeugen bis hin zu Hochleistungs-Halbleitern und fortschrittlichen Keramik.

Überblick über Siliciumcarbidproduktionsmethoden

Verschiedene Methoden werden verwendet, um Siliziumkarbid zu erzeugen, die jeweils auf bestimmte Reinheit, Kristallgröße und Anwendungsanforderungen zugeschnitten sind. Zu den primären Methoden zur Produktion von Siliziumkarbid gehören:

- Das Acheson -Prozess (elektrischer Widerstandsofen)

- Der Ly -Prozess (Sublimationswachstum)

- chemische Dampfabscheidung (CVD)

- physischer Dampftransport (PVT)

- reaktionsgebundenes Siliziumcarbid (RBSC)

- von Polymer abgeleitete Keramik (PDCs)

Jede Methode bietet einzigartige Vorteile und wird basierend auf der gewünschten Endverwendung des Siliziumkarbidprodukts ausgewählt.

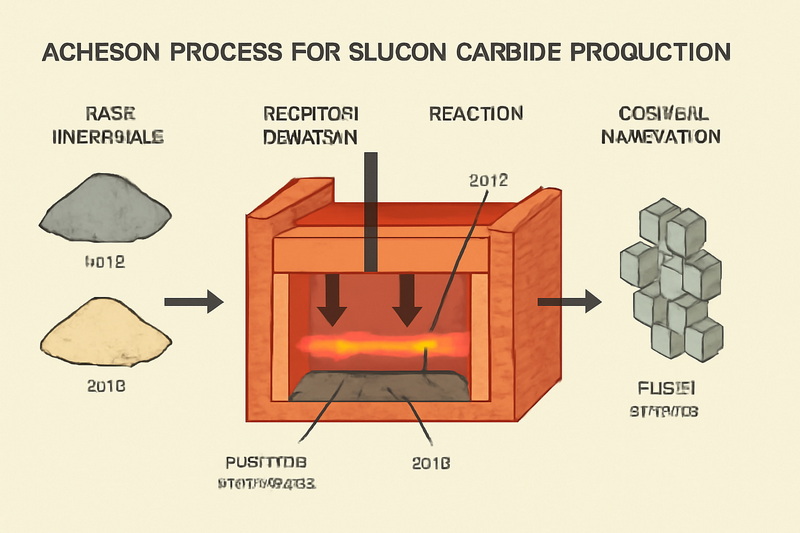

Der Acheson -Prozess

Prinzip und Schritte

Der 1891 entwickelte Acheson -Prozess ist die am weitesten verbreitete Industriemethode zur Herstellung von Siliziumkarbid. Es umfasst die Hochtemperaturreaktion von Siliciumdioxid (SiO₂) und Kohlenstoff (normalerweise aus Erdölkoks oder Kohle) in einem elektrischen Widerstandsofen.

Prozessschritte:

1. Rohstoffzubereitung: Siliciumdioxidsand und Kohlenstoff werden gemischt, manchmal mit Zusatzstoffen wie Sägemehl (zur Erhöhung der Porosität) und des Salzes (um die Reaktionstemperatur niedriger).

2. Ofenladung: Die Mischung wird in einen großen, elektrisch beheizten Graphitofen beladen.

3. Heizung: Der Ofen wird auf Temperaturen zwischen 2.000 ° C und 2.500 ° C erhitzt. Die Reaktion ist:

SiO 2+3C → SIC +2CO

4. Reaktion und Kristallwachstum: Siliziumcarbidkristalle bilden sich um den Graphitkern, während Kohlenmonoxidgas freigesetzt wird.

5. Kühlung: Der Ofen darf abkühlen lassen, und die feste Masse (Boule) wird extrahiert.

6. Quetschen und Einstufung: Der Boule wird für verschiedene Anwendungen nach Partikelgröße zerkleinert und sortiert.

7. Reinigung: Für hohe Anforderungen werden zusätzliche chemische oder thermische Reinigungsschritte eingesetzt.

Vorteile:

- kostengünstig und skalierbar

- Erzeugt große Mengen an SIC, die für Schleifmittel, Refraktionen und metallurgische Verwendungen geeignet sind

Einschränkungen:

- Hochenergieverbrauch

- Verunreinigungen erfordern möglicherweise eine weitere Reinigung für SIC für elektronische Grade

Der Lely (Sublimation) Prozess

Prinzip und Schritte

Das Ly-Verfahren oder die Sublimationsmethode wird verwendet, um Hochpüre-einzelnen Kristalle aus Siliziumkarbid zu erhöhen, was für elektronische und halbwirksame Anwendungen wesentlich ist.

Prozessschritte:

1. SIC-Pulverbeladung: Hochpüren Siliziumkarbidpulver wird in einen Graphit-Tiegel gegeben.

2. Heizung: Der Schmelztiegel ist in einer inerten Atmosphäre (Argon) auf etwa 2.500 ° C erhitzt.

3. Sublimation: SiC -Pulver -Sublimate (dreht sich direkt von fest zu Gas).

4. Kristallwachstum: Der Dampf kondensiert auf einem kühleren Graphit -Samenstab und bildet große einkristische Kristalle.

Vorteile:

- Erzeugt hohe Purity, große einzelne Kristalle

- Wesentlich für die Halbleiterwaferproduktion

Einschränkungen:

- hohe Kosten und energieintensiv

- langsamere Wachstumsraten im Vergleich zu Massenproduktionsmethoden

Chemische Dampfabscheidung (CVD)

Prinzip und Schritte

Die chemische Dampfablagerung ist eine Technik zur Herstellung von Silizium-Carbid-Filmen und -beschichtungen mit ultrahoch-hohen Purity, die in der Elektronik und Optik weit verbreitet sind.

Prozessschritte:

1. Substratvorbereitung: Reinigte Substrate (häufig Graphit oder Quarz) werden in einen CVD -Reaktor platziert.

2. Gaseinführung: Gasvorläufer (z. B. Silan, Methan, Wasserstoff) werden eingeführt.

3. Reaktion: Bei hohen Temperaturen reagieren die Gase SIC auf die Substratoberfläche.

4. Filmwachstum: Die Dicke und Zusammensetzung werden durch Einstellen von Gasfluss und Temperatur genau gesteuert.

5. Kühlung und Entfernung: Das SIC-beschichtete Substrat wird zur weiteren Verarbeitung abgekühlt und entfernt.

Vorteile:

- Erzeugt extrem reine und einheitliche SIC -Filme

- Ermöglicht eine präzise Kontrolle über Dotierung und Dicke

Einschränkungen:

- teure Geräte- und Betriebskosten

- In der Regel für dünne Filme geeignet, nicht für Massenmaterial

Physischer Dampftransport (PVT)

Prinzip und Schritte

Der physische Dampftransport ist eine moderne Entwicklung des Ly-Prozesses, der üblicherweise zum Anbau großer, hochwertiger SIC-Einzelkristalle für Halbleiterwafer verwendet wird.

Prozessschritte:

1. SIC-Quellmaterial: Hochpurity sic-Pulver wird in einen Graphit-Tiegel gegeben.

2. Samenkristallplatzierung: Ein Sic -Samenkristall befindet sich oben am Tiegel.

3. Heizung: Das System ist unter kontrollierter Atmosphäre auf hohe Temperaturen (2.000–2.600 ° C) erhitzt.

4. Sublimation und Ablagerung: SiC-Pulver untermauert und lagert den Samenkristall ab und wachsen einen großen, fehlerfreien Boule.

Vorteile:

- Ermöglicht die Produktion von SIC-Wafern mit großem Durchmesser (bis zu 6 Zoll oder mehr)

- hohe kristalline Qualität und Reinheit

Einschränkungen:

- Erfordert eine präzise Temperaturregelung und fortgeschrittene Geräte

- hohe Kapital- und Betriebskosten

Reaktionsgebundenes Siliziumcarbid (RBSC)

Prinzip und Schritte

Das reaktionsgebundene Siliziumcarbid wird durch Infiltrieren eines porösen Kohlenstoffs oder SIC-Preform mit geschmolzenem Silizium erzeugt, das auf zusätzliche SIC reagiert.

Prozessschritte:

1. Vorbereitung: Eine Mischung aus SiC und Kohlenstoff wird in die gewünschte Form geformt.

2. Infiltration: Die Preform wird bei Temperaturen über 1.400 ° C mit geschmolzenem Silizium infiltriert.

3. Reaktion: Silizium reagiert mit Kohlenstoff, um zusätzliches sic zu bilden und die Struktur zu verbinden.

4. Kühlung und Fertigstellung: Das Produkt wird nach Bedarf abgekühlt und bearbeitet.

Vorteile:

- erzeugt komplexe Formen und hochfeste Komponenten

- niedrigere Verarbeitungstemperaturen im Vergleich zu einigen anderen Methoden

Einschränkungen:

- Restfreies Silizium kann die Eigenschaften beeinflussen

- nicht für elektronische hohe Purity-Anwendungen geeignet

POLYMER-AUSGEBETTE CERAMICS (PDCS)

Prinzip und Schritte

Von der Polymer abgeleitete Keramik beinhaltet die Gestaltung von Preperamuspolymeren und die Pyrolysierung von Siliziumkarbid.

Prozessschritte:

1. Polymerformung: Preperamische Polymere (z. B. Polycarbosilane) werden durch Gießen, Extrusion oder Formgeformung geformt.

2. Pyrolyse: Das geformte Polymer wird in einer inerten Atmosphäre (1.000–1.100 ° C) erhitzt und es in SIC -Keramik umwandelt.

3. Nachbearbeitung: Weitere Verdichtung oder Bearbeitung nach Bedarf.

Vorteile:

- Ermöglicht die Produktion komplexer Formen und Fasern

- niedrigere Verarbeitungstemperaturen

- Nützlich für fortschrittliche Verbundwerkstoffe und Beschichtungen

Einschränkungen:

- führt typischerweise zu amorphem oder nanokristallinen sic

- Möglicherweise erfordern zusätzliche Verarbeitung für Anwendungen mit hoher Dichte

Moderne Verbesserungen und Automatisierung

Fortschritte bei der Temperaturregelung, Automatisierung und Prozessüberwachung haben die Effizienz, Qualität und Skalierbarkeit der Siliziumkarbidproduktion dramatisch verbessert. Zu den wichtigsten Innovationen gehören:

-Präzises Temperaturmanagement: Multi-Segment-Gradientenkontrolle und Echtzeit-Feedback sorgen für ein gleichmäßiges Kristallwachstum.

- Automatisierung und Robotik: AI-unterstützte Kontrolle und Roboterhandhabung erhöhen den Ertrag und reduzieren Defekte.

- kontinuierliches Futter und verbessertes Schmelztiegel Design: Ermöglichen Sie größere Kristalle und höherer Durchsatz.

- Nachhaltige Beschaffung: Die Verwendung von recyceltem Silizium und Nebenprodukten verringert die Umweltauswirkungen.

Qualitätskontrolle bei Siliziumkarbidproduktion

Eine strenge Qualitätskontrolle ist wichtig, um sicherzustellen, dass Siliziumkarbid den anspruchsvollen Anforderungen moderner Anwendungen entspricht. Zu den wichtigsten Schritten der Qualitätssicherung gehören:

- Kristallqualitätsprüfung: Röntgenbeugung, mikroskopische Analyse und Versetzungsdichtemessung

- Reinheitstests: Analyse der chemischen Zusammensetzung, Verunreinigungsgehalt und Atomspektroskopie

- Leistungsüberprüfung: Elektrische, thermische und mechanische Eigenschaftstests

- Internationale Zertifizierung: Einhaltung von SEMI-, JEDEC- und ISO 9001 -Standards

Anwendungen von Siliziumkarbid

Die einzigartigen Eigenschaften von Siliziumcarbid machen es unverzichtbar in:

- Schleifmittel: Schleifräder, Sandpapier, Schneidwerkzeuge

- Refraktionen: Ofenmöbel, Tiegel, Ofenstürme

- Elektronik: Leistungsgeräte, Schottky -Dioden, MOSFETs, Wafer für Halbleiter

- Automobile: Elektrofahrzeuge Stromversorgungsmodule, Bremsscheiben, Kupplungen

- Luft- und Raumfahrt: Turbinenblätter, Wärmetauscher, Raketendüsen

- Energie: Kernkraftstoffverkleidung, Hochtemperaturfilter, Solarwechselrichter

Umweltauswirkungen und Nachhaltigkeit bei Siliziumkarbidproduktion

Mit zunehmender Nachfrage nach Siliziumcarbid wächst auch die Bedeutung nachhaltiger Produktionspraktiken. Moderne Hersteller konzentrieren sich zunehmend darauf, den ökologischen Fußabdruck der Siliziumkarbidproduktion zu verringern. Dies beinhaltet die Optimierung des Energieverbrauchs, das Recycling von Rohstoffen und das Minimieren von Abfallemissionen. Beispielsweise haben einige Einrichtungen geschlossene Systeme implementiert, um Kohlenmonoxidgas zu erfassen und wiederzuverwenden, die während des Acheson-Prozesses erzeugt wurden, wodurch die Treibhausgasemissionen reduziert werden.

Es werden auch Anstrengungen unternommen, um wassereffiziente Kühlsysteme zu entwickeln und verbrauchende Ofenauskörper und andere Nebenprodukte zu recyceln. Die Einführung erneuerbarer Energiequellen für die Stromversorgung von elektrischen Öfen ist ein weiterer neuer Trend, der den CO2 -Fußabdruck von Silizium -Carbid -Produktionsmethoden weiter verringert. Diese Nachhaltigkeitsinitiativen tragen nicht nur dazu bei, die Umwelt zu schützen, sondern auch die langfristige Lebensfähigkeit und Wettbewerbsfähigkeit von Herstellern auf dem globalen Markt zu verbessern.

Zukünftige Trends in der Siliziumkarbidproduktion

Mit Blick auf die Zukunft ist die Siliziumcarbideproduktion von Fortschritten in der Nanotechnologie- und Materialwissenschaft profitiert. Forscher untersuchen neuartige Synthesemethoden wie mikrowellenunterstützte Erwärmung und Plasma-verstärkte chemische Dampfablagerung, um die Effizienz und die Materialeigenschaften zu verbessern. Darüber hinaus verspricht die Integration künstlicher Intelligenz in die Prozesskontrolle, Ertrag zu verbessern, Defekte zu senken und die Produktionskosten zu senken.

Die aufkommende Forschung konzentriert sich auch auf die Entwicklung von additiven Herstellungstechniken für Siliziumcarbid und ermöglicht die Erstellung hochkomplexer Geometrien und maßgeschneiderter Komponenten. Da die Nachfrage nach leistungsstarker Energieelektronik und energieeffizienten Geräten weiter steigt, wird erwartet, dass die Branche weitere Innovationen sowohl bei Methoden und Anwendungen der Siliziumcarbidproduktion und Anwendungen feststellen wird.

Abschluss

Siliziumkarbidproduktionsmethoden haben sich entwickelt, um die vielfältigen und anspruchsvollen Bedürfnisse der modernen Industrie zu erfüllen. Von dem bewährten Acheson-Prozess bis hin zu fortgeschrittenen Techniken wie CVD, PVT und Polymer-abgeleiteter Keramik bietet jede Methode einzigartige Vorteile in Bezug auf Reinheit, Kristallgröße und Anwendungseignung. Die laufenden Innovationen in Bezug auf Automatisierung, Temperaturkontrolle und Qualitätssicherung steigern weiterhin Verbesserungen in Bezug auf Effizienz, Kosten und Produktleistung. Wenn die Nachfrage nach leistungsstarken Materialien wächst, soll die Rolle von Siliziumcarbid bei der Ermöglichung des technologischen Fortschritts noch weiter erweitert werden. Der Fokus der Branche auf Nachhaltigkeit und aufstrebende Technologien stellt sicher, dass die Produktionsmethoden zur Produktion von Siliziumkarbid in den kommenden Jahren an der Spitze der Herstellung fortgeschrittener Materialien bleiben werden.

FAQ

1. Was ist die häufigste Methode zur Herstellung von Siliziumkarbid?

Die häufigste Methode ist das Acheson -Prozess, bei dem es darum geht, Silica -Sand und Kohlenstoff in einem elektrischen Widerstandsofen bei hohen Temperaturen zur Herstellung von Siliziumkarbidkristallen zu reagieren. Diese Methode wird häufig zur Massenproduktion von SIC für Schleifmittel, Refraktionen und metallurgische Anwendungen verwendet.

2. Wie wird ein Siliziumcarbid mit hohem Purity für elektronische Anwendungen erzeugt?

High-Purity-Siliziumcarbid wird typischerweise mit dem Lely (Sublimation) Prozess oder dem physischen Dampftransport (PVT) erzeugt. Diese Methoden sublimieren SIC-Pulver und lagern es auf einen Samenkristall, was zu großen, fehlerfreien Einzelkristallen führt, die für Halbleiter-Wafer geeignet sind.

3. Was sind die Vorteile der chemischen Dampfabscheidung (CVD) in der Siliziumkarbidproduktion?

CVD ermöglicht die Produktion extrem reiner und gleichmäßiger Siliziumcarbidfilme mit präziser Kontrolle über Dicke und Dotierung. Dies ist für fortschrittliche elektronische, optische und Beschichtungsanwendungen von wesentlicher Bedeutung, bei denen materielle Reinheit und Gleichmäßigkeit kritisch sind.

4. Wie unterscheidet sich reaktionsgebundenes Siliziumkarbid von anderen Methoden?

Reaktionsbindete Siliziumcarbid (RBSC) wird durch Infiltrieren eines porösen Preform mit geschmolzenem Silizium erzeugt, das mit Kohlenstoff reagiert, um zusätzliches SIC zu bilden. Diese Methode ist ideal, um komplexe Formen und hochfeste Komponenten zu erstellen, kann jedoch ein restliches freies Silizium hinterlassen.

5. Welche Qualitätskontrollmaßnahmen werden bei der Produktion von Siliziumkarbid verwendet?

Die Qualitätskontrolle umfasst die Kristallqualitätsprüfung (Röntgenbeugung, Mikroskopie), Reinheitstests (chemische und atomare Analyse), Leistungsüberprüfung (elektrische und mechanische Tests) sowie die Einhaltung internationaler Standards wie SEMI, JEDEC und ISO 9001.