Menu di contenuto

● Introduzione al carburo di silicio

● Panoramica dei metodi di produzione in carburo di silicio

● Il processo di Acheson

>> Principio e passi

● Il processo Lely (sublimazione)

>> Principio e passi

● Deposizione di vapore chimico (CVD)

>> Principio e passi

● Trasporto di vapore fisico (PVT)

>> Principio e passi

● Carburo di silicio legato alla reazione (RBSC)

>> Principio e passi

● Ceramica derivata dal polimero (PDC)

>> Principio e passi

● Miglioramenti e automazione moderni

● Controllo della qualità nella produzione di carburo di silicio

● Applicazioni di carburo di silicio

● Impatto ambientale e sostenibilità nella produzione di carburo di silicio

● Tendenze future nella produzione di carburo di silicio

● Conclusione

● FAQ

>> 1. Qual è il metodo più comune per produrre carburo di silicio?

>> 2. Come viene prodotto il carburo di silicio di alta purezza per applicazioni elettroniche?

>> 3. Quali sono i vantaggi della deposizione di vapore chimico (CVD) nella produzione di carburo di silicio?

>> 4. In che modo il carburo di silicio legato alla reazione differisce dagli altri metodi?

>> 5. Quali misure di controllo di qualità vengono utilizzate nella produzione di carburo di silicio?

Il carburo di silicio (SIC) è un materiale critico nell'industria moderna, rinomata per la sua eccezionale durezza, conducibilità termica, stabilità chimica e proprietà semiconduttori. È indispensa Il carburo di silicio continua a salire, guidando l'innovazione nei suoi metodi di produzione. Questo articolo fornisce una panoramica completa dei principali metodi di produzione in carburo di silicio, dei loro principi, dei vantaggi e dei moderni progressi tecnologici.

Introduzione al carburo di silicio

Il carburo di silicio è un composto di silicio e carbonio, che si verifica naturalmente come rara moissanite minerale ma ha prodotto sinteticamente per uso industriale. La sua combinazione unica di proprietà meccaniche, termiche ed elettroniche lo rende adatto per una vasta gamma di applicazioni, da abrasivi e utensili da taglio a semiconduttori ad alta potenza e ceramiche avanzate.

Panoramica dei metodi di produzione in carburo di silicio

Vengono utilizzati diversi metodi per produrre carburo di silicio, ciascuno su misura per la purezza specifica, le dimensioni dei cristalli e i requisiti dell'applicazione. I principali metodi di produzione in carburo di silicio includono:

- Il processo di Acheson (fornace di resistenza elettrica)

- Il processo Lely (crescita di sublimazione)

- deposizione di vapore chimico (CVD)

- trasporto di vapore fisico (PVT)

- Carburo di silicio legato alla reazione (RBSC)

- Ceramica derivata dal polimero (PDC)

Ogni metodo offre vantaggi unici ed è scelto in base all'uso finale desiderato del prodotto in carburo di silicio.

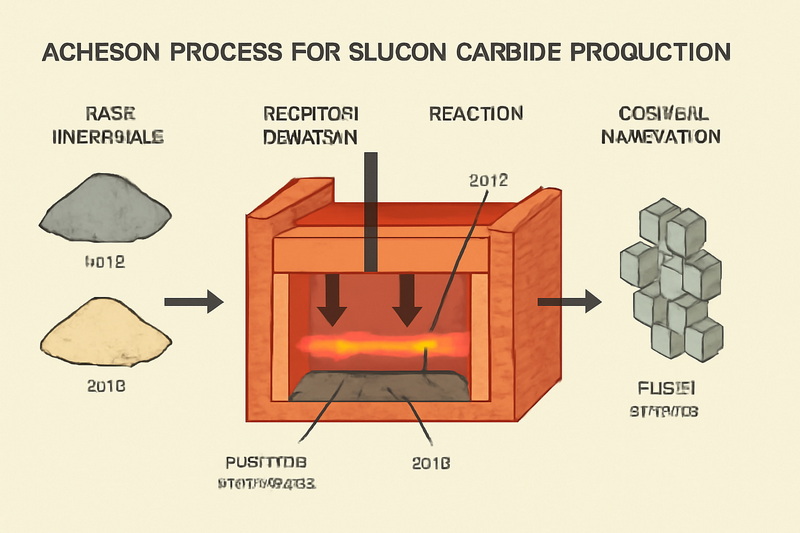

Il processo di Acheson

Principio e passi

Il processo di Acheson, sviluppato nel 1891, è il metodo industriale più utilizzato per produrre carburo di silicio. Implica la reazione ad alta temperatura di silice (SIO₂) e carbonio (di solito da coke di petrolio o carbone) in un forno di resistenza elettrica.

Passaggi del processo:

1. Preparazione delle materie prime: sabbia di silice e carbonio vengono miscelati, a volte con additivi come segatura (per aumentare la porosità) e sale (a una temperatura di reazione inferiore).

2. Caricamento del forno: la miscela viene caricata in un grande forno di grafite riscaldato elettricamente.

3. Riscaldamento: il forno viene riscaldato a temperature tra 2.000 ° C e 2.500 ° C. La reazione è:

SIO 2+3C → SIC +2CO

4. Reazione e crescita dei cristalli: i cristalli in carburo di silicio si formano attorno al nucleo di grafite, mentre il gas di monossido di carbonio viene rilasciato.

5. Raffreddamento: il forno è consentito raffreddare e la massa solida (Boule) viene estratta.

6. Frittamento e classificazione: il boule è schiacciato e ordinato per dimensione delle particelle per varie applicazioni.

7. Purificazione: per i requisiti di elevata purezza, vengono impiegate ulteriori fasi di purificazione chimica o termica.

Vantaggi:

- economico e scalabile

- Produce grandi quantità di SIC adatto per abrasivi, refrattari e usi metallurgici

Limitazioni:

- Alto consumo di energia

- Le impurità possono richiedere un'ulteriore purificazione per SIC di livello elettronico

Il processo Lely (sublimazione)

Principio e passi

Il processo Lely, o metodo di sublimazione, viene utilizzato per coltivare singoli cristalli di carburo di silicio ad alta purezza, essenziali per applicazioni elettroniche e semiconduttori.

Passaggi del processo:

1. Caricamento della polvere SIC: la polvere in carburo di silicio ad alta purezza viene posizionata in un crogiolo di grafite.

2. Riscaldamento: il crogiolo è riscaldato a circa 2.500 ° C in un'atmosfera inerte (argon).

3. Sublimazione: Sic Powder Sublimates (gira direttamente da solido a gas).

4. Cressione di cristalli: il vapore si condensa su un'asta di semi di grafite più fredda, formando grandi cristalli singoli.

Vantaggi:

- produce cristalli singoli di grande purezza e grandi

- Essenziale per la produzione di wafer a semiconduttore

Limitazioni:

- Costo elevato e ad alta intensità di energia

- tassi di crescita più lenti rispetto ai metodi di produzione in blocco

Deposizione di vapore chimico (CVD)

Principio e passi

La deposizione di vapore chimico è una tecnica per la produzione di film e rivestimenti in carburo di silicio a purezza ad altissima purezza, ampiamente utilizzata in elettronica e ottica.

Passaggi del processo:

1. Preparazione del substrato: i substrati puliti (spesso grafite o quarzo) sono posizionati in un reattore CVD.

2. INTRODUZIONE DI GAS: vengono introdotti precursori gassosi (ad es. Silano, metano, idrogeno).

3. Reazione: ad alte temperature, i gas reagiscono e depositano SIC sulla superficie del substrato.

4. Crescita del film: lo spessore e la composizione sono controllati con precisione regolando il flusso e la temperatura del gas.

5. Raffreddamento e rimozione: il substrato con rivestimento SIC viene raffreddato e rimosso per ulteriori elaborazioni.

Vantaggi:

- produce film SIC estremamente puri e uniformi

- consente un controllo preciso sul doping e lo spessore

Limitazioni:

- Attrezzature costose e costi operativi

- Tipicamente adatto per film sottili, non materiale sfuso

Trasporto di vapore fisico (PVT)

Principio e passi

Il trasporto di vapore fisico è una moderna evoluzione del processo Lely, comunemente utilizzata per la coltivazione di cristalli SIC SIC di grandi dimensioni di alta qualità per wafer a semiconduttore.

Passaggi del processo:

1. Materiale di origine SIC: la polvere SIC ad alta purezza è posizionata in un crogiolo di grafite.

2. Posizionamento del cristallo di semi: un cristallo di semi SiC è posizionato nella parte superiore del crogiolo.

3. Riscaldamento: il sistema viene riscaldato a temperature elevate (2.000-2.600 ° C) in atmosfera controllata.

4. Sublimazione e deposizione: la polvere SIC sublima e depositi sul cristallo di semi, coltivando un boule grande e privo di difetti.

Vantaggi:

- Abilita la produzione di wafer SiC di grande diametro (fino a 6 pollici o più)

- alta qualità e purezza cristallina

Limitazioni:

- Richiede un controllo preciso della temperatura e apparecchiature avanzate

- Alti costi di capitale e operativi

Carburo di silicio legato alla reazione (RBSC)

Principio e passi

Il carburo di silicio legato alla reazione è prodotto infiltrando una preforma di carbonio poroso o SIC con silicio fuso, che reagisce a formare SIC aggiuntivo.

Passaggi del processo:

1. Preparazione di preforma: una miscela di SIC e carbonio è modellata nella forma desiderata.

2. Infiltrazione: la preforma è infiltrata con silicio fuso a temperature superiori a 1.400 ° C.

3. Reazione: il silicio reagisce con il carbonio per formare SIC aggiuntivo, legando la struttura.

4. Raffreddamento e finitura: il prodotto viene raffreddato e lavorata secondo necessità.

Vantaggi:

- produce forme complesse e componenti ad alta resistenza

- temperature di elaborazione più basse rispetto ad alcuni altri metodi

Limitazioni:

- Il silicio libero residuo può influire sulle proprietà

- Non è adatto per applicazioni elettroniche di alta purezza

Ceramica derivata dal polimero (PDC)

Principio e passi

La ceramica derivata dal polimero comporta la modellatura dei polimeri preceramici e quindi la pirolizzarli per formare carburo di silicio.

Passaggi del processo:

1. Smettitura dei polimeri: i polimeri preceramici (ad es. Policarbosilani) sono modellati da fusione, estrusione o modanatura.

2. PIROLISI: il polimero sagomato viene riscaldato in un'atmosfera inerte (1.000-1.100 ° C), convertendolo in ceramica SIC.

3. Post-elaborazione: ulteriore densificazione o lavorazione come richiesto.

Vantaggi:

- Abilita la produzione di forme e fibre complesse

- temperature di lavorazione più basse

- utile per compositi e rivestimenti avanzati

Limitazioni:

- In genere si traduce in SIC amorfo o nanocristallino

- Può richiedere un'elaborazione aggiuntiva per applicazioni ad alta densità

Miglioramenti e automazione moderni

I progressi nel controllo della temperatura, nell'automazione e nel monitoraggio dei processi hanno notevolmente migliorato l'efficienza, la qualità e la scalabilità della produzione di carburo di silicio. Le innovazioni chiave includono:

-Gestione precisa della temperatura: controllo del gradiente multi-segmento e feedback in tempo reale garantiscono una crescita del cristallo uniforme.

- Automazione e robotica: il controllo assistito dall'IA e la manipolazione robotica aumentano la resa e riducono i difetti.

- mangime continuo e design crogiolo migliorato: consentire cristalli più grandi e una produttività più elevata.

- Sourcing sostenibile: l'uso di silicio riciclato e sottoprodotti riduce l'impatto ambientale.

Controllo della qualità nella produzione di carburo di silicio

Il controllo di qualità rigoroso è essenziale per garantire che il carburo di silicio soddisfi i requisiti impegnativi delle moderne applicazioni. I passaggi di garanzia della qualità chiave includono:

- Ispezione della qualità del cristallo: diffrazione dei raggi X, analisi microscopica e misurazione della densità di dislocazione

- Test della purezza: analisi della composizione chimica, contenuto di impurità e spettroscopia atomica

- Verifica delle prestazioni: test di proprietà elettrica, termica e meccanica

- Certificazione internazionale: conformità agli standard Semi, JEDEC e ISO 9001

Applicazioni di carburo di silicio

Le proprietà uniche di Silicon Carbide lo rendono indispensabile in:

- Abrasivi: macinazione ruote, carta vetrata, utensili da taglio

- Refrattari: mobili per forni, crogioli, foderamenti fornace

- Elettronica: dispositivi di alimentazione, diodi Schottky, MOSFET, wafer per semiconduttori

- Automotive: moduli di alimentazione del veicolo elettrico, dischi freni, grinfie

- Aerospace: pale di turbina, scambiatori di calore, ugelli a razzo

- Energia: rivestimento del combustibile nucleare, filtri ad alta temperatura, inverter solari

Impatto ambientale e sostenibilità nella produzione di carburo di silicio

Man mano che la domanda di carburo di silicio cresce, aumenta anche l'importanza di pratiche di produzione sostenibili. I produttori moderni si stanno concentrando sempre più sulla riduzione dell'impronta ambientale della produzione di carburo di silicio. Ciò include l'ottimizzazione del consumo di energia, il riciclaggio di materie prime e la minimizzazione delle emissioni di rifiuti. Ad esempio, alcune strutture hanno implementato sistemi a circuito chiuso per catturare e riutilizzare il gas di monossido di carbonio generato durante il processo di Acheson, riducendo le emissioni di gas serra.

Vengono anche compiuti sforzi per sviluppare sistemi di raffreddamento ad alta efficienza idrica e per riciclare rivestimenti di fornace esauriti e altri sottoprodotti. L'adozione di fonti di energia rinnovabile per l'alimentazione di forni elettrici è un'altra tendenza emergente, riducendo ulteriormente l'impronta di carbonio dei metodi di produzione in carburo di silicio. Queste iniziative di sostenibilità non solo aiutano a proteggere l'ambiente, ma migliorano anche la redditività e la competitività a lungo termine dei produttori nel mercato globale.

Tendenze future nella produzione di carburo di silicio

Guardando al futuro, la produzione in carburo di silicio è pronta a beneficiare dei progressi della nanotecnologia e della scienza dei materiali. I ricercatori stanno esplorando nuovi metodi di sintesi come il riscaldamento assistito da microonde e la deposizione di vapore chimico potenziata dal plasma per migliorare l'efficienza e le proprietà del materiale. Inoltre, l'integrazione dell'intelligenza artificiale nel controllo del processo promette di migliorare la resa, ridurre i difetti e ridurre i costi di produzione.

La ricerca emergente si concentra anche sullo sviluppo di tecniche di produzione additive per il carburo di silicio, consentendo la creazione di geometrie altamente complesse e componenti personalizzati. Poiché la domanda di elettronica di potenza ad alte prestazioni e dispositivi ad alta efficienza energetica continuano ad aumentare, si prevede che l'industria vedrà un'ulteriore innovazione sia nei metodi di produzione e nelle applicazioni di produzione in carburo di silicio.

Conclusione

I metodi di produzione in carburo di silicio si sono evoluti per soddisfare le diverse e esigenti esigenze dell'industria moderna. Dal processo di Acheson testato nel tempo a tecniche avanzate come CVD, PVT e ceramiche derivate dal polimero, ogni metodo offre vantaggi unici in termini di purezza, dimensioni dei cristalli e idoneità all'applicazione. Le innovazioni in corso nell'automazione, nel controllo della temperatura e nella garanzia della qualità continuano a favorire miglioramenti in termini di efficienza, costi e prestazioni del prodotto. Man mano che la domanda di materiali ad alte prestazioni cresce, il ruolo di Silicon Carbide nel consentire che il progresso tecnologico si espande ulteriormente. L'attenzione del settore sulla sostenibilità e le tecnologie emergenti ga

FAQ

1. Qual è il metodo più comune per produrre carburo di silicio?

Il metodo più comune è il processo di Acheson, che prevede la reazione di sabbia di silice e carbonio in un forno di resistenza elettrica ad alte temperature per produrre cristalli in carburo di silicio. Questo metodo è ampiamente utilizzato per la produzione sfusa di SIC per abrasivi, refrattari e applicazioni metallurgiche.

2. Come viene prodotto il carburo di silicio di alta purezza per applicazioni elettroniche?

Il carburo di silicio ad alta purezza viene in genere prodotto utilizzando il processo Lely (sublimazione) o il trasporto di vapore fisico (PVT). Questi metodi sublimano la polvere SiC e la depositano su un cristallo di semi, causando cristalli singoli grandi e privi di difetti adatti a wafer a semiconduttore.

3. Quali sono i vantaggi della deposizione di vapore chimico (CVD) nella produzione di carburo di silicio?

CVD consente la produzione di film in carburo di silicio estremamente

4. In che modo il carburo di silicio legato alla reazione differisce dagli altri metodi?

Il carburo di silicio legato alla reazione (RBSC) è prodotto infiltrando una preforma porosa con silicio fuso, che reagisce con il carbonio per formare SIC aggiuntivo. Questo metodo è ideale per creare forme complesse e componenti ad alta resistenza ma può lasciare silicio libero residuo.

5. Quali misure di controllo di qualità vengono utilizzate nella produzione di carburo di silicio?

Il controllo di qualità include l'ispezione della qualità del cristallo (diffrazione dei raggi X, la microscopia), i test di purezza (analisi chimica e atomica), la verifica delle prestazioni (test elettrici e meccanici) e la conformità con standard internazionali come Semi, JEDEC e ISO 9001.