Innholdsmeny

● Introduksjon til wolframkarbid

● Egenskaper til wolframkarbid

● Bruksområder av wolframkarbid

● Faktorer som bidrar til sprekker i wolframkarbid

>> Termisk stress

>> Mekanisk stress

>> Materialfeil

>> Korrosjon

>> Utmattelse

● Sprekkutbredelse i wolframkarbid

● Tiltak for å kontrollere og forhindre sprekker

>> Materiell valg

>> Designoptimalisering

>> Overflatebehandling

>> Prosesskontroll

>> Driftsforhold

● Konklusjon

● FAQ

>> 1. Er Tungsten Carbide sprø?

>> 2. Kan wolframkarbid sveises?

>> 3. Hvordan påvirker temperaturen wolframkarbid?

>> 4. Hva er den typiske levetiden til wolframkarbidkomponenter?

>> 5. Kan sprukket wolframkarbid repareres?

● Sitasjoner:

Tungsten -karbid feires for sin eksepsjonelle hardhet, slitasje motstand og høyt smeltepunkt, noe som gjør det til et hjørnesteinsmateriale i forskjellige bransjer. Fra å skjære verktøy som former verden rundt oss til å bruke deler som tåler nådeløs slitasje, Tungsten -karbid står som et vitnesbyrd om menneskelig oppfinnsomhet. Imidlertid, som ethvert materiale som er utsatt for strenghetene i virkelige applikasjoner, er det imidlertid utsatt for sprekker under spesifikke forhold. Denne artikkelen går inn i vanskeligheter med sprekker i wolframkarbid, undersøker faktorene som bidrar til dens forekomst, undersøker anvendelsen og skisserer tiltak for å forhindre utbredelse av sprekk, og sikrer lang levetid og pålitelighet av komponenter laget av dette bemerkelsesverdige materialet.

Introduksjon til wolframkarbid

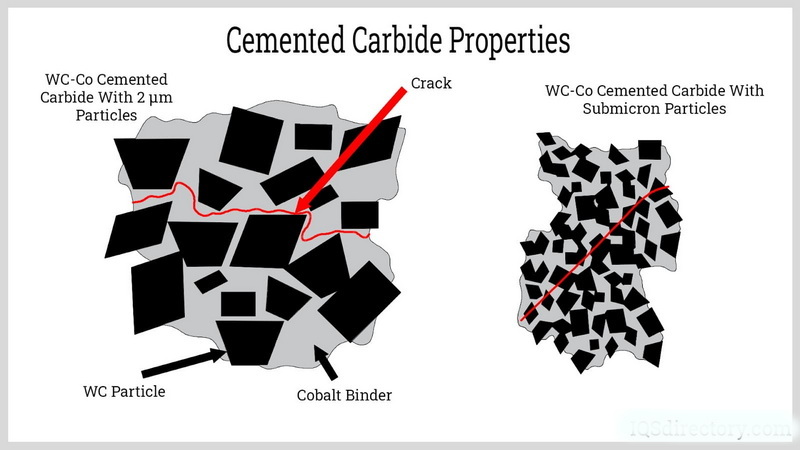

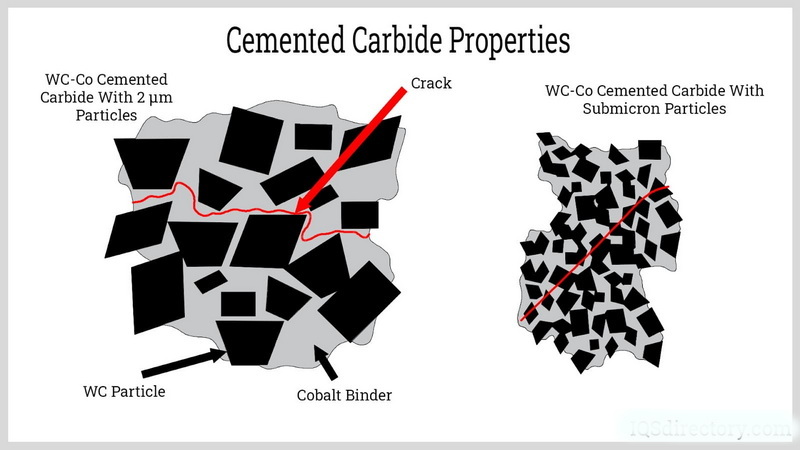

Tungsten -karbid (WC) er en kjemisk forbindelse bestående av like deler av wolfram- og karbonatomer. Det eksisterer som et hardt, sprøtt materiale preget av et høyt smeltepunkt (2 870 ° C) og eksepsjonell slitemotstand. Wolframkarbid brukes ofte i form av sementerte karbider, hvor WC -korn er bundet sammen av et metallisk bindemiddel, typisk kobolt. Denne synergistiske kombinasjonen gir et materiale med høy hardhet, styrke og seighet, noe som gjør det fremtredende egnet for å kreve applikasjoner på tvers av et spekter av industrier.

Egenskaper til wolframkarbid

Tungsten -karbid har en unik sammenløp av egenskaper som gjør det uunnværlig for et bredt utvalg av applikasjoner:

- Høy hardhet: Tungsten Carbide hersker suverent på Mohs -skalaen av hardhet, og registrerer typisk mellom 9,0 og 9,5, og sementerer dermed sin posisjon som et av de vanskeligste materialene som er kjent for menneskeheten.

- Bruk motstand: Den viser enestående motstand mot slitasje, erosjon og andre former for slitasje, og sikrer en langvarig levetid selv i de mest straffende miljøene.

- Høyt smeltepunkt: Med et smeltepunkt som stigende til 2 870 ° C, tåler wolframkarbid ekstreme temperaturer uten å gi etter for deformasjon eller tap av styrke, og dermed muliggjøre bruken i bruk av høye temperaturer.

- Trykkstyrke: Wolframkarbid kan skryte av eksepsjonell trykkfasthet, slik at den kan tåle betydelige belastninger uten å gjennomgå deformasjon eller strukturell svikt.

- Termisk ledningsevne: Den har prisverdig varmeledningsevne, noe som letter effektiv varmeavledning i høye temperaturapplikasjoner, og forhindrer dermed overoppheting og termisk skade.

- Kjemisk inertness: Wolframkarbid viser bemerkelsesverdig motstand mot et bredt spekter av kjemiske reaksjoner, noe som gjør det egnet for distribusjon i etsende miljøer der andre materialer raskt ville nedbryte.

Bruksområder av wolframkarbid

Tungsten -karbid finner omfattende anvendelse på tvers av et utall næringer, på grunn av dens eksepsjonelle egenskaper og allsidighet:

- Skjæreverktøy: Det er omfattende ansatt i å skjære verktøy for maskinering, boring og fresing, der dets hardhet og slitasje sikrer effektiv materialfjerning og langvarig livstid, og dermed øker produktiviteten og reduserer nedetid.

- Bruk deler: Tolframkarbidkomponenter er uunnværlige i applikasjoner som krever høy slitestyrke, for eksempel dyser, lagre og dør, der de tåler konstant slitasje og erosjon, og sikrer pålitelig ytelse og forlenget levetid.

- Boring og gruvedrift: Det brukes i borebiter og andre verktøy for å kjedelig gjennom formidable materialer som berg og betong, noe som muliggjør effektiv utgraving og ressursutvinning i gruve- og byggebransjen.

- Automotive: Wolframkarbid finner påføring i motordeler, turboladere og bremsesystemer, der dets slitemotstand og styrke med høy temperatur bidrar til forbedret ytelse, holdbarhet og drivstoffeffektivitet.

- Medisinsk: Det brukes i kirurgiske instrumenter, strålingsskjerming og implantater, på grunn av dens holdbarhet, korrosjonsbestandighet og biokompatibilitet, noe som sikrer sikkerhet og effekt av medisinske prosedyrer og enheter.

- Smykker: Tungsten Carbides hardhet og ripemotstand gjør det til et populært materiale for ringer og andre smykkeartikler, og tilbyr varig skjønnhet og motstand mot hverdagslitasje.

- Luftfart: Det brukes i luftfartsindustrien for komponenter som krever høy styrke og slitasje motstand, og sikrer påliteligheten og sikkerheten til fly og romfartøy som opererer under ekstreme forhold.

- Konstruksjon: Tungsten -karbid brukes ofte i byggematerialer som sager og borbiter fordi det er nesten uknuselig, slik at arbeidere kan utføre vanskelige jobber uten å skade verktøyene sine.

Faktorer som bidrar til sprekker i wolframkarbid

Til tross for sine eksepsjonelle egenskaper, er wolframkarbid ikke immun mot sprekker under visse omstendigheter. Flere faktorer kan bidra til initiering og forplantning av sprekker i dette materialet:

Termisk stress

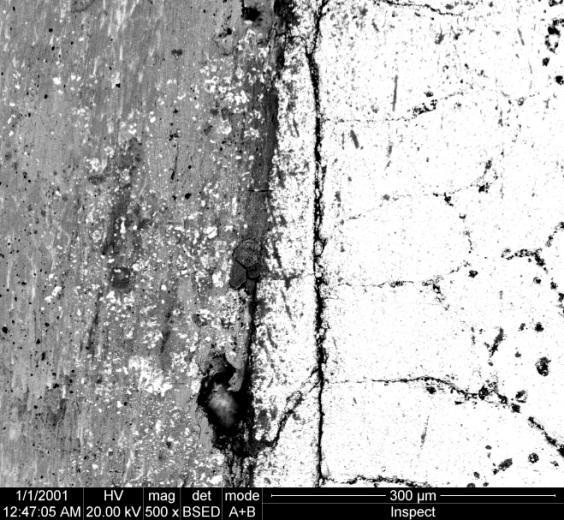

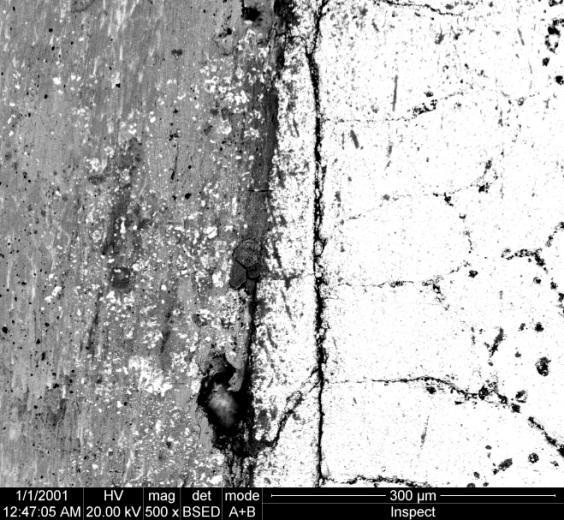

Wolframkarbidrullringer er sårbare for varme sprekker under varme rullende prosesser. Forplantningen av disse varme sprekkene avhenger ikke bare av kjøleeffekten, men også av egenskapene til det rullede materialet. Under varm rulling eskalerer overflatetemperaturen på rullringen på grunn av kontakt med det varme rullede stykket, noe som får overflatmetallet til å utvide, mens metallet i de dypere lagene opplever en mindre temperaturøkning. Denne temperaturgradienten gir trykkstress på overflaten. Motsatt, når overflaten på rullringen blir slukket av avkjølende vann, trekker overflaten metall, noe som induserer strekkspenning. Den gjentatte vekslingen mellom termisk stress og kjøling kan forårsake varmeutmattelsesprekker og mikrosprekker i bunnen av rullesingsporet.

Mekanisk stress

Høye mekaniske belastninger eller påvirkningskrefter kan sette i gang sprekker i wolframkarbidkomponenter. Disse påkjenningene kan oppstå ved maskineringsoperasjoner, servicelastninger eller tilfeldige påvirkninger. Tilstedeværelsen av stresskonsentrasjoner, som skarpe hjørner eller hakk, kan forverre sprekkinitiering. Plutselige påvirkninger eller for høyt trykk kan skape stressfrakturer, noe som fører til sprekker som går ut over materialets strukturelle integritet.

Materialfeil

Inhomogeniteter, porøsitet eller inneslutninger i wolframkarbidmaterialet kan fungere som sprekkinitieringssteder. Disse feilene kan oppstå under produksjonsprosessen og svekke materialets motstand mot sprekker. Hulrom, urenheter eller ujevn fordeling av bindemiddelfasen kan skape svake punkter i materialet, noe som gjør det mer utsatt for sprekkdannelse.

Korrosjon

Korrosive miljøer kan fremme sprekkinitiering og forplantning i wolframkarbid. Kjemisk angrep på materialoverflaten kan skape overflatefekter, som fungerer som stresskonsentratorer og letter sprekkvekst. Eksponering for syrer, alkalier eller andre etsende stoffer kan føre til overflatedegradering, svekke materialet og øke mottakeligheten for sprekker.

Utmattelse

Syklisk belastning kan føre til utmattelse av utmattelse i wolframkarbidkomponenter. Gjentatt påføring av stress, selv på nivåer under materialets strekkfasthet, kan føre til at mikroskopiske sprekker dannes og gradvis vokser over tid. Over tid kan disse mikrosprekker sammenkalle og forplante seg, og til slutt føre til katastrofal svikt i komponenten.

Sprekkutbredelse i wolframkarbid

Sprekkutbredelse i wolframkarbid innebærer forlengelse av eksisterende sprekker gjennom materialet. Hastigheten for sprekkutbredelse avhenger av flere faktorer, inkludert påført stress, materialmikrostruktur og miljøforhold. Generelt er sprekkutbredelse i wolframkarbid sprø, noe som antyder at sprekker har en tendens til å vokse raskt og katastrofalt uten betydelig plastisk deformasjon. Fraværet av betydelig plastisk deformasjon betyr at sprekker formerer seg raskt og uforutsigbart, noe som fører til plutselig svikt i komponenten.

Tiltak for å kontrollere og forhindre sprekker

Flere tiltak kan iverksettes for å kontrollere og forhindre sprekker i wolframkarbidkomponenter, og dermed forbedre deres pålitelighet og levetid:

Materiell valg

Å velge riktig karakter av wolframkarbid for en spesifikk applikasjon er avgjørende. Faktorer å vurdere inkluderer bindemiddelinnhold, kornstørrelse og hardhet i materialet. For applikasjoner som involverer høy stress eller påvirkning, er det viktig å velge en karakter med høyere seighet og bruddmotstand. Valget av bindemateriale, som kobolt, nikkel eller jern, kan også påvirke materialets motstand mot sprekker.

Designoptimalisering

Å designe komponenter med glatte overganger, sjenerøse radier og minimale stresskonsentrasjoner kan redusere risikoen for sprekkinitiering betydelig. Å unngå skarpe hjørner, hakk og andre geometriske trekk som kan fungere som stressstiger er viktig. Avrundede kanter og gradvise overganger i geometri kan bidra til å distribuere stress jevnere, og minimere sannsynligheten for sprekkdannelse.

Overflatebehandling

Påføring av komprimerende restspenninger på overflaten av wolframkarbidkomponenter kan styrke deres motstand mot sprekker. Overflatebehandlinger som skudd peening eller laser peening kan introdusere trykkspenninger som motvirker strekkspenninger og hemmer sprekkvekst. Disse behandlingene skaper et overflatelag som er mer motstandsdyktig mot sprekkinitiering og forplantning.

Prosesskontroll

Nøye kontroll av produksjonsprosesser, for eksempel sintring og maskinering, kan minimere introduksjonen av materialfeil. Å sikre ensartet tetthet, minimere porøsitet og avverge overflateskader under maskinering er avgjørende for å forhindre initiering av sprekk. Nøye oppmerksomhet mot prosessparametere som temperatur, trykk og kjølehastigheter kan bidra til å minimere dannelsen av defekter og sikre jevn materialkvalitet.

Driftsforhold

Å unngå overdreven belastning, påvirkninger og termiske spenninger under service kan forlenge levetiden til wolframkarbidkomponenter. Å implementere riktig kjøleteknikker, smøring og vedlikeholdspraksis kan også begrense risikoen for sprekker. Regelmessig inspeksjon og vedlikehold kan bidra til å identifisere og adressere potensielle problemer før de eskalerer til kritiske feil.

Konklusjon

Tungsten -karbid, med sine bemerkelsesverdige egenskaper og allsidighet, er fortsatt et hjørnesteinsmateriale i forskjellige bransjer. Selv om det kan skryte av eksepsjonell hardhet og slitestyrke, er det ikke immun mot sprekker under visse forhold. Ved å forstå faktorene som bidrar til sprekker, for eksempel termisk stress, mekanisk stress, materialdefekter, korrosjon og tretthet, og iverksetting av tiltak for å kontrollere og forhindre sprekkutbredelse, kan ingeniører og produsenter sikre lang levetid og pålitelighet av wolframkarbidkomponenter. Nøye materialvalg, designoptimalisering, overflatebehandling, prosesskontroll og overholdelse av riktige driftsforhold er avgjørende for å dempe risikoen for å sprekke og maksimere ytelsen til wolframkarbid i krevende applikasjoner. Etter hvert som teknologien går frem og nye applikasjoner dukker opp, vil kontinuerlig forsknings- og utviklingsinnsats ytterligere øke forståelsen og utnyttelsen av wolframkarbid, og stivne sin posisjon som et valg av valg for kritiske komponenter over et bredt spekter av bransjer.

FAQ

1. Er Tungsten Carbide sprø?

Ja, wolframkarbid regnes generelt som et sprøtt materiale, noe som betyr at det har en tendens til å brudd eller sprekke i stedet for å deformere plastisk under stress. Denne sprøheten er en av faktorene som kan bidra til mottakelighet for sprekker.

2. Kan wolframkarbid sveises?

Sveising av wolframkarbid er en kompleks prosess på grunn av det høye smeltepunktet og sprøheten. Spesielle sveiseteknikker, for eksempel lasersveising eller lodding, kan brukes til å slå sammen tungstenkarbid til andre materialer, men det resulterende leddet kan fremdeles være utsatt for sprekker.

3. Hvordan påvirker temperaturen wolframkarbid?

Tungsten-karbid beholder sin hardhet og styrke ved høye temperaturer, noe som gjør den egnet for høye temperaturapplikasjoner. Imidlertid kan raske temperaturendringer eller termisk sykling indusere termiske spenninger, noe som kan føre til sprekker, spesielt hvis materialet ikke er riktig designet eller produsert.

4. Hva er den typiske levetiden til wolframkarbidkomponenter?

Levetiden til wolframkarbidkomponenter varierer avhengig av applikasjon, driftsforhold og materialkvalitet. Med riktig pleie og vedlikehold kan wolframkarbidkomponenter vare i mange år, selv i krevende miljøer. Imidlertid kan faktorer som overdreven stress, korrosjon eller tretthet forkorte levetiden.

5. Kan sprukket wolframkarbid repareres?

Reparasjon av sprukket wolframkarbid er ofte utfordrende på grunn av dets sprøhet og høye smeltepunkt. I noen tilfeller kan sprekker repareres ved lodding eller bruk av spesialiserte lim, men den reparerte komponenten har kanskje ikke samme styrke eller ytelse som originalen. I mange tilfeller er det å erstatte den sprukne komponenten den mest pålitelige løsningen.

Sitasjoner:

[1] https://www.maxcarbide.com/info-tetail/what-are-the-reasons-for-the-cracks-of-tungsten-karbide-roll-ringer

[2] https://en.wikipedia.org/wiki/tungsten_carbide

[3] https://www.samaterials.com/content/application-of-tungsten-in-modern-industry.html

[4] https://carbideprocessors.com/pages/carbide-parts/crack-propogation.html

[5] https://www.itia.info/properties-intermediates/

[6] https://eurobalt.net/blog/2022/03/28/all-the-applications-of-tungsten-carbide/

[7] https://generalcarbide.com/pdf/general-carbide-designers-guide-tungsten-carbide.pdf

[8] http://www.tungsten-carbide.com.cn

[9] https://www.tungco.com/insights/blog/5-tungsten-carbide-applications/

[10] https://www.carbide-usa.com/top-5-uses-for-tungsten-carbide/