Indholdsmenu

● Introduktion til wolframcarbid

● Egenskaber ved wolframcarbid

● Anvendelser af wolframcarbid

● Faktorer, der bidrager til revner i wolframcarbid

>> Termisk stress

>> Mekanisk stress

>> Materielle defekter

>> Korrosion

>> Træthed

● Crack -forplantning i wolframcarbid

● Foranstaltninger til at kontrollere og forhindre revner

>> Valg af materiale

>> Designoptimering

>> Overfladebehandling

>> Processtyring

>> Driftsbetingelser

● Konklusion

● FAQ

>> 1. Er wolframcarbid sprød?

>> 2. Kan wolframcarbid svejses?

>> 3. Hvordan påvirker temperaturen wolframcarbid?

>> 4. Hvad er den typiske levetid for wolframcarbidkomponenter?

>> 5. Kan revnet wolframcarbid repareres?

● Citater:

Wolframcarbid fejres for sin ekstraordinære hårdhed, slidstyrke og et højt smeltepunkt, hvilket gør det til et hjørnestenmateriale i forskellige industrier. Fra skæreværktøjer, der former verden omkring os til at bære dele, der udholder ubarmhjertig slid, Wolframcarbid står som et vidnesbyrd om menneskelig opfindsomhed. Som ethvert materiale, der er udsat for strengheden i applikationer i den virkelige verden, er det imidlertid modtageligt for at revne under specifikke forhold. Denne artikel dykker ned i forviklingerne ved at revne i wolframcarbid, udforske de faktorer, der bidrager til dens forekomst, undersøger dens anvendelser og skitserer foranstaltninger for at forhindre spredningsformering, sikre lang levetid og pålidelighed af komponenter, der er foretaget af dette bemærkelsesværdige materiale.

Introduktion til wolframcarbid

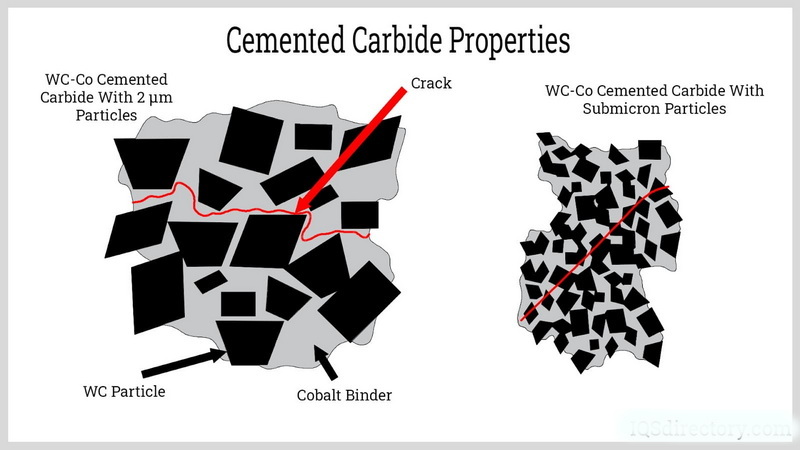

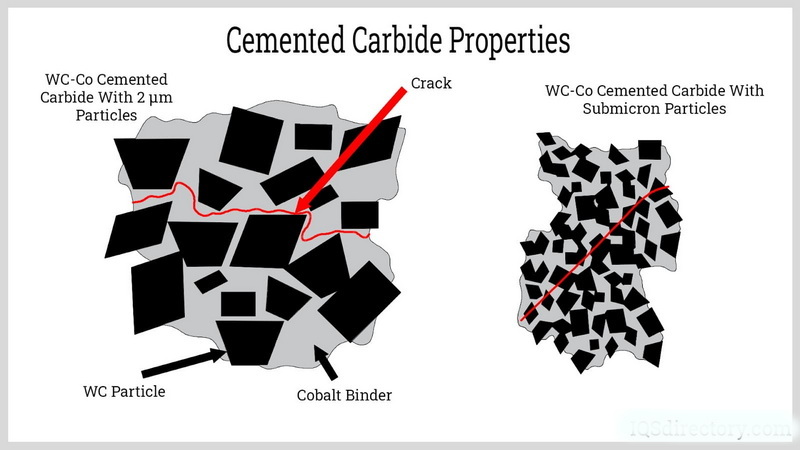

Wolframcarbid (WC) er en kemisk forbindelse, der består af lige dele af wolfram- og carbonatomer. Det eksisterer som et hårdt, sprødt materiale, der er kendetegnet ved et højt smeltepunkt (2.870 ° C) og enestående slidstyrke. Wolframcarbid anvendes ofte i form af cementerede carbider, hvor WC -korn er bundet sammen af et metallisk bindemiddel, typisk kobolt. Denne synergistiske kombination giver et materiale med høj hårdhed, styrke og sejhed, hvilket gør det meget velegnet til krævende anvendelser på tværs af et spektrum af industrier.

Egenskaber ved wolframcarbid

Wolframcarbid har en unik sammenløb af egenskaber, der gør det uundværligt for en lang række applikationer:

- Høj hårdhed: Wolframcarbid regerer højeste på Mohs -skalaen af hårdhed, typisk registrerer mellem 9,0 og 9,5 og cementerer derved sin position som et af de sværeste materialer, som menneskeheden kendte.

- Slidbestandighed: Det udviser uovertruffen modstand mod slid, erosion og andre former for slid, hvilket sikrer en langvarig levetid, selv i de mest straffende miljøer.

- Højt smeltepunkt: Med et smeltepunkt, der er skyhøje til 2.870 ° C, kan wolframcarbid modstå ekstreme temperaturer uden at bukke under for deformation eller tab af styrke og derved muliggøre anvendelse i applikationer med høj temperatur.

- Trykstyrke: Wolframcarbid kan prale af enestående trykstyrke, hvilket gør det muligt for den at udholde betydelige belastninger uden at gennemgå deformation eller strukturel svigt.

- Termisk ledningsevne: Det har en prisværdig termisk ledningsevne, hvilket letter effektiv varmeafledning i applikationer med høj temperatur og forhindrer således overophedning og termisk skade.

- Kemisk inertitet: Wolframcarbid udviser bemærkelsesværdig modstand mod et bredt spektrum af kemiske reaktioner, hvilket gør det velegnet til implementering i ætsende miljøer, hvor andre materialer hurtigt ville forringes.

Anvendelser af wolframcarbid

Wolframcarbid finder omfattende anvendelse på tværs af et utal af industrier på grund af dets ekstraordinære egenskaber og alsidighed:

- Skæreværktøjer: Det anvendes i vid udstrækning i skæreværktøjer til bearbejdning, boring og fræsningsoperationer, hvor dens hårdhed og slidstyrke sikrer effektiv fjernelse af materiale og langvarig værktøjsliv og øger derved produktiviteten og reducerer nedetid.

- Bær dele: Wolframcarbidkomponenter er uundværlige i applikationer, der kræver høj slidstyrke, såsom dyser, lejer og dies, hvor de modstår konstant slid og erosion, hvilket sikrer pålidelig ydelse og forlænget levetid.

- Boring og minedrift: Det bruges i borebits og andre værktøjer til kedelig gennem formidable materialer såsom sten og beton, hvilket muliggør effektiv udgravning og ressourceudvinding i minedrift og byggebrancher.

- Automotive: Wolframcarbid finder anvendelse i motordele, turboladere og bremsesystemer, hvor dens slidstyrke og høj temperaturstyrke bidrager til forbedret ydelse, holdbarhed og brændstofeffektivitet.

- Medicinsk: Det bruges i kirurgiske instrumenter, strålingsafskærmning og implantater på grund af dets holdbarhed, korrosionsbestandighed og biokompatibilitet, hvilket sikrer sikkerheden og effektiviteten af medicinske procedurer og enheder.

- Smykker: Wolfram Carbides hårdhed og ridsemodstand gør det til et populært materiale til ringe og andre smykkerartikler, der tilbyder varig skønhed og modstand mod hverdagens slid.

- Aerospace: Det bruges i luftfartsindustrien til komponenter, der kræver høj styrke og slidstyrke, hvilket sikrer pålideligheden og sikkerheden for fly og rumfartøjer, der fungerer under ekstreme forhold.

- Konstruktion: Wolframcarbid bruges ofte i byggematerialer som sav og borebits, fordi det næsten er uknuselig, hvilket giver arbejdstagerne mulighed for at udføre vanskelige job uden at skade deres værktøjer.

Faktorer, der bidrager til revner i wolframcarbid

På trods af sine ekstraordinære egenskaber er wolframcarbid ikke immun mod at revne under visse omstændigheder. Flere faktorer kan bidrage til initiering og forplantning af revner i dette materiale:

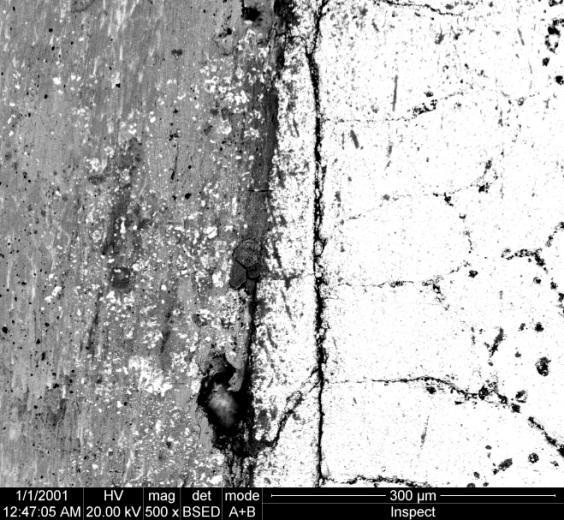

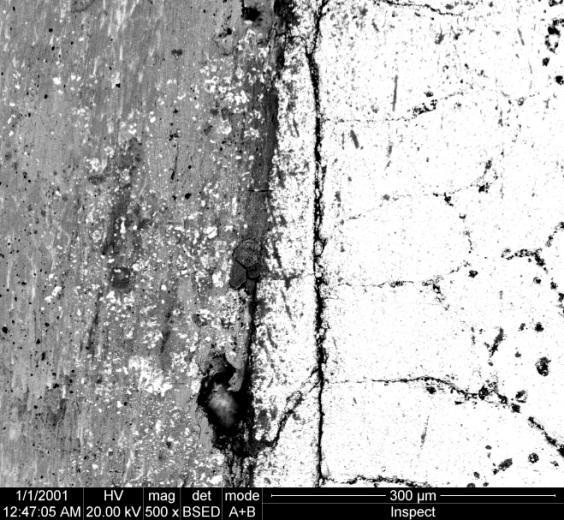

Termisk stress

Wolframcarbidruller er sårbare over for varme revner under varme rullende processer. Udbredelsen af disse varme revner afhænger ikke kun af køleeffekten, men også af egenskaberne for det rullede materiale. Under varm rulle eskalerer overfladetemperaturen på rulleringen på grund af kontakt med det varmvalsede stykke, hvilket får overflademetallet til at udvide sig, mens metallet i de dybere lag oplever en mindre temperaturstigning. Denne temperaturgradient frembringer trykspænding på overfladen. Omvendt, når overfladen af rulleringen slukkes af kølevand, kontrakter overflademetalen, hvilket inducerer trækspænding. Den gentagne veksling mellem termisk stress og afkøling kan forårsage varmetrætheds revner og mikro-cracks i bunden af rulleringrillen.

Mekanisk stress

Høje mekaniske belastninger eller slagkræfter kan starte revner i wolframcarbidkomponenter. Disse spændinger kan opstå fra bearbejdningsoperationer, servicebelastninger eller utilsigtede påvirkninger. Tilstedeværelsen af stresskoncentrationer, såsom skarpe hjørner eller hak, kan forværre knækstitningen. Pludselige påvirkninger eller overdreven tryk kan skabe stressfrakturer, hvilket fører til revner, der kompromitterer materialets strukturelle integritet.

Materielle defekter

Inhomogeniteter, porøsitet eller indeslutninger i wolframcarbidmaterialet kan fungere som crack -initieringssteder. Disse defekter kan opstå under fremstillingsprocessen og svække materialets modstand mod revner. Voids, urenheder eller ujævn fordeling af bindemiddelfasen kan skabe svage punkter inden for materialet, hvilket gør det mere modtageligt for revnedannelse.

Korrosion

Korrosive miljøer kan fremme crack -initiering og forplantning i wolframcarbid. Kemisk angreb på den materielle overflade kan skabe overfladefejl, der fungerer som stresskoncentratorer og letter revnevækst. Eksponering for syrer, alkalier eller andre ætsende stoffer kan føre til nedbrydning af overfladen, svække materialet og øge dets modtagelighed for revner.

Træthed

Cyklisk belastning kan føre til træthedskrækkelse i wolframcarbidkomponenter. Gentagen anvendelse af stress, selv ved niveauer under materialets trækstyrke, kan få mikroskopiske revner til at dannes og gradvist vokse over tid. Over tid kan disse mikro-cracks samles og forplantes, hvilket til sidst fører til katastrofalt fiasko af komponenten.

Crack -forplantning i wolframcarbid

Crack -forplantning i wolframcarbid indebærer udvidelsen af eksisterende revner gennem materialet. Hastigheden af revneformering afhænger af flere faktorer, herunder den påførte stress, materiale mikrostruktur og miljøforhold. Generelt er crack -forplantning i wolframcarbid sprødt, hvilket antyder, at revner har en tendens til at vokse hurtigt og katastrofalt uden signifikant plastdeformation. Fraværet af signifikant plastisk deformation betyder, at revner forplantes hurtigt og uforudsigeligt, hvilket fører til pludselig svigt i komponenten.

Foranstaltninger til at kontrollere og forhindre revner

Flere foranstaltninger kan implementeres for at kontrollere og forhindre revner i wolframcarbidkomponenter og derved forbedre deres pålidelighed og levetid:

Valg af materiale

Valg af den passende kvalitet af wolframcarbid til en bestemt applikation er vigtigst. Faktorer, der skal overvejes, inkluderer materialets bindemiddelindhold, kornstørrelse og hårdhed. For anvendelser, der involverer høj stress eller påvirkning, er det vigtigt at vælge en karakter med højere sejhed og brudresistens. Valget af bindemiddelmateriale, såsom kobolt, nikkel eller jern, kan også påvirke materialets modstand mod revner.

Designoptimering

Design af komponenter med glatte overgange, generøse radier og minimale stresskoncentrationer kan reducere risikoen for knækinitiering væsentligt. Det er vigtigt at undgå skarpe hjørner, hak og andre geometriske træk, der kan fungere som stressstigere. Afrundede kanter og gradvise overgange i geometri kan hjælpe med at fordele stress mere jævnt, hvilket minimerer sandsynligheden for dannelse af revner.

Overfladebehandling

Påføring af trykrestspændinger på overfladen af wolframcarbidkomponenter kan styrke deres modstand mod revner. Overfladebehandlinger, såsom skudspinding eller laser -peening, kan introducere trykspændinger, der modvirker trækspændinger og hæmmer vækst i revnen. Disse behandlinger skaber et overfladelag, der er mere modstandsdygtigt over for knækinitiering og forplantning.

Processtyring

Omhyggelig kontrol med fremstillingsprocesser, såsom sintring og bearbejdning, kan minimere introduktionen af materielle defekter. At sikre ensartet densitet, minimere porøsitet og afværge overfladeskader under bearbejdning er vigtig for at forhindre revnedskab. Omhyggelig opmærksomhed på procesparametre såsom temperatur, tryk og kølehastigheder kan hjælpe med at minimere dannelsen af defekter og sikre ensartet materialekvalitet.

Driftsbetingelser

At undgå overdreven belastninger, påvirkninger og termiske spændinger under service kan forlænge levetiden for wolframcarbidkomponenter. Implementering af korrekte køleteknikker, smøring og vedligeholdelsespraksis kan også begrænse risikoen for revner. Regelmæssig inspektion og vedligeholdelse kan hjælpe med at identificere og løse potentielle problemer, før de eskalerer til kritiske fiaskoer.

Konklusion

Wolframcarbid, med dets bemærkelsesværdige egenskaber og alsidighed, forbliver et hjørnestenmateriale i forskellige brancher. Selvom det kan prale af enestående hårdhed og slidstyrke, er det ikke immun mod at revne under visse betingelser. Ved at forstå de faktorer, der bidrager til revner, såsom termisk stress, mekanisk stress, materielle defekter, korrosion og træthed og implementering af foranstaltninger til kontrol og forhindring af spredningsformering, kan ingeniører og producenter sikre lang levetid og pålidelighed af wolframcarbidkomponenter. Omhyggelig valg af materiale, designoptimering, overfladebehandling, processtyring og overholdelse af de rette driftsbetingelser er afgørende for at afbøde risikoen for at revne og maksimere ydelsen af wolframcarbid i krævende anvendelser. Efterhånden som teknologien fremskridt og nye applikationer dukker op, vil kontinuerlig forsknings- og udviklingsindsats yderligere forbedre forståelsen og udnyttelsen af wolframcarbid, hvilket styrker sin position som et valgmateriale for kritiske komponenter på tværs af et bredt spektrum af industrier.

FAQ

1. Er wolframcarbid sprød?

Ja, wolframcarbid betragtes generelt som et sprødt materiale, hvilket betyder, at det har en tendens til at brud eller revne snarere end deformere plastisk under stress. Denne brittenhed er en af de faktorer, der kan bidrage til dens modtagelighed for revner.

2. Kan wolframcarbid svejses?

Svejsning af wolframcarbid er en kompleks proces på grund af dets høje smeltepunkt og skørhed. Specielle svejseteknikker, såsom lasersvejsning eller lodning, kan bruges til at deltage i wolframcarbid til andre materialer, men det resulterende led kan stadig være modtageligt for revner.

3. Hvordan påvirker temperaturen wolframcarbid?

Wolframcarbid bevarer sin hårdhed og styrke ved høje temperaturer, hvilket gør det velegnet til applikationer med høj temperatur. Imidlertid kan hurtige temperaturændringer eller termisk cykling inducere termiske spændinger, hvilket kan føre til revner, især hvis materialet ikke er korrekt designet eller fremstillet.

4. Hvad er den typiske levetid for wolframcarbidkomponenter?

Levetiden for wolframcarbidkomponenter varierer afhængigt af applikationen, driftsbetingelserne og materialekvaliteten. Med korrekt pleje og vedligeholdelse kan wolframcarbidkomponenter vare i mange år, selv i krævende miljøer. Faktorer som overdreven stress, korrosion eller træthed kan dog forkorte deres levetid.

5. Kan revnet wolframcarbid repareres?

Reparation af krakket wolframcarbid er ofte udfordrende på grund af dets skørhed og høje smeltepunkt. I nogle tilfælde kan revner repareres ved lodning eller ved hjælp af specialiserede klæbemidler, men den reparerede komponent har muligvis ikke den samme styrke eller ydeevne som originalen. I mange tilfælde er udskiftning af den knækkede komponent den mest pålidelige løsning.

Citater:

)

[2] https://en.wikipedia.org/wiki/tungsten_carbide

[3] https://www.samaterials.com/content/application-of-tungsten-in-modern-industry.html

[4] https://carbideprocessors.com/pages/carbide-parts/crack-propogation.html

[5] https://www.itia.info/properties-intermediates/

[6] https://eurobalt.net/blog/2022/03/28/all-the-applications-of-tungsten-carbide/

[7] https://generalcarbide.com/pdf/general-carbide-designers-guide-tungsten-carbide.pdf

[8] http://www.tungsten-carbide.com.cn

[9] https://www.tungco.com/insights/blog/5-tungsten-carbide-applications/

[10] https://www.carbide-usa.com/top-5-usse-for-tungsten-carbide/