Menú de contenido

● Introducción al carburo de tungsteno

● Propiedades del carburo de tungsteno

● Aplicaciones de carburo de tungsteno

● Factores que contribuyen al agrietamiento en el carburo de tungsteno

>> Estrés térmico

>> Estrés mecánico

>> Defectos materiales

>> Corrosión

>> Fatiga

● Propagación de grietas en el carburo de tungsteno

● Medidas para controlar y evitar agrietarse

>> Selección de material

>> Optimización del diseño

>> Tratamiento superficial

>> Control de procesos

>> Condiciones de funcionamiento

● Conclusión

● Preguntas frecuentes

>> 1. ¿Es el carburo de tungsteno quebradizo?

>> 2. ¿Se puede soldar el carburo de tungsteno?

>> 3. ¿Cómo afecta la temperatura el carburo de tungsteno?

>> 4. ¿Cuál es la vida útil típica de los componentes de carburo de tungsteno?

>> 5. ¿Se puede reparar el carburo de tungsteno agrietado?

● Citas:

El carburo de tungsteno se celebra por su dureza excepcional, resistencia al desgaste y un alto punto de fusión, lo que lo convierte en un material fundamental en diversas industrias. Desde herramientas de corte que dan forma al mundo que nos rodea para usar piezas que soportan una abrasión implacable, El carburo de tungsteno se destaca como un testimonio del ingenio humano. Sin embargo, como cualquier material sometido a los rigores de las aplicaciones del mundo real, es susceptible a agrietarse en condiciones específicas. Este artículo profundiza en las complejidades del agrietamiento en el carburo de tungsteno, explorando los factores que contribuyen a su ocurrencia, examinan sus aplicaciones y describen medidas para evitar la propagación de grietas, asegurando la longevidad y la confiabilidad de los componentes hechos de este material notable.

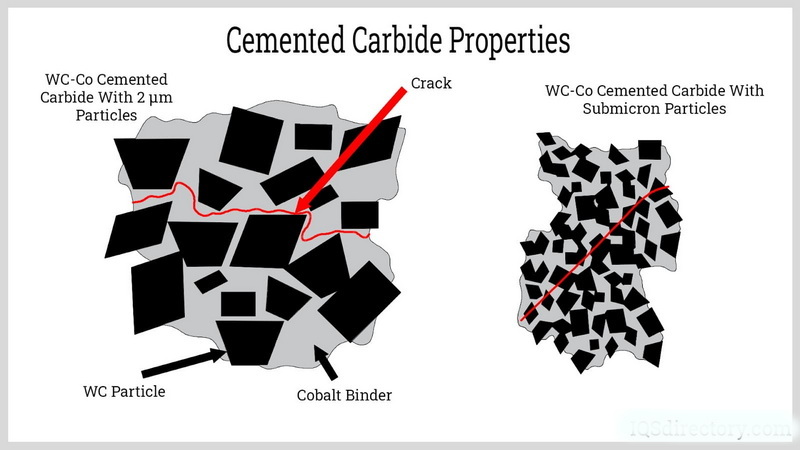

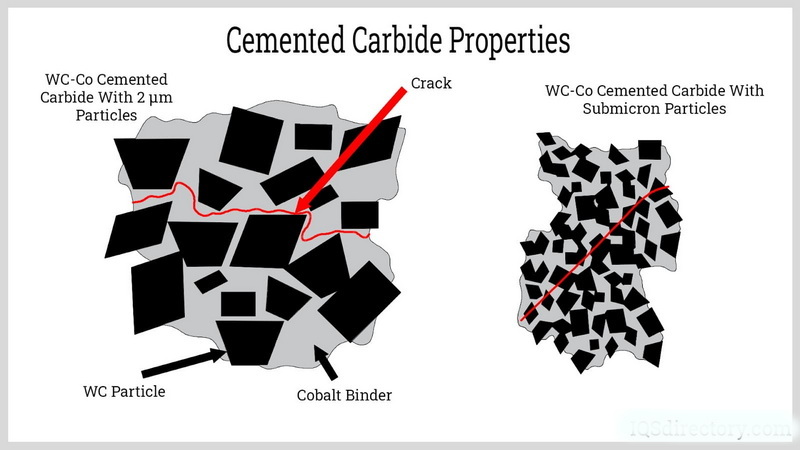

Introducción al carburo de tungsteno

El carburo de tungsteno (WC) es un compuesto químico que consiste en partes iguales de tungsteno y átomos de carbono. Existe como un material duro y frágil caracterizado por un alto punto de fusión (2,870 ° C) y una resistencia al desgaste excepcional. El carburo de tungsteno se emplea comúnmente en forma de carburos cementados, donde los granos WC están unidos por una carpeta metálica, típicamente cobalto. Esta combinación sinérgica produce un material con alta dureza, fuerza y dureza, lo que lo hace eminentemente adecuado para aplicaciones exigentes en un espectro de industrias.

Propiedades del carburo de tungsteno

El carburo de tungsteno posee una confluencia única de propiedades que lo hacen indispensable para una amplia gama de aplicaciones:

- Alta dureza: el carburo de tungsteno reina suprema en la escala de dureza de Mohs, que generalmente se registra entre 9.0 y 9.5, cementando así su posición como uno de los materiales más duros conocidos por la humanidad.

- Resistencia al desgaste: exhibe una resistencia incomparable a la abrasión, la erosión y otras formas de desgaste, asegurando una vida útil prolongada incluso en los entornos más castigadores.

- Alto punto de fusión: con un punto de fusión que se eleva a 2,870 ° C, el carburo de tungsteno puede soportar temperaturas extremas sin sucumbir a la deformación o pérdida de resistencia, lo que permite su uso en aplicaciones de alta temperatura.

- Resistencia a la compresión: el carburo de tungsteno cuenta con una resistencia a la compresión excepcional, lo que le permite soportar cargas sustanciales sin sufrir deformación o falla estructural.

- Conductividad térmica: posee una conductividad térmica encomiable, facilitando la disipación de calor eficiente en aplicaciones de alta temperatura, evitando así el sobrecalentamiento y el daño térmico.

- Inertidad química: el carburo de tungsteno exhibe una resistencia notable a un amplio espectro de reacciones químicas, lo que lo hace adecuado para el despliegue en entornos corrosivos donde otros materiales se degradarían rápidamente.

Aplicaciones de carburo de tungsteno

Tungsten Carbide encuentra una extensa aplicación en una gran cantidad de industrias, debido a sus propiedades y versatilidad excepcionales:

- Herramientas de corte: se emplea ampliamente en herramientas de corte para mecanizado, perforación y operaciones de molienda, donde su dureza y resistencia al desgaste garantizan la eliminación eficiente de materiales y la vida útil prolongada de las herramientas, aumentando así la productividad y reduciendo el tiempo de inactividad.

- Piezas de desgaste: los componentes de carburo de tungsteno son indispensables en aplicaciones que exigen alta resistencia al desgaste, como boquillas, rodamientos y troqueles, donde resisten la abrasión y erosión constantes, asegurando un rendimiento confiable y una vida útil prolongada.

- Perforación y minería: se utiliza en brocas de perforación y otras herramientas para aburrir a través de materiales formidables como roca y concreto, lo que permite una excavación eficiente y extracción de recursos en las industrias mineras y de construcción.

- Automotriz: el carburo de tungsteno encuentra aplicación en piezas del motor, turbocompresores y sistemas de frenado, donde su resistencia al desgaste y su resistencia a la alta temperatura contribuyen a un rendimiento mejorado, durabilidad y eficiencia de combustible.

- Médico: se utiliza en instrumentos quirúrgicos, blindaje de radiación e implantes, debido a su durabilidad, resistencia a la corrosión y biocompatibilidad, asegurando la seguridad y la eficacia de los procedimientos y dispositivos médicos.

- Joyas: la dureza y la resistencia a los arañazos del carburo de tungsteno lo convierten en un material popular para los anillos y otras joyas, ofreciendo una belleza duradera y resistencia al desgaste diario.

- Aeroespacial: se utiliza en la industria aeroespacial para componentes que requieren alta resistencia y resistencia al desgaste, asegurando la confiabilidad y la seguridad de las aeronaves y la nave espacial que operan en condiciones extremas.

- Construcción: el carburo de tungsteno se usa comúnmente en materiales de construcción como sierras y brocas porque es casi inquebrantable, lo que permite a los trabajadores realizar trabajos difíciles sin dañar sus herramientas.

Factores que contribuyen al agrietamiento en el carburo de tungsteno

A pesar de sus propiedades excepcionales, el carburo de tungsteno no es inmune al agrietamiento bajo ciertas circunstancias. Varios factores pueden contribuir a la iniciación y propagación de grietas en este material:

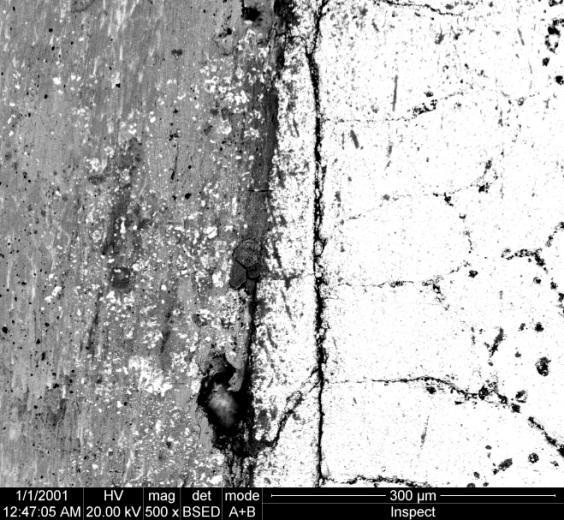

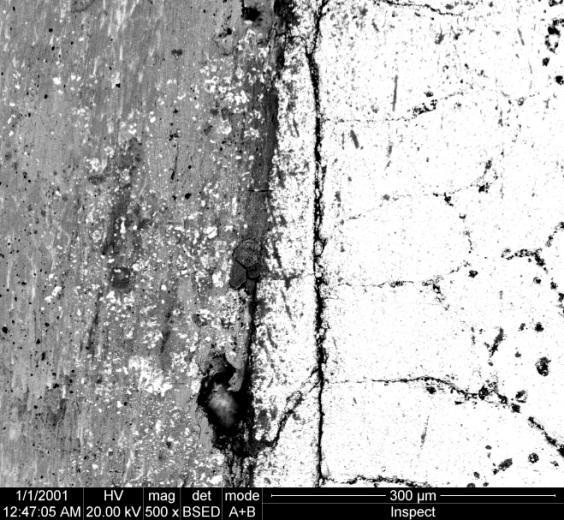

Estrés térmico

Los anillos de rollo de carburo de tungsteno son vulnerables a las grietas calientes durante los procesos de rodadura caliente. La propagación de estas grietas en caliente depende no solo del efecto de enfriamiento sino también de las propiedades del material enrollado. Durante el rodaje en caliente, la temperatura de la superficie del anillo de balanceo se intensifica debido al contacto con la pieza enrollada en caliente, lo que hace que el metal de la superficie se expanda, mientras que el metal en las capas más profundas experimenta un aumento de temperatura menor. Este gradiente de temperatura genera estrés por compresión en la superficie. Por el contrario, cuando la superficie del anillo de balanceo se apaga por el agua de enfriamiento, el metal de la superficie se contrae, induciendo el estrés por tracción. La alternancia repetida entre el estrés térmico y el enfriamiento puede causar grietas por fatiga de calor y micro-cracks en la parte inferior de la ranura del anillo de rollo.

Estrés mecánico

Las altas cargas mecánicas o las fuerzas de impacto pueden iniciar grietas en los componentes de carburo de tungsteno. Estas tensiones pueden surgir de las operaciones de mecanizado, cargas de servicio o impactos accidentales. La presencia de concentraciones de estrés, como esquinas o muescas afiladas, puede exacerbar el inicio de la grieta. Los impactos repentinos o la presión excesiva pueden crear fracturas por estrés, lo que lleva a grietas que comprometen la integridad estructural del material.

Defectos materiales

Las inhomogeneidades, la porosidad o las inclusiones dentro del material de carburo de tungsteno pueden actuar como sitios de inicio de grietas. Estos defectos pueden surgir durante el proceso de fabricación y debilitar la resistencia del material a la grieta. Los vacíos, las impurezas o la distribución desigual de la fase de aglutinante pueden crear puntos débiles dentro del material, lo que lo hace más susceptible a la formación de grietas.

Corrosión

Los entornos corrosivos pueden promover el inicio y propagación de grietas en el carburo de tungsteno. El ataque químico en la superficie del material puede crear defectos superficiales, que actúan como concentradores de estrés y facilitan el crecimiento de las grietas. La exposición a ácidos, álcalis u otras sustancias corrosivas puede conducir a la degradación de la superficie, debilitar el material y aumentar su susceptibilidad a las grietas.

Fatiga

La carga cíclica puede provocar grietas en fatiga en los componentes de carburo de tungsteno. La aplicación repetida de estrés, incluso en niveles por debajo de la resistencia a la tracción del material, puede hacer que se formen grietas microscópicas y crecen gradualmente con el tiempo. Con el tiempo, estos micro-cracks pueden fusionarse y propagarse, lo que eventualmente conduce a una falla catastrófica del componente.

Propagación de grietas en el carburo de tungsteno

La propagación de grietas en el carburo de tungsteno implica la extensión de las grietas existentes a través del material. La tasa de propagación de grietas depende de varios factores, incluido el estrés aplicado, la microestructura del material y las condiciones ambientales. En general, la propagación de grietas en el carburo de tungsteno es frágil, lo que implica que las grietas tienden a crecer rápida y catastróficamente sin una deformación plástica significativa. La ausencia de deformación plástica significativa significa que las grietas se propagan de manera rápida e impredecible, lo que lleva a una falla repentina del componente.

Medidas para controlar y evitar agrietarse

Se pueden implementar varias medidas para controlar y evitar el agrietamiento en los componentes de carburo de tungsteno, mejorando así su confiabilidad y longevidad:

Selección de material

La selección de la calificación apropiada del carburo de tungsteno para una aplicación específica es primordial. Los factores a considerar incluyen el contenido de aglutinante, el tamaño del grano y la dureza del material. Para las aplicaciones que involucran alto estrés o impacto, es imprescindible optar por una calificación con mayor resistencia y resistencia a la fractura. La elección del material de aglutinante, como el cobalto, el níquel o el hierro, también puede influir en la resistencia del material a la grieta.

Optimización del diseño

El diseño de componentes con transiciones suaves, radios generosos y concentraciones mínimas de tensión puede reducir sustancialmente el riesgo de inicio de grietas. Es esencial evitar las esquinas afiladas, las muescas y otras características geométricas que pueden actuar como elevadores de estrés. Los bordes redondeados y las transiciones graduales en la geometría pueden ayudar a distribuir el estrés de manera más uniforme, minimizando la probabilidad de formación de grietas.

Tratamiento superficial

La aplicación de tensiones residuales de compresión a la superficie de los componentes de carburo de tungsteno puede reforzar su resistencia al agrietamiento. Los tratamientos superficiales, como el peening o el peening láser, pueden introducir tensiones de compresión que contrarrestan tensiones de tracción e inhiben el crecimiento de grietas. Estos tratamientos crean una capa superficial que es más resistente al inicio y propagación de grietas.

Control de procesos

El control meticuloso de los procesos de fabricación, como la sinterización y el mecanizado, puede minimizar la introducción de defectos del material. Asegurar la densidad uniforme, minimizar la porosidad y evitar el daño de la superficie durante el mecanizado son esenciales para prevenir el inicio de grietas. La atención cuidadosa a los parámetros del proceso, como la temperatura, la presión y las tasas de enfriamiento, puede ayudar a minimizar la formación de defectos y garantizar la calidad constante del material.

Condiciones de funcionamiento

Evitar cargas excesivas, impactos y tensiones térmicas durante el servicio puede prolongar la vida útil de los componentes de carburo de tungsteno. La implementación de técnicas de enfriamiento adecuadas, lubricación y prácticas de mantenimiento también puede reducir el riesgo de grietas. La inspección y el mantenimiento regulares pueden ayudar a identificar y abordar posibles problemas antes de que se conviertan en fallas críticas.

Conclusión

El carburo de tungsteno, con sus notables propiedades y versatilidad, sigue siendo un material fundamental en varias industrias. Si bien cuenta con dureza y resistencia al desgaste excepcionales, no es inmune a las grietas bajo ciertas condiciones. Al comprender los factores que contribuyen al agrietamiento, como el estrés térmico, el estrés mecánico, los defectos del material, la corrosión y la fatiga, y la implementación de medidas para controlar y prevenir la propagación de grietas, los ingenieros y fabricantes pueden garantizar la longevidad y la confiabilidad de los componentes de carburo de tungsteno. La selección cuidadosa de material, la optimización del diseño, el tratamiento de la superficie, el control de procesos y el cumplimiento de las condiciones de funcionamiento adecuadas son cruciales para mitigar el riesgo de agrietarse y maximizar el rendimiento del carburo de tungsteno en aplicaciones exigentes. A medida que surgen tecnología y surgen nuevas aplicaciones, los esfuerzos continuos de investigación y desarrollo mejorarán aún más la comprensión y la utilización del carburo de tungsteno, solidificando su posición como un material de elección para componentes críticos en un amplio espectro de industrias.

Preguntas frecuentes

1. ¿Es el carburo de tungsteno quebradizo?

Sí, el carburo de tungsteno generalmente se considera un material frágil, lo que significa que tiende a fracturar o agrietarse en lugar de deformarse plásticamente bajo estrés. Esta fragilidad es uno de los factores que pueden contribuir a su susceptibilidad a las grietas.

2. ¿Se puede soldar el carburo de tungsteno?

El carburo de tungsteno de soldadura es un proceso complejo debido a su alto punto de fusión y fragilidad. Se pueden usar técnicas especiales de soldadura, como soldadura por láser o soldadura, para unirse al carburo de tungsteno a otros materiales, pero la articulación resultante aún puede ser susceptible de agrietarse.

3. ¿Cómo afecta la temperatura el carburo de tungsteno?

El carburo de tungsteno conserva su dureza y resistencia a altas temperaturas, lo que lo hace adecuado para aplicaciones de alta temperatura. Sin embargo, los cambios rápidos de temperatura o el ciclo térmico pueden inducir tensiones térmicas, lo que puede provocar grietas, especialmente si el material no está diseñado o fabricado adecuadamente.

4. ¿Cuál es la vida útil típica de los componentes de carburo de tungsteno?

La vida útil de los componentes de carburo de tungsteno varía según la aplicación, las condiciones de funcionamiento y la calidad del material. Con el cuidado y el mantenimiento adecuados, los componentes de carburo de tungsteno pueden durar muchos años, incluso en entornos exigentes. Sin embargo, factores como el estrés excesivo, la corrosión o la fatiga pueden acortar su vida útil.

5. ¿Se puede reparar el carburo de tungsteno agrietado?

La reparación del carburo de tungsteno agrietado a menudo es un desafío debido a su fragilidad y al alto punto de fusión. En algunos casos, las grietas se pueden reparar mediante la soldadura o el uso de adhesivos especializados, pero el componente reparado puede no tener la misma resistencia o rendimiento que el original. En muchos casos, reemplazar el componente agrietado es la solución más confiable.

Citas:

[1] https://www.maxcarbide.com/info-detail/what- ear-the-Reasons-for-the-cracks-of-tungsten-carbide-roll-rings

[2] https://en.wikipedia.org/wiki/tungsten_carbide

[3] https://www.samaterials.com/content/application-of-tungsten-in-modern-industry.html

[4] https://carbideprocessors.com/pages/carbide-tarts/crack-propogation.html

[5] https://www.itia.info/properties-intermediatas/

[6] https://eurobalt.net/blog/2022/03/28/all-the-applications-of-tungusten-carbide/

[7] https://generalcarbide.com/pdf/general-carbide-designers-guide-tungsten-carbide.pdf

[8] http://www.tungsten-carbide.com.cn

[9] https://www.tungco.com/insights/blog/5-tungsten-carbide-applications/

[10] https://www.carbide-usa.com/top-5-uses-for-tungsten-carbide/