İçerik Menüsü

● giriiş

● Karbür damgalama kalıplarının malzeme özellikleri

>> Kimyasal bileşim

>> Fiziksel Özellikler

● Karbür damgalama kalıplarının temel avantajları

>> Üstün aşınma direnci

>> Boyutsal stabilite

● Üretim süreci

>> Toz metalurjisi

● Modern imalattaki uygulamalar

>> Sanayi sektörleri

>> Belirli uygulamalar

● Bakım ve bakım

>> Önleyici bakım

>> Sorun giderme

● Gelecekteki eğilimler ve gelişmeler

>> Teknolojik gelişmeler

● Sık sorulan sorular

>> S1: Karbür damgalama kalıplarının tipik ömrü nedir?

>> S2: Karbür kalıplarının sertliği geleneksel çelik kalıplarla nasıl karşılaştırılır?

>> S3: Karbür kalıp performansını etkileyen ana faktörler nelerdir?

>> S4: Karbür kalıpları onarılabilir veya yenilenebilir mi?

>> S5: Karbür damgalama kalıpları için maliyet hususları nelerdir?

giriiş

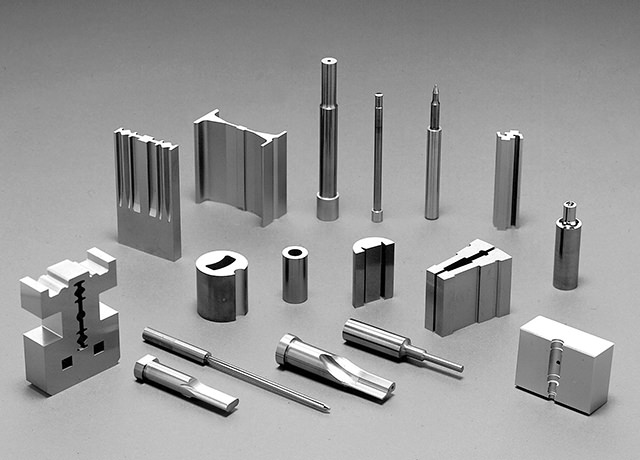

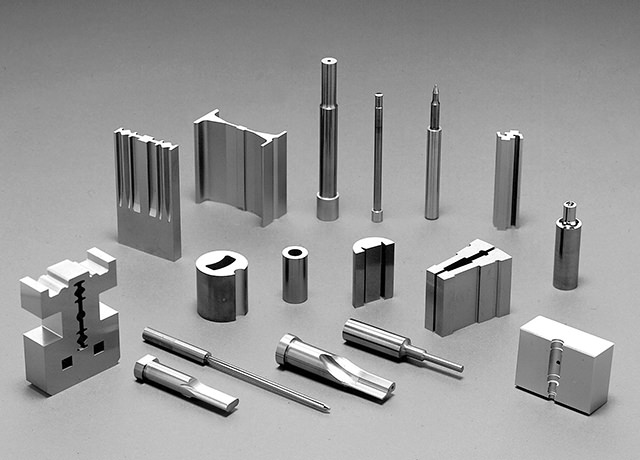

Karbür damgalama kalıpları, modern üretim teknolojisinin zirvesini temsil eder ve metal şekillendirme işlemlerinde eşsiz performans sağlamak için üstün malzeme özelliklerini hassas mühendislik ile birleştirir. Bu kapsamlı kılavuz, endüstriyel üretimdeki karbür damgalama kalıplarının maddi özelliklerini, avantajlarını ve uygulamalarını araştırmaktadır.

Karbür damgalama kalıplarının malzeme özellikleri

Kimyasal bileşim

Karbür damgalama kalıpları öncelikle kobalt ile bağlanmış tungsten karbür parçacıklarından oluşur. Tipik bileşim şunları içerir:

- Tungsten Karbür (WC):% 85-95

- Kobalt (CO):% 5-15

- Diğer karbürler: Titanyum, tantal veya niyobyum karbürlerinin küçük yüzdeleri

Fiziksel Özellikler

- Yoğunluk: 14.5-15.2 g/cm³

- Sertlik: 68-73 HRC (Rockwell C Ölçeği)

- Sıkıştırma mukavemeti: 2.000-7.000 mpa

- Young Modülü: 500-650 GPA

Karbür damgalama kalıplarının temel avantajları

Üstün aşınma direnci

Karbür damgalama kalıplarının olağanüstü aşınma direnci, benzersiz mikro yapılarından ve malzeme özelliklerinden kaynaklanmaktadır. Bu özellik şunları sağlar:

- Genişletilmiş araç ömrü

- Tutarlı parça kalitesi

- azaltılmış bakım gereksinimleri

- Yüksek hacimli üretimde bölüm başına daha düşük maliyet

Boyutsal stabilite

Karbür damgalama kalıpları, aşırı koşullar altında bile boyutsal doğruluklarını korur:

- minimal termal genişleme

- deformasyona karşı direnç

- Tutarlı parça toleransları

- Gelişmiş süreç güvenilirliği

Üretim süreci

Toz metalurjisi

Karbür damgalama kalıplarının üretimi, sofistike toz metalurji tekniklerini içerir:

1. Toz hazırlama ve karıştırma

2. Presleme ve şekillendirme

3. Sinterleme

4. Son işleme ve bitirme

Modern imalattaki uygulamalar

Sanayi sektörleri

Karbür damgalama kalıpları şunlarda kapsamlı bir kullanım bulur:

- Otomotiv bileşenleri

- Elektronik üretim

- Havacılık ve Uzay Parçaları

- Tıbbi cihaz üretimi

- Tüketici Elektroniği

Belirli uygulamalar

- Yüksek hassasiyetli elektronik konektörler

- Otomotiv gövde panelleri

- Pil Bileşenleri

- Tıbbi implant bileşenleri

- Havacılık ve uzay bağlantı elemanları

Bakım ve bakım

Önleyici bakım

- Düzenli muayene protokolleri

- Uygun temizlik prosedürleri

- Yağlama Gereksinimleri

- Depolama hususları

Sorun giderme

- Yaygın Aşınma Desenleri

- Sorun tanımlama

- Düzeltici Eylemler

- Optimizasyon stratejileri

Gelecekteki eğilimler ve gelişmeler

Teknolojik gelişmeler

- Gelişmiş Kaplama Teknolojileri

- Geliştirilmiş bağlayıcı malzemeler

- Gelişmiş üretim süreçleri

- Akıllı İzleme Sistemleri

Sık sorulan sorular

S1: Karbür damgalama kalıplarının tipik ömrü nedir?

A1: Optimal koşullar ve uygun bakım altında, karbür damgalama kalıpları, geleneksel çelik kalıplardan 3-5 kat daha uzun olabilir ve genellikle değiştirilmeden önce milyonlarca parça üretir.

S2: Karbür kalıplarının sertliği geleneksel çelik kalıplarla nasıl karşılaştırılır?

A2: Karbür ölmeleri tipik olarak 68-73 HRC sertliğine sahiptir, genellikle 58-62 HRC arasında değişen geleneksel takım çelik kalıplarından önemli ölçüde daha yüksektir.

S3: Karbür kalıp performansını etkileyen ana faktörler nelerdir?

A3: Ana faktörler şunları içerir:

- Malzeme Sınıfı Seçimi

- Çalışma koşulları

- Bakım uygulamaları

- iş parçası malzeme özellikleri

- Üretim hızı

S4: Karbür kalıpları onarılabilir veya yenilenebilir mi?

A4: Evet, karbür kalıpları taşlama, EDM veya yıpranmış bileşenlerin değiştirilmesi gibi özel süreçlerle onarılabilir, ancak seçenekler çelik kalıplara kıyasla daha sınırlıdır.

S5: Karbür damgalama kalıpları için maliyet hususları nelerdir?

A5: Başlangıç maliyetleri çelik kalıplardan daha yüksek olsa da, toplam sahiplik maliyeti genellikle aşağıdakiler nedeniyle daha düşüktür.

- Genişletilmiş araç ömrü

- azaltılmış bakım ihtiyaçları

- Daha yüksek üretim oranları

- Daha iyi parça kalitesi

- Daha az değiştirme gerekli