İçerik Menüsü

● giriiş

● Tungsten karbür çizim kalıplarını anlamak

● Üretim süreci ve kalite kontrolü

● Uygulamalar ve endüstri kullanımları

● Teknik özellikler ve tasarım hususları

● Bakım ve Performans Optimizasyonu

● Çözüm

● Sık sorulan sorular

>> S1: Bir karbür çiziminin tipik ömrü nedir?

>> S2: Bir karbür kalıbının yüzey kaplaması tel kalitesini nasıl etkiler?

>> S3: Doğru karbür derecesini seçmenin temel faktörleri nelerdir?

>> S4: Karbür kalıpları ne sıklıkla denetlenmelidir?

>> S5: Karbür kalıplarının diğer malzemelere göre ana avantajları nelerdir?

giriiş

Karbür çizim kalıpları, modern üretimde, özellikle tel işleme ve metal şekillendirme endüstrilerinde bir köşe taşı teknolojisini temsil eder. Bu hassasiyetli araçlar, ince tellerden karmaşık şekilli malzemelere kadar çeşitli metal ürünlerin üretiminde temel bileşenlerdir. Bu kapsamlı kılavuz, karbür çizim kalıplarının, uygulamalarının, üretim süreçlerinin ve teknik özelliklerin çok yönlü yönlerini araştırıyor.

Tungsten karbür çizim kalıplarını anlamak

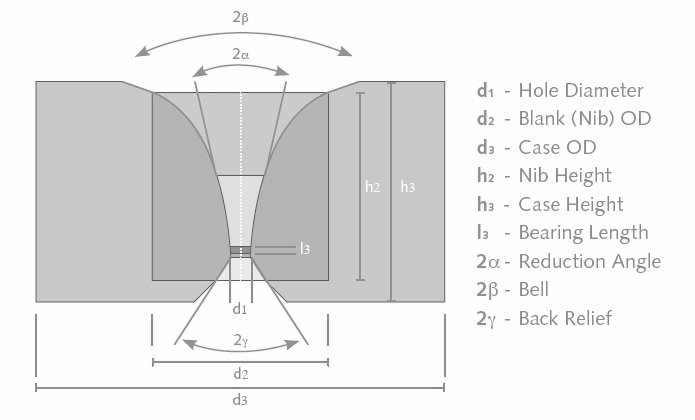

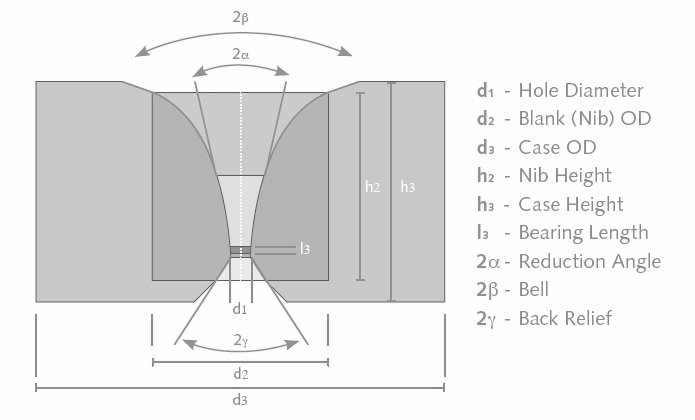

Tungsten karbür çizim kalıpları, hassas metal şekillendirme işlemleri için tasarlanmış sofistike araçlardır. Bu kalıplar, çelik bir muhafaza içinde sabitlenmiş bir tungsten karbür boşluğundan oluşur ve kalıp değişimleri sırasında hem mekanik koruma hem de kullanım kolaylığı sağlar. Tungsten karbürün olağanüstü sertlik ve aşınma direnci, özellikle aşındırıcı ve yüksek karbonlu malzemelerin işlenmesinde, çizim uygulamaları için ideal bir malzeme haline getirir. Dies, özenle hesaplanan yaklaşım açıları, yatak uzunlukları ve çıkış açıları dahil olmak üzere hassas geometrik özelliklerle üretilir ve bunların hepsi optimal çizim performansına ve ürün kalitesine katkıda bulunur.

Üretim süreci ve kalite kontrolü

Karbür çizim kalıplarının üretimi birkaç kritik adım içerir:

1. Toz Metalurjisi: İşlem, Tungsten karbür tozlarının bağlayıcı ajanlar ile dikkatli seçimi ve karıştırılması ile başlar.

2. Presleme ve sinterleme: Karışım yüksek basınç altında sıkıştırılır ve yüksek sıcaklıklarda sinterlenir.

3. Hassas işleme: Gelişmiş CNC makineleri karmaşık iç geometrileri yaratır.

4. Yüzey işlemi: Çeşitli son işlemler optimum yüzey kalitesini sağlar.

5. Kalite İncelemesi: Titiz test prosedürleri boyutsal doğruluğu ve yüzey kaplamasını doğrular.

Uygulamalar ve endüstri kullanımları

Karbür çizim kalıpları Çeşitli endüstrilerde kapsamlı uygulamalar bulur:

- Tel Üretimi: Elektrik kabloları, çelik kablolar ve özel alaşım telleri üretimi

- Otomotiv Endüstrisi: Kontrol kabloları, yaylı teller ve takviye malzemelerinin üretimi

- İnşaat sektörü: öngerilme kablolarının ve yapısal kabloların üretimi

- Elektronik Endüstrisi: Elektronik Bileşenler İçin İnce Tel Çizimi

- Tıbbi Cihaz Üretimi: Hassas Tıbbi Sınıf Kablolarının Üretimi

Teknik özellikler ve tasarım hususları

Karbür çizim kalıplarının teknik yönleri şunlara dikkat edilmesini gerektirir:

- Die Geometrisi: Yaklaşım açılarının, yatak uzunluklarının ve çıkış açılarının kesin hesaplanması

- Yüzey kaplaması: optimal yüzey pürüzlülüğü değerlerinin elde edilmesi ve sürdürülmesi

- Malzeme Sınıfı Seçimi: Belirli uygulamalar için uygun karbür notlarının seçilmesi

- Boyutlu Toleranslar: Boyut spesifikasyonlarına sıkı sıkıya bağlı kalmayı sürdürmek

- Aşınma Direnci: Uzatılmış kalıp yaşamı için uygun önlemlerin uygulanması

Bakım ve Performans Optimizasyonu

Optimal performans ve uzun ömür için karbür çizim kalıplarının uygun şekilde bakımı çok önemlidir:

1. Düzenli İnceleme: Aşınma Desenlerini ve Yüzey Koşullarını İzleme

2. Temizlik prosedürleri: Uygun temizlik protokollerinin uygulanması

3. Depolama gereksinimleri: uygun depolama koşullarının korunması

4. Performans İzleme: Die Performance Metriklerini İzleme

5. Önleyici bakım: Düzenli bakım aralıklarının planlanması

Çözüm

Karbür çizim kalıpları, metal şekillendirme işlemlerinde gelişmiş performans, daha uzun hizmet ömrü ve gelişmiş hassasiyet sunarak teknolojik gelişmelerle gelişmeye devam ediyor. Üretim süreçlerinde optimal sonuçların elde edilmesi için uygun uygulamalarını, bakımını ve teknik özelliklerini anlamak çok önemlidir.

Sık sorulan sorular

S1: Bir karbür çiziminin tipik ömrü nedir?

A1: Yaşam, uygulamaya bağlı olarak değişir, ancak uygun şekilde korunan karbür kalıpları, değiştirme veya yenileme gerektirmeden önce tipik olarak birkaç ton malzemeyi işleyebilir.

S2: Bir karbür kalıbının yüzey kaplaması tel kalitesini nasıl etkiler?

A2: Yüzey kaplaması, tel yüzey kalitesini, çizim kuvveti gereksinimlerini ve genel proses verimliliğini doğrudan etkiler. Düzgün bitmiş bir kalıp sürtünmeyi azaltır ve tutarlı tel kalitesi sağlar.

S3: Doğru karbür derecesini seçmenin temel faktörleri nelerdir?

A3: Anahtar faktörler arasında işlenen tel malzeme, çizim hızı gereksinimleri, üretim hacmi ve spesifik aşınma direnci ihtiyaçları yer alır.

S4: Karbür kalıpları ne sıklıkla denetlenmelidir?

A4: Üretim hacmine, tipik olarak her 8-12 saatlik çalışma veya her vardiyanın başında düzenli denetimler yapılmalıdır.

S5: Karbür kalıplarının diğer malzemelere göre ana avantajları nelerdir?

A5: Karbür kalıpları üstün aşınma direnci sunar, boyutsal stabiliteyi korur, mükemmel yüzey kaplaması sağlar ve geleneksel malzemelere kıyasla daha yüksek çizim hızlarını kaldırabilir.