現代の製造技術では、炭化物の描画が不可欠な理由は何ですか?

ビュー: 224 著者:Leah Publish Time:2024-10-26 Origin: サイト

お問い合わせください

コンテンツメニュー

● はじめに

● タングステンカーバイドの描画を理解することは死にます

● 製造プロセスと品質管理

● アプリケーションと業界の使用

● 技術仕様と設計上の考慮事項

● メンテナンスとパフォーマンスの最適化

● 結論

● よくある質問

>> Q1:カーバイドの描画ダイの典型的な寿命は何ですか?

>> Q2:炭化物の表面仕上げは、ワイヤーの品質にどのように影響しますか?

>> Q3:適切な炭化物グレードを選択する際の重要な要因は何ですか?

>> Q4:炭化物の死はどのくらいの頻度で検査する必要がありますか?

>> Q5:炭化物の主な利点は、他の材料よりも死にますか?

はじめに

炭化物の描画ダイ は、現代の製造、特にワイヤー加工と金属形成産業における礎石の技術です。これらの精密設計ツールは、細いワイヤから複雑な形状の材料まで、さまざまな金属製品の生産に不可欠なコンポーネントです。この包括的なガイドでは、炭化物の描画ダイ、その用途、製造プロセス、および技術仕様の多面的な側面を調査します。

タングステンカーバイドの描画を理解することは死にます

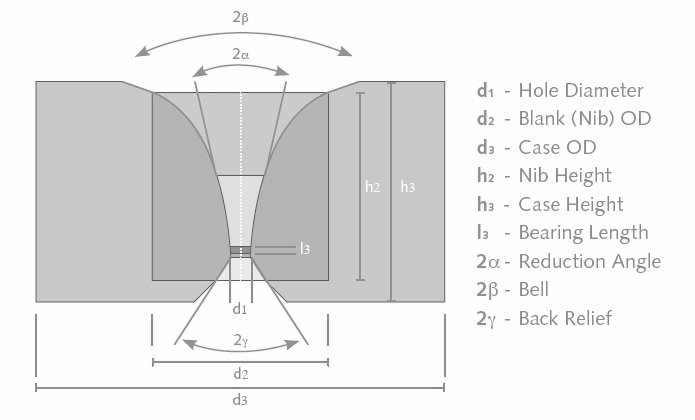

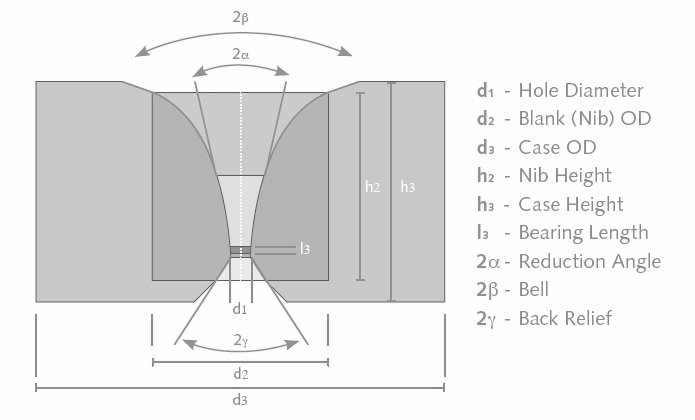

タングステンカーバイドの描画ダイは、精密金属形成操作用に設計された洗練されたツールです。これらのダイは、スチールケーシング内で固定されたタングステンカーバイドブランクで構成されており、機械的保護とダイ交換中の取り扱いの両方を提供します。タングステンカーバイドの卓越した硬度と耐摩耗性は、特に研磨剤および高炭素材料の処理において、アプリケーションを描画するのに理想的な材料になります。 DIEは、慎重に計算されたアプローチ角、ベアリングの長さ、出口角を含む正確な幾何学的仕様で製造されており、すべてが最適な描画パフォーマンスと製品の品質に寄与します。

製造プロセスと品質管理

炭化物の描画ダイの製造には、いくつかの重要なステップが含まれます。

1。粉末冶金:プロセスは、タングステン炭化物粉末と結合剤の慎重な選択と混合から始まります。

2。圧迫と焼結:混合物を高圧下で圧縮し、高温で焼結します。

3.精密機械加工:高度なCNCマシンは、複雑な内部ジオメトリを作成します。

4。表面処理:さまざまな仕上げプロセスにより、最適な表面品質が保証されます。

5。品質検査:厳密なテスト手順寸法の精度と表面仕上げを検証します。

アプリケーションと業界の使用

炭化物の描画ダイさまざまな業界で広範なアプリケーションを見つけます。

- ワイヤー製造:電線、鋼鉄ケーブル、特殊合金ワイヤの生産

- 自動車産業:制御ケーブル、スプリングワイヤ、補強材の製造

- 建設部門:プレストレス線と構造ケーブルの生産

- エレクトロニクス業界:電子コンポーネント用の細いワイヤー図

- 医療機器の製造:正確な医療グレードワイヤの生産

技術仕様と設計上の考慮事項

炭化物の描画ダイの技術的な側面は、次のように注意する必要があります。

- ダイジオメトリ:アプローチ角度、ベアリングの長さ、出口角の正確な計算

- 表面仕上げ:最適な表面粗さの値の達成と維持

- 材料グレードの選択:特定のアプリケーション用に適切な炭化物グレードを選択する

- 寸法公差:サイズの仕様の厳格な順守を維持します

- 耐摩耗性:延長されたダイライフのための適切な対策を実施する

メンテナンスとパフォーマンスの最適化

炭化物の描画ダイの適切なメンテナンスは、最適なパフォーマンスと寿命のために重要です。

1。定期的な検査:摩耗パターンと表面条件の監視

2。クリーニング手順:適切なクリーニングプロトコルの実装

3。ストレージ要件:適切なストレージ条件の維持

4。パフォーマンス監視:ダイパフォーマンスメトリックの追跡

5。予防保守:定期的なメンテナンス間隔のスケジュール

結論

炭化物の描画ダイは、技術の進歩とともに進化し続け、パフォーマンスの向上、サービスの寿命が長く、金属形成操作の精度の向上を提供します。適切なアプリケーション、メンテナンス、および技術仕様を理解することは、製造プロセスで最適な結果を達成するために重要です。

よくある質問

Q1:カーバイドの描画ダイの典型的な寿命は何ですか?

A1:寿命はアプリケーションによって異なりますが、適切に維持されている炭化物ダイは、通常、交換または再調整を必要とする前に数トンの材料を処理する可能性があります。

Q2:炭化物の表面仕上げは、ワイヤーの品質にどのように影響しますか?

A2:表面仕上げは、ワイヤーの表面の品質、力の要件、および全体的なプロセス効率に直接影響します。適切に完成したダイは摩擦を減らし、一貫したワイヤー品質を保証します。

Q3:適切な炭化物グレードを選択する際の重要な要因は何ですか?

A3:主要な要因には、処理されているワイヤー材料、速度速度の要件、生産量、特定の耐摩耗性のニーズが含まれます。

Q4:炭化物の死はどのくらいの頻度で検査する必要がありますか?

A4:定期的な検査は、通常、8〜12時間の操作ごとまたは各シフトの開始時に、生産量に基づいて実施する必要があります。

Q5:炭化物の主な利点は、他の材料よりも死にますか?

A5:炭化物ダイは、優れた耐摩耗性を提供し、寸法の安定性を維持し、優れた表面仕上げを提供し、従来の材料と比較してより高い描画速度を処理できます。