Контент меню

● Введение в карбид кремния

● Обзор методов производства карбида кремния

● Ачесон процесс

>> Принцип и исторический контекст

>> Процесс шагов

>> Преимущества и ограничения

>> Типичные продукты

● Процесс Lely (физический паровский транспорт)

>> Принцип

>> Процесс шагов

>> Преимущества и ограничения

>> Типичные продукты

● Химическое осаждение паров (сердечно -сосудистые заболевания)

>> Принцип

>> Процесс шагов

>> Преимущества и ограничения

>> Типичные продукты

● Кремниевый карбид с реакцией (RB-SIC)

>> Принцип

>> Процесс шагов

>> Преимущества и ограничения

>> Типичные продукты

● Другие новые и специализированные методы

>> Карботермическое снижение псевдоожиженных слоев или вращающихся реакторов

>> Прямая реакция кремния и углерода

>> Использование переработанных кремниевых отходов

● Постобработка и формирование карбида кремния

● Применение карбида кремния

● Дополнительное понимание методов производства карбида кремния

>> Экологические соображения

>> Контроль качества и тестирование

>> Достижения на наноструктурированном карбиде кремния

>> Тенденции рынка и будущие перспективы

● Заключение

● FAQ: методы производства карбида кремния

>> 1. Какой метод наиболее широко используется для производства карбида кремния?

>> 2. Как высокочистого кремниевого карбида, выращиваемые для электроники?

>> 3. Какова роль химического осаждения паров (ССЗ) в производстве карбида кремния?

>> 4. Можно ли производить кремниевый карбид в сложных формах?

>> 5. Существуют ли устойчивые методы производства карбида кремния?

Кремниевый карбид (sic) - это замечательный материал с исключительной твердостью, теплопроводностью, химической стабильностью и электронными свойствами. Эти характеристики делают его незаменимым в разных отраслях, таких как металлургия, полупроводники, абразивы, военные, нефтяное бурение и строительство. По мере роста спроса на высокопроизводительные материалы, понимание наиболее распространенного Методы производства карбида кремния становятся важными как для производителей, инженеров и конечных пользователей.

В этом комплексном руководстве рассматриваются основные методы, используемые для производства карбида кремния, их основных принципов, преимуществ и типичных применений. Мы также рассмотрим шаги, связанные с превращением сырья в готовые продукты SIC, рассмотрение экологических соображений, контроля качества и появляющихся тенденций, и отвечать на часто задаваемые вопросы в конце.

Введение в карбид кремния

Кремниевый карбид представляет собой соединение кремния и углерода, с химической формулой SIC. Его уникальная комбинация свойств - чрезвычайная твердость, высокая температура плавления, химическая инертность и превосходная тепловая и электрическая проводимость - придает ему материал, предполагаемый для требовательных применений. SIC существует в нескольких кристаллических формах (политипе), наиболее распространенным из которых является гексагональная (α-SIC) и кубическая (β-SIC).

Обзор методов производства карбида кремния

Производство карбида кремния обычно включает в себя высокотемпературную реакцию источников кремния и углерода. Со временем было разработано несколько методов, каждый из которых оптимизирован для конкретных форм продукта, чистоты и приложений. Наиболее распространенные методы производства карбида кремния включают:

- Процесс Ачесона

- Процесс Lely (физический паровский транспорт)

- Химическое осаждение пара (сердечно -сосудистые заболевания (CVD)

-Связанный с реакцией карбид кремния (RB-SIC)

- Другие специализированные и новые методы

Ачесон процесс

Принцип и исторический контекст

Процесс Acheson, разработанный Эдвардом Гудричем Ачессоном в 1891 году, остается доминирующим промышленным методом для производства карбида массового кремния. Он включает в себя карботермическое восстановление кремнезема (SIO₂) с источником углерода (обычно нефтяной кокс или антрацитового угля) в печи электрической сопротивлений при чрезвычайно высоких температурах, как правило, между 2000 ° C до 2500 ° C.

Процесс шагов

1. Подготовка сырья

- Силиком-песок с высокой точностью и источник углерода тщательно отобраны и смешаны. Добавки могут быть включены для улучшения свойств продукта.

2. Загрузка печи

- Смесь загружается в большую графитовую печь. Графитовые стержни служат как нагревательными элементами, так и центральным ядром.

3. Карботермическое сокращение

- Электрический ток проходит через графитовые стержни, генерируя интенсивную тепло. Основная химическая реакция:

SIO 2+3C → SIC +2CO

- Реакционная зона достигает 2500–3000 ° C, вызывая образование кристаллов SIC вокруг графитового сердечника.

4. Охлаждение и извлечение

- После 24–48 -часового периода реакции печь охлаждается. Продукт SIC образует цилиндрическую массу вокруг сердечника, окруженная непрореагированным материалом.

5. Сокрушение и сортировка

- Масса SIC извлекается, раздавлена и сортируется по размеру и чистоте. Дальнейшая очистка (например, промывка кислоты) может быть выполнена для удаления примесей.

Преимущества и ограничения

Преимущества:

- Способен производить большое количество SIC

- Относительно простой и экономичный для массового производства

Ограничения:

- энергоемкий процесс

- Чистота продукта и размер кристалла могут варьироваться в зависимости от расстояния от источника тепла

- ограниченный контроль над кристаллической структурой и дефектами

Типичные продукты

- абразивы

- Рефрактерные материалы

- Металлургические добавки

Процесс Lely (физический паровский транспорт)

Принцип

Процесс Lely, также известный как физический транспорт пара (PVT), предназначен для производства высококристаллических силиконовых карбида. Этот метод включает в себя сублимацию порошка SIC при очень высоких температурах (около 2500 ° C) в инертной атмосфере (обычно аргона), за которой следует конденсация на более холодном кристалле семян.

Процесс шагов

1. Сублимация

- Порошок SIC высокой чистоты помещается в графитовый тиг и нагревается до тех пор, пока не сублимается (преобразуется непосредственно от твердого в пара).

2. Рост кристаллов

- Пары SIC мигрируют и откладывают на более холодный кристалл семян, выращивая большой монокристалл (буль).

3. Обработка

- Буль извлекается и обрабатывается в пластины или другие желаемые формы.

4. полировка

- Вафры отполированы для достижения требуемой поверхностной плоскостности и плавности для электронных применений.

Преимущества и ограничения

Преимущества:

- производит большие монокристаллы с высокой точкой.

- необходимо для полупроводниковых пластин SIC SIC

Ограничения:

- медленный и энергоемкий

- Требуется точный контроль температуры и начальные материалы высокой чистоты

Типичные продукты

- субстраты для электроники питания

-высокочастотные и высоковольтные полупроводниковые устройства

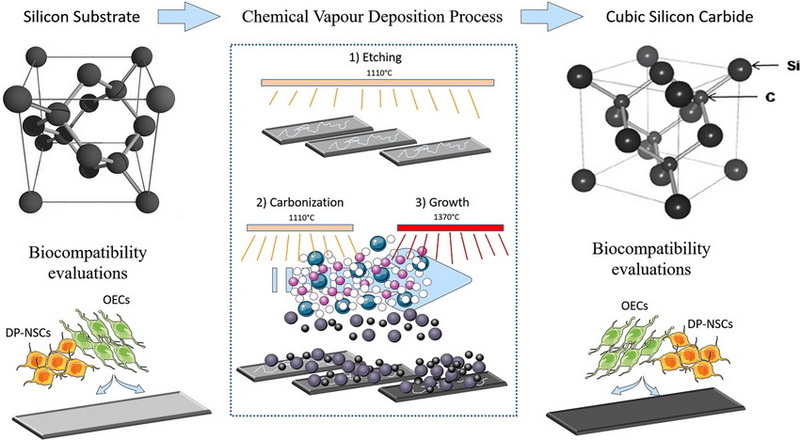

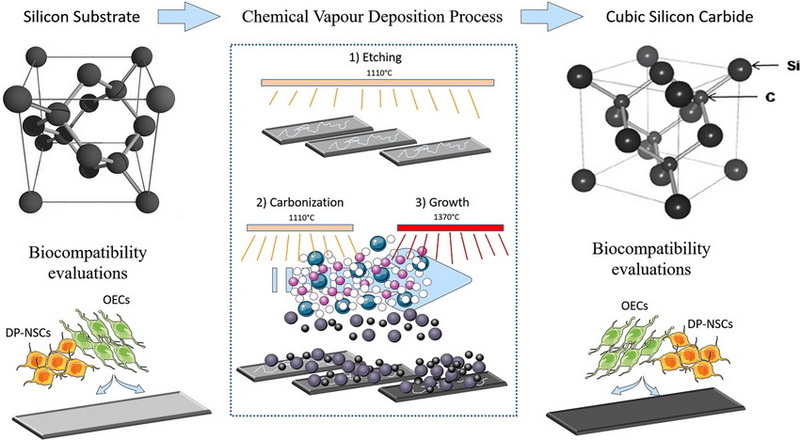

Химическое осаждение паров (сердечно -сосудистые заболевания)

Принцип

CVD является универсальной техникой для производства тонких пленок или покрытий кремниевого карбида, а также растущих высококачественных монокристаллов. Процесс включает в себя химические реакции газообразных предшественников (таких как силанс, метан и водород) при повышенных температурах, что приводит к осаждению SIC на субстрате.

Процесс шагов

1. Введение газа

- Источники газообразного кремния и углерода вводятся в реакционную камеру, содержащую нагретый субстрат.

2. Химическая реакция

- При температуре от 1000 ° C до 1600 ° C газы реагируют, а SIC осаждается на подложку.

3. Рост слоя

- Процесс продолжается до тех пор, пока не будет достигнута желаемая толщина или кристаллическая структура.

Преимущества и ограничения

Преимущества:

-производит высокие трудовые, без дефектных слоев SIC

- Допускает точный контроль над толщиной и композицией

Ограничения:

- более медленные темпы роста по сравнению с объемными методами

- Более дорогое, подходящее в основном для применения в высокой стоимости

Типичные продукты

- Эпитаксиальные слои для электронных устройств

- Защитные покрытия

- MEMS Компоненты

Кремниевый карбид с реакцией (RB-SIC)

Принцип

RB-SIC производится путем проникновения в пористую преформу карбида кремния и углерода с расплавленным кремнием. Кремний реагирует с углеродом с образованием дополнительного SIC, что приводит к плотному, сложному материалу.

Процесс шагов

1. Подготовка к преформе

- Зеленое тело образуется из порошка SIC и углерода, формируется по желанию.

2. Инфильтрация

- Предварительная форма нагревается и проникает с расплавленным кремнием, который реагирует с углеродом с образованием большего количества SIC.

3. Окончательный продукт

- Полученный материал плотный, сильный и может быть изготовлен в сложных геометриях.

Преимущества и ограничения

1. Примечания:

- Обеспечение производства сложных форм

- Высокая механическая прочность

2. Ограничения:

- остаточный свободный кремний может повлиять на свойства

- Не подходит для всех электронных применений

Типичные продукты

- Механические уплотнения

- насосные компоненты

- броня

Другие новые и специализированные методы

Карботермическое снижение псевдоожиженных слоев или вращающихся реакторов

Инновационные конструкции реактора, такие как псевдоожиженные слои или вращающиеся реакторы трубки, обеспечивают лучшее смешивание и теплообмен, что позволяет более эффективно синтез SIC при более низких температурах и с более тонким контролем размера частиц.

Прямая реакция кремния и углерода

Некоторые процессы включают прямую реакцию элементарного кремния и углерода при высоких температурах, производя SIC с определенными свойствами.

Использование переработанных кремниевых отходов

Последние достижения включают синтезирование SIC из переработанных кремниевых отходов, предлагая устойчивую и экономичную альтернативу для определенных применений.

Постобработка и формирование карбида кремния

После синтеза кремниевый карбид предпринимает несколько шагов после обработки для достижения желаемой формы и свойств:

- Дробление и шлифование: разбивая объемный SIC на порошки или определенные размеры частиц.

- Очистка: удаление примесей посредством химической или тепловой обработки.

- Формирование: формирование порошков в продукты путем нажатия, экструзии или литья.

- спекание: нагревание образует продукты с частицами связывания и уплотнения материала.

- Обработка и отделка: шлифование, резка и полировка в точных размерах и поверхностной отделке.

Применение карбида кремния

Уникальные свойства кремниевого карбида позволяют использовать его использование в широком спектре применений:

- Абразивы: шлифовальные колеса, песчаные инструменты, режущие инструменты

- Рефракции: печь, мебель в печи, крестообразные

- Полупроводники: электроника, диоды, МОСФЕТЫ, Диоды Шоттки

- Механические компоненты: уплотнения, подшипники, части насоса

- Доспехи: военная и правоохранительная защита

- Энергия: солнечные инверторы, ветроэнергетика, компоненты электромобилей

Дополнительное понимание методов производства карбида кремния

Экологические соображения

Производство карбида кремния, особенно с помощью традиционных методов, таких как процесс Ачесона, включает в себя высокое потребление энергии и выбросы. Предпринимаются усилия по разработке более экологичных технологий, которые снижают углеродный след и повышают энергоэффективность. Инновации включают использование возобновляемых источников энергии для отопления и переработки побочных продуктов, чтобы минимизировать отходы.

Контроль качества и тестирование

Обеспечение качества продуктов из карбида кремния имеет решающее значение для их эффективности в требовательных приложениях. Такие методы, как рентгеновская дифракция (XRD), сканирующая электронная микроскопия (SEM) и спектроскопия, используются для анализа кристаллической структуры, чистоты и дефектов. Эти меры контроля качества помогают производителям оптимизировать производственные параметры и гарантировать надежность продукта.

Достижения на наноструктурированном карбиде кремния

Недавние исследования были сосредоточены на производстве наноструктурированных карбид -материалов кремния с улучшенными свойствами, такими как повышенная площадь поверхности, улучшенная механическая прочность и лучшая тепловая стабильность. Эти наноматериалы открывают новые возможности в катализе, датчиках и передовых композитах.

Тенденции рынка и будущие перспективы

Ожидается, что спрос на карбид кремния значительно возрастет из-за его критической роли в электромобилях, системах возобновляемых источников энергии и мощной электроники. Новые методы производства направлены на снижение затрат и улучшение масштабируемости, что делает SIC более доступным для более широкого спектра приложений.

Заключение

Методы производства карбида кремния развивались для удовлетворения разнообразных требований современной промышленности. Процесс Acheson остается рабочей лошадкой для объемного SIC, в то время как процесс Lely и CVD необходимы для материала с высокой точностью, полупроводникового класса. SIC с реакцией и другие появляющиеся методы позволяют создавать сложные формы и адаптированные свойства. По мере развития технологий, эффективность, качество и устойчивость производства карбида кремния будут продолжать улучшать, укрепляя свою роль в качестве критического материала на будущее.

FAQ: методы производства карбида кремния

1. Какой метод наиболее широко используется для производства карбида кремния?

Процесс Acheson является наиболее широко используемой техникой для производства массового кремниевого карбида. Он включает в себя высокотемпературную реакцию на кремнезый песок и источник углерода в печи с электрическим сопротивлением, что приводит к образованию кристаллов SIC, подходящих для абразивов, огнеупорных и металлургических применений.

2. Как высокочистого кремниевого карбида, выращиваемые для электроники?

Монокристаллы с высокой точностью обычно производятся с использованием процесса Lely (физический транспорт паров). В этом методе порошок SIC сублимируется при высоких температурах, а пара конденсируется на кристалле семян, выращивая большие, без дефектов були, которые впоследствии нарезаны в пластины для полупроводниковых устройств.

3. Какова роль химического осаждения паров (ССЗ) в производстве карбида кремния?

ССЗ используется для отложения тонких пленок или выращивания эпитаксиальных слоев карбида кремния с точным контролем чистоты, толщины и кристаллической структуры. Этот метод важен для производства высокопроизводительных электронных устройств и защитных покрытий.

4. Можно ли производить кремниевый карбид в сложных формах?

Да, кремниевый карбид с реакцией, связанный с реакцией (RB-SIC) позволяет производить сложные формы. Пористая преформа инфильтрируется с расплавленным кремнием, который реагирует с углеродом с образованием плотного SIC, что позволяет создавать сложные компоненты для механических и структурных применений.

5. Существуют ли устойчивые методы производства карбида кремния?

Недавние достижения включают использование переработанных кремниевых отходов и инновационных конструкций реакторов, которые повышают эффективность и снижают потребление энергии. Эти подходы способствуют более устойчивому и экономически эффективному производству карбидов кремния.