Indholdsmenu

● Introduktion til siliciumcarbid

● Oversigt over produktionsteknikker til siliciumcarbid

● Acheson -processen

>> Princip og historisk kontekst

>> Processtrin

>> Fordele og begrænsninger

>> Typiske produkter

● Lely -processen (fysisk damptransport)

>> Princip

>> Processtrin

>> Fordele og begrænsninger

>> Typiske produkter

● Kemisk dampaflejring (CVD)

>> Princip

>> Processtrin

>> Fordele og begrænsninger

>> Typiske produkter

● Reaktionsbundet siliciumcarbid (RB-SIC)

>> Princip

>> Processtrin

>> Fordele og begrænsninger

>> Typiske produkter

● Andre nye og specialiserede metoder

>> Carbothermal reduktion i fluidiserede senge eller roterende reaktorer

>> Direkte reaktion af silicium og kulstof

>> Brug af genanvendt siliciumaffald

● Efterbehandling og formning af siliciumcarbid

● Anvendelser af siliciumcarbid

● Yderligere indsigt i siliciumkarbidproduktionsteknikker

>> Miljøovervejelser

>> Kvalitetskontrol og testning

>> Fremskridt i nanostruktureret siliciumcarbid

>> Markedstendenser og fremtidige udsigter

● Konklusion

● FAQ: Silicium Carbide Production Techniques

>> 1. Hvad er den mest anvendte metode til fremstilling af siliciumcarbid?

>> 2. Hvordan dyrkes siliciumcarbidkrystaller med høj renhed til elektronik?

>> 3. Hvad er rollen som kemisk dampaflejring (CVD) i siliciumcarbidproduktion?

>> 4. kan siliciumcarbid produceres i komplekse former?

>> 5. Er der bæredygtige metoder til siliciumcarbidproduktion?

Siliciumcarbid (SIC) er et bemærkelsesværdigt materiale med enestående hårdhed, termisk ledningsevne, kemisk stabilitet og elektroniske egenskaber. Disse egenskaber gør det uundværligt på tværs af industrier som metallurgi, halvledere, slibemidler, militær, olieboring og konstruktion. Efterhånden som efterspørgslen efter materialer med højt ydeevne vokser, er det at forstå de mest almindelige Produktionsteknikker til siliciumcarbid bliver afgørende for både producenter, ingeniører og slutbrugere.

Denne omfattende guide undersøger de primære metoder, der bruges til at producere siliciumcarbid, deres underliggende principper, fordele og typiske anvendelser. Vi vil også undersøge de trin, der er involveret i at omdanne råvarer til færdige SIC -produkter, adressere miljøhensyn, kvalitetskontrol og nye tendenser og besvare ofte stillede spørgsmål i slutningen.

Introduktion til siliciumcarbid

Siliciumcarbid er en forbindelse af silicium og carbon med den kemiske formel sic. Dens unikke kombination af egenskaber - ekstrem hårdhed, højt smeltepunkt, kemisk inertitet og overlegen termiske og elektriske ledningsevne - gør det til et materiale, du vælger til at kræve anvendelser. SIC findes i adskillige krystallinske former (polytypes), hvor den mest almindelige er hexagonal (α-SIC) og kubisk (ß-SIC).

Oversigt over produktionsteknikker til siliciumcarbid

Produktionen af siliciumcarbid involverer typisk høj temperaturreaktion af silicium og kulstofkilder. Over tid er der udviklet flere metoder, der hver især er optimeret til specifikke produktformularer, renhed og applikationer. De mest almindelige siliciumcarbidproduktionsteknikker inkluderer:

- Acheson -processen

- Lely -processen (fysisk damptransport)

- Kemisk dampaflejring (CVD)

-Reaktionsbundet siliciumcarbid (RB-SIC)

- Andre specialiserede og nye metoder

Acheson -processen

Princip og historisk kontekst

Acheson -processen, udviklet af Edward Goodrich Acheson i 1891, er stadig den dominerende industrielle metode til bulksiliciumcarbidproduktion. Det involverer den carbotermiske reduktion af silicasand (SIO₂) med en kulstofkilde (normalt petroleumskoks eller anthracitkul) i en elektrisk resistensovn ved ekstremt høje temperaturer, typisk mellem 2000 ° C og 2500 ° C.

Processtrin

1. tilberedning af råmateriale

- Silicasand med høj renhed og en kulstofkilde er omhyggeligt udvalgt og blandet. Tilsætningsstoffer kan inkluderes for at forbedre produktegenskaber.

2. ovnbelastning

- Blandingen indlæses i en stor grafitresistensovn. Grafitstænger tjener som både varmeelementer og den centrale kerne.

3. carbotermisk reduktion

- Elektrisk strøm passerer gennem grafitstængerne og genererer intens varme. Den vigtigste kemiske reaktion er:

SIO 2+3C → SIC +2CO

- Reaktionszonen når op til 2500–3000 ° C, hvilket forårsager dannelsen af SIC -krystaller omkring grafitkernen.

4. afkøling og ekstraktion

- Efter en 24-48 timers reaktionsperiode afkøles ovnen. SIC -produktet danner en cylindrisk masse omkring kernen, omgivet af ureageret materiale.

5. knusning og sortering

- SIC -messen udvindes, knuses og sorteres efter størrelse og renhed. Yderligere oprensning (f.eks. Syrevask) kan udføres for at fjerne urenheder.

Fordele og begrænsninger

Fordele:

- i stand til at producere store mængder SIC

- Relativt enkel og omkostningseffektiv til bulkproduktion

Begrænsninger:

- Energikrævende proces

- Produktets renhed og krystalstørrelse kan variere med afstand fra varmekilden

- Begrænset kontrol over krystalstruktur og defekter

Typiske produkter

- Abrasiver

- ildfaste materialer

- Metallurgiske tilsætningsstoffer

Lely -processen (fysisk damptransport)

Princip

Lely-processen, også kendt som fysisk damptransport (PVT), er designet til at producere højrulhed, enkeltkrystallsiliciumcarbidbrouler. Denne metode involverer sublimering af SIC -pulver ved meget høje temperaturer (ca. 2500 ° C) i en inert atmosfære (normalt argon) efterfulgt af kondens på en køligere frøkrystall.

Processtrin

1. sublimering

- Sic-pulver med høj renhed anbringes i en grafit-digel og opvarmes, indtil det sublimeres (transformerer direkte fra fast til damp).

2. krystalvækst

- SIC -dampen migrerer og aflejrer på en køligere frøkrystall, der dyrker en stor enkelt krystal (Boule).

3. bearbejdning

- Boulen ekstraheres og bearbejdes i skiver eller andre ønskede former.

4. polering

- Skiver er poleret for at opnå den krævede overfladetfladhed og glathed til elektroniske anvendelser.

Fordele og begrænsninger

Fordele:

- producerer store krystaller med høj renhed

- Vigtigt for Sic Wafers i halvlederkvalitet

Begrænsninger:

- langsomt og energikrævende

- Kræver præcis temperaturkontrol og højrulhedsstartmaterialer

Typiske produkter

- Substrater til kraftelektronik

-Højfrekvente og højspændingshalvlederenheder

Kemisk dampaflejring (CVD)

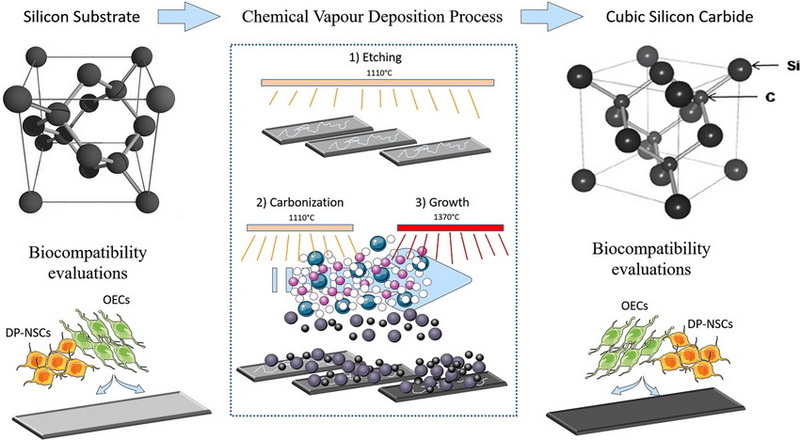

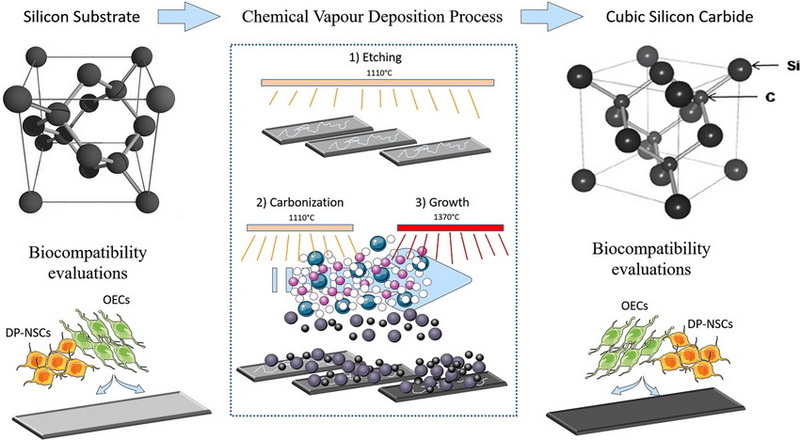

Princip

CVD er en alsidig teknik til fremstilling af tynde film eller belægninger af siliciumcarbid samt dyrkning af enkeltkrystaller af høj kvalitet. Processen involverer kemiske reaktioner af gasformige forløbere (såsom silan, metan og brint) ved forhøjede temperaturer, hvilket resulterer i deponering af SIC på et underlag.

Processtrin

1. gasintroduktion

- Gasformede silicium- og kulstofkilder indføres i et reaktionskammer, der indeholder et opvarmet underlag.

2. Kemisk reaktion

- Ved temperaturer mellem 1000 ° C og 1600 ° C reagerer gasserne, og SIC deponeres på underlaget.

3. lagvækst

- Processen fortsætter, indtil den ønskede tykkelse eller krystalstruktur opnås.

Fordele og begrænsninger

Fordele:

-producerer højrulhed, defektfrie sic-lag

- tillader præcis kontrol over tykkelse og sammensætning

Begrænsninger:

- langsommere vækstrater sammenlignet med bulkmetoder

- dyrere, egnet hovedsageligt til applikationer med høj værdi

Typiske produkter

- Epitaksiale lag til elektroniske enheder

- Beskyttelsesbelægninger

- MEMS -komponenter

Reaktionsbundet siliciumcarbid (RB-SIC)

Princip

RB-SIC produceres ved at infiltrere en porøs præform af siliciumcarbid og kulstof med smeltet silicium. Silicium reagerer med carbonet for at danne yderligere SIC, hvilket resulterer i et tæt, komplekst formet materiale.

Processtrin

1. Preforform forberedelse

- Der dannes en grøn krop af SIC -pulver og kulstof, formet som ønsket.

2. infiltration

- Præformen opvarmes og infiltreres med smeltet silicium, der reagerer med kulstoffet for at danne mere SIC.

3. slutprodukt

- Det resulterende materiale er tæt, stærkt og kan fremstilles i komplekse geometrier.

Fordele og begrænsninger

1. Advantages:

- muliggør produktion af komplekse former

- Høj mekanisk styrke

2. begrænsninger:

- Restfri silicium kan påvirke egenskaber

- Ikke egnet til alle elektroniske applikationer

Typiske produkter

- Mekaniske sæler

- Pumpekomponenter

- rustning

Andre nye og specialiserede metoder

Carbothermal reduktion i fluidiserede senge eller roterende reaktorer

Innovative reaktordesign, såsom fluidiserede senge eller roterende rørreaktorer, giver mulighed for bedre blanding og varmeoverførsel, hvilket muliggør mere effektiv SIC -syntese ved lavere temperaturer og med finere partikelstørrelseskontrol.

Direkte reaktion af silicium og kulstof

Nogle processer involverer den direkte reaktion af elementært silicium og kulstof ved høje temperaturer, hvilket producerer SIC med specifikke egenskaber.

Brug af genanvendt siliciumaffald

Nylige fremskridt inkluderer syntese af SIC fra genanvendt siliciumaffald, der tilbyder et bæredygtigt og omkostningseffektivt alternativ til visse anvendelser.

Efterbehandling og formning af siliciumcarbid

Efter syntese gennemgår siliciumcarbid adskillige efterbehandlingstrin for at opnå den ønskede form og egenskaber:

- Knusning og slibning: Opbrydelse af bulk sic i pulvere eller specifikke partikelstørrelser.

- Oprensning: Fjernelse af urenheder via kemiske eller termiske behandlinger.

- Formning: At forme pulvere til produkter ved at trykke, ekstrudering eller støbning.

- Sintring: Opvarmning dannede produkter til bindingspartikler og densificer materialet.

- Bearbejdning og efterbehandling: Slibning, skæring og polering til præcise dimensioner og overfladefinish.

Anvendelser af siliciumcarbid

Silicon Carbides unikke egenskaber muliggør anvendelse i en lang række applikationer:

- Abrasives: Slibende hjul, sandbilleder, skæreværktøj

- Refraktioner: ovnforinger, ovnmøbler, digler

- Halvledere: Power Electronics, Diodes, Mosfets, Schottky Diodes

- Mekaniske komponenter: tætninger, lejer, pumpedele

- Armor: Militær og retshåndhævelse

- Energi: solinvertere, vindkraft, elektriske køretøjskomponenter

Yderligere indsigt i siliciumkarbidproduktionsteknikker

Miljøovervejelser

Produktion af siliciumcarbid, især gennem traditionelle metoder som Acheson -processen, involverer højt energiforbrug og emissioner. Der er indsats for at udvikle grønnere teknologier, der reducerer kulstofaftryk og forbedrer energieffektiviteten. Innovationer inkluderer anvendelse af vedvarende energikilder til opvarmning og genanvendelse af biprodukter for at minimere affald.

Kvalitetskontrol og testning

At sikre kvaliteten af siliciumcarbidprodukter er kritisk for deres ydeevne i krævende applikationer. Teknikker såsom røntgenstrålediffraktion (XRD), scanningselektronmikroskopi (SEM) og spektroskopi anvendes til at analysere krystalstruktur, renhed og defekter. Disse kvalitetskontrolforanstaltninger hjælper producenterne med at optimere produktionsparametre og garantere produkt pålidelighed.

Fremskridt i nanostruktureret siliciumcarbid

Nylig forskning har fokuseret på at producere nanostrukturerede siliciumcarbidmaterialer med forbedrede egenskaber såsom øget overfladeareal, forbedret mekanisk styrke og bedre termisk stabilitet. Disse nanomaterialer åbner nye muligheder inden for katalyse, sensorer og avancerede kompositter.

Markedstendenser og fremtidige udsigter

Efterspørgslen efter siliciumcarbid forventes at vokse markant på grund af dets kritiske rolle i elektriske køretøjer, vedvarende energisystemer og elektronik med høj effekt. Nye produktionsteknikker sigter mod at sænke omkostningerne og forbedre skalerbarheden, hvilket gør SIC mere tilgængelig for en bredere række applikationer.

Konklusion

Produktionsteknikker til siliciumcarbid har udviklet sig til at imødekomme de forskellige krav fra den moderne industri. Acheson-processen forbliver arbejdshesten for bulk sic, mens Lely-processen og CVD er vigtig for høj-renhed, halvlederkvalitetsmateriale. Reaktionsbundet SIC og andre nye metoder muliggør oprettelse af komplekse former og skræddersyede egenskaber. Efterhånden som teknologien skrider frem, vil effektiviteten, kvaliteten og bæredygtigheden af siliciumcarbidproduktionen fortsat forbedre sig, hvilket styrker sin rolle som et kritisk materiale for fremtiden.

FAQ: Silicium Carbide Production Techniques

1. Hvad er den mest anvendte metode til fremstilling af siliciumcarbid?

Acheson -processen er den mest anvendte teknik til fremstilling af bulksiliciumcarbid. Det involverer høj temperaturreaktion af silicasand og en kulstofkilde i en elektrisk resistensovn, hvilket resulterer i dannelse af SIC-krystaller, der er egnede til slibemidler, refraktioner og metallurgiske anvendelser.

2. Hvordan dyrkes siliciumcarbidkrystaller med høj renhed til elektronik?

Enkeltkrystaller med høj renhed produceres typisk ved hjælp af Lely-processen (fysisk damptransport). I denne metode sublimeres SIC-pulver ved høje temperaturer, og dampen kondenserer på en frøkrystall, der vokser store, defektfrie boules, der senere er skåret i skiver til halvlederenheder.

3. Hvad er rollen som kemisk dampaflejring (CVD) i siliciumcarbidproduktion?

CVD bruges til at deponere tynde film eller dyrke epitaksiale lag af siliciumcarbid med præcis kontrol over renhed, tykkelse og krystalstruktur. Denne teknik er vigtig for fremstilling af højtydende elektroniske enheder og beskyttelsesbelægninger.

4. kan siliciumcarbid produceres i komplekse former?

Ja, reaktionsbundet siliciumcarbid (RB-SIC) muliggør produktion af komplekse former. En porøs præform infiltreres med smeltet silicium, der reagerer med carbon for at danne tæt SIC, hvilket muliggør oprettelse af komplicerede komponenter til mekaniske og strukturelle anvendelser.

5. Er der bæredygtige metoder til siliciumcarbidproduktion?

Nylige fremskridt inkluderer brugen af genanvendt siliciumaffald og innovative reaktordesign, der forbedrer effektiviteten og reducerer energiforbruget. Disse tilgange bidrager til mere bæredygtige og omkostningseffektiv siliciumcarbidproduktion.