Menú de contenido

● Introducción al carburo de silicio

● Descripción general de las técnicas de producción de carburo de silicio

● El proceso de Acheson

>> Principio y contexto histórico

>> Pasos de proceso

>> Ventajas y limitaciones

>> Productos típicos

● El proceso Lely (transporte de vapor físico)

>> Principio

>> Pasos de proceso

>> Ventajas y limitaciones

>> Productos típicos

● Deposición de vapor químico (CVD)

>> Principio

>> Pasos de proceso

>> Ventajas y limitaciones

>> Productos típicos

● Carburo de silicio unido a reacción (RB-SIC)

>> Principio

>> Pasos de proceso

>> Ventajas y limitaciones

>> Productos típicos

● Otros métodos emergentes y especializados

>> Reducción carbotérmica en lechos fluidizados o reactores giratorios

>> Reacción directa de silicio y carbono

>> Uso de desechos de silicio reciclados

● Postprocesamiento y conformación de carburo de silicio

● Aplicaciones de carburo de silicio

● Conocimientos adicionales sobre técnicas de producción de carburo de silicio

>> Consideraciones ambientales

>> Control y pruebas de calidad

>> Avances en carburo de silicio nanoestructurado

>> Tendencias del mercado y perspectivas futuras

● Conclusión

● Preguntas frecuentes: técnicas de producción de carburo de silicio

>> 1. ¿Cuál es el método más utilizado para producir carburo de silicio?

>> 2. ¿Cómo se cultivan cristales de carburo de silicio de alta pureza para la electrónica?

>> 3. ¿Cuál es el papel de la deposición química del vapor (CVD) en la producción de carburo de silicio?

>> 4. ¿Se puede producir carburo de silicio en formas complejas?

>> 5. ¿Hay métodos sostenibles para la producción de carburo de silicio?

El carburo de silicio (SIC) es un material notable con dureza excepcional, conductividad térmica, estabilidad química y propiedades electrónicas. Estas características lo hacen indispensable en todas las industrias como metalurgia, semiconductores, abrasivos, militares, perforación de petróleo y construcción. A medida que crece la demanda de materiales de alto rendimiento, entendiendo el más común Las técnicas de producción de carburo de silicio se vuelven cruciales para fabricantes, ingenieros y usuarios finales por igual.

Esta guía completa explora los métodos principales utilizados para producir carburo de silicio, sus principios subyacentes, ventajas y aplicaciones típicas. También examinaremos los pasos involucrados en la transformación de las materias primas en productos SIC terminados, abordaremos las consideraciones ambientales, el control de calidad y las tendencias emergentes, y responderá las preguntas frecuentes al final.

Introducción al carburo de silicio

El carburo de silicio es un compuesto de silicio y carbono, con la fórmula química SiC. Su combinación única de propiedades (dureza extrema, alto punto de fusión, inercia química y conductividades térmicas y eléctricas superiores) lo convierte en un material de elección para aplicaciones exigentes. SIC existe en varias formas cristalinas (Polytipes), el más común es hexagonal (α-SIC) y cúbico (β-SIC).

Descripción general de las técnicas de producción de carburo de silicio

La producción de carburo de silicio generalmente implica la reacción de alta temperatura de fuentes de silicio y carbono. Con el tiempo, se han desarrollado varios métodos, cada uno optimizado para formularios de productos específicos, purezas y aplicaciones. Las técnicas de producción de carburo de silicio más comunes incluyen:

- El proceso de Acheson

- El proceso Lely (transporte físico de vapor)

- Deposición de vapor químico (CVD)

-Carburo de silicio unido por reacción (RB-SIC)

- Otros métodos especializados y emergentes

El proceso de Acheson

Principio y contexto histórico

El proceso Acheson, desarrollado por Edward Goodrich Acheson en 1891, sigue siendo el método industrial dominante para la producción de carburo de silicio a granel. Implica la reducción carbotérmica de arena de sílice (SIO₂) con una fuente de carbono (generalmente Coca -Cola de petróleo o carbón antracita) en un horno de resistencia eléctrica a temperaturas extremadamente altas, típicamente entre 2000 ° C y 2500 ° C.

Pasos de proceso

1. Preparación de materia prima

- La arena de sílice de alta pureza y una fuente de carbono se seleccionan y mezclan cuidadosamente. Se pueden incluir aditivos para mejorar las propiedades del producto.

2. Carga del horno

- La mezcla se carga en un horno de resistencia de grafito grande. Las varillas de grafito sirven como elementos de calefacción y el núcleo central.

3. Reducción carbotérmica

- La corriente eléctrica pasa a través de las varillas de grafito, generando calor intenso. La principal reacción química es:

SIO 2+3C → SIC +2CO

- La zona de reacción alcanza hasta 2500–3000 ° C, causando la formación de cristales SIC alrededor del núcleo de grafito.

4. Enfriamiento y extracción

- Después de un período de reacción de 24 a 48 horas, el horno se enfría. El producto SIC forma una masa cilíndrica alrededor del núcleo, rodeada de material no reaccionado.

5. Aplastar y clasificar

- La masa SiC se extrae, tritura y se clasifica por tamaño y pureza. Se puede realizar una purificación adicional (por ejemplo, lavado de ácido) para eliminar las impurezas.

Ventajas y limitaciones

Ventajas:

- capaz de producir grandes cantidades de sic

- Relativamente simple y rentable para la producción a granel

Limitaciones:

- Proceso intensivo en energía

- La pureza del producto y el tamaño del cristal pueden variar con la distancia desde la fuente de calor

- Control limitado sobre la estructura y defectos cristalinos

Productos típicos

- abrasivos

- Materiales refractarios

- Aditivos metalúrgicos

El proceso Lely (transporte de vapor físico)

Principio

El proceso Lely, también conocido como transporte de vapor físico (PVT), está diseñado para producir boules de carburo de silicio monocristal de alta pureza. Este método implica la sublimación del polvo SIC a temperaturas muy altas (alrededor de 2500 ° C) en una atmósfera inerte (generalmente argón), seguido de condensación en un cristal de semillas más fresco.

Pasos de proceso

1. Sublimación

- El polvo SIC de alta pureza se coloca en un crisol de grafito y se calienta hasta que se sublima (se transforma directamente de sólido a vapor).

2. Crecimiento cristalino

- El vapor SiC migra y depósitos sobre un cristal de semillas más fría, cultivando un gran cristal (Boule) grande.

3. Mecanizado

- El Boule se extrae y se mecaniza en obleas u otras formas deseadas.

4. Pulido

- Las obleas están pulidas para lograr la planitud y suavidad de la superficie requeridas para aplicaciones electrónicas.

Ventajas y limitaciones

Ventajas:

- Produce cristales individuales grandes y de alta pureza

- Esencial para las obleas SIC de grado semiconductor

Limitaciones:

- lento e intensivo en energía

- Requiere control de temperatura preciso y materiales de partida de alta pureza

Productos típicos

- Substratos para la electrónica de potencia

-Dispositivos de semiconductores de alta frecuencia y alto voltaje

Deposición de vapor químico (CVD)

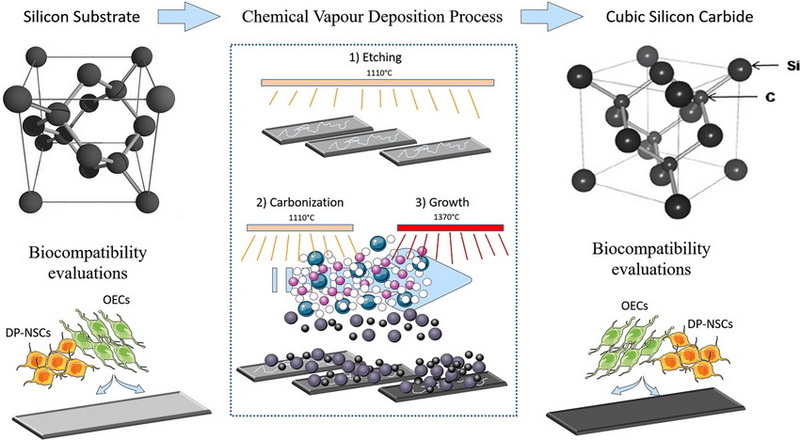

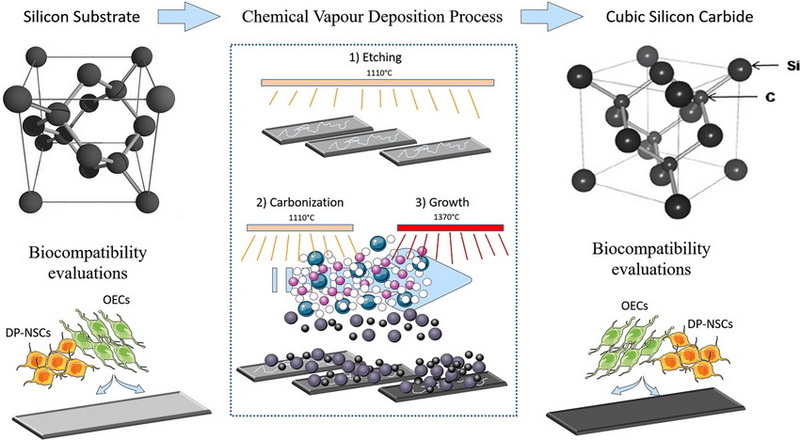

Principio

CVD es una técnica versátil para producir películas delgadas o recubrimientos de carburo de silicio, así como cristales individuales de alta calidad. El proceso implica reacciones químicas de precursores gaseosos (como silano, metano e hidrógeno) a temperaturas elevadas, lo que resulta en la deposición de SiC en un sustrato.

Pasos de proceso

1. Introducción de gas

- Las fuentes gaseosas de silicio y carbono se introducen en una cámara de reacción que contiene un sustrato calentado.

2. Reacción química

- A temperaturas entre 1000 ° C y 1600 ° C, los gases reaccionan y SIC se deposita en el sustrato.

3. Crecimiento de la capa

- El proceso continúa hasta que se logra el grosor deseado o la estructura cristalina.

Ventajas y limitaciones

Ventajas:

-Produce capas SIC sin defectos de alta pureza

- Permite un control preciso sobre el grosor y la composición

Limitaciones:

- tasas de crecimiento más lentas en comparación con los métodos a granel

- Más caro, adecuado principalmente para aplicaciones de alto valor

Productos típicos

- Capas epitaxiales para dispositivos electrónicos

- recubrimientos protectores

- Componentes MEMS

Carburo de silicio unido a reacción (RB-SIC)

Principio

RB-SIC se produce infiltrando una preforma porosa de carburo de silicio y carbono con silicio fundido. El silicio reacciona con el carbono para formar SIC adicional, lo que resulta en un material denso de forma compleja.

Pasos de proceso

1. Preforma de preforma

- Un cuerpo verde se forma a partir de polvo de SiC y carbono, con forma como se desea.

2. Infiltración

- La preforma se calienta e se infiltra con silicio fundido, que reacciona con el carbono para formar más SiC.

3. Producto final

- El material resultante es denso, fuerte y puede fabricarse en geometrías complejas.

Ventajas y limitaciones

1. Advantimientos:

- Permite la producción de formas complejas

- Alta resistencia mecánica

2. Limitaciones:

- El silicio libre residual puede afectar las propiedades

- No es adecuado para todas las aplicaciones electrónicas

Productos típicos

- Sellos mecánicos

- Componentes de la bomba

- Armadura

Otros métodos emergentes y especializados

Reducción carbotérmica en lechos fluidizados o reactores giratorios

Los diseños innovadores de reactores, como lechos fluidizados o reactores de tubos giratorios, permiten una mejor mezcla y transferencia de calor, lo que permite una síntesis de SiC más eficiente a temperaturas más bajas y con un control de partícula más fino.

Reacción directa de silicio y carbono

Algunos procesos implican la reacción directa de silicio y carbono elementales a altas temperaturas, produciendo SIC con propiedades específicas.

Uso de desechos de silicio reciclados

Los avances recientes incluyen sintetizar SIC a partir de desechos de silicio reciclado, ofreciendo una alternativa sostenible y rentable para ciertas aplicaciones.

Postprocesamiento y conformación de carburo de silicio

Después de la síntesis, el carburo de silicio sufre varios pasos posteriores al procesamiento para lograr la forma y las propiedades deseadas:

- Aplastamiento y molienda: descompone el sic a granel en polvos o tamaños de partículas específicos.

- Purificación: eliminar las impurezas a través de tratamientos químicos o térmicos.

- Formación: dar forma a los polvos en productos presionando, extrusión o fundición.

- Sinterización: calentamiento formó productos para unir partículas y densificar el material.

- Mecanizado y acabado: molienda, corte y pulido a dimensiones precisas y acabados superficiales.

Aplicaciones de carburo de silicio

Las propiedades únicas de Silicon Carbide permiten su uso en una amplia gama de aplicaciones:

- Abrasivos: ruedas molidas, papeles de arena, herramientas de corte

- Refactorios: revestimientos de horno, muebles de horno, crisoles

- semiconductores: electrónica de potencia, diodos, mosfets, diodos Schottky

- Componentes mecánicos: sellos, rodamientos, piezas de bomba

- Armadura: protección militar y policial

- Energía: inversores solares, energía eólica, componentes eléctricos del vehículo

Conocimientos adicionales sobre técnicas de producción de carburo de silicio

Consideraciones ambientales

La producción de carburo de silicio, especialmente a través de métodos tradicionales como el proceso Acheson, implica un alto consumo de energía y emisiones. Se están realizando esfuerzos para desarrollar tecnologías más ecológicas que reduzcan la huella de carbono y mejoren la eficiencia energética. Las innovaciones incluyen el uso de fuentes de energía renovable para subproductos de calefacción y reciclaje para minimizar los desechos.

Control y pruebas de calidad

Asegurar la calidad de los productos de carburo de silicio es fundamental para su rendimiento en aplicaciones exigentes. Se emplean técnicas como la difracción de rayos X (XRD), la microscopía electrónica de barrido (SEM) y la espectroscopía para analizar la estructura cristalina, la pureza y los defectos. Estas medidas de control de calidad ayudan a los fabricantes a optimizar los parámetros de producción y garantizar la confiabilidad del producto.

Avances en carburo de silicio nanoestructurado

Investigaciones recientes se han centrado en la producción de materiales de carburo de silicio nanoestructurados con propiedades mejoradas, como un mayor área de superficie, una mayor resistencia mecánica y una mejor estabilidad térmica. Estos nanomateriales abren nuevas posibilidades en catálisis, sensores y compuestos avanzados.

Tendencias del mercado y perspectivas futuras

Se espera que la demanda de carburo de silicio crezca significativamente debido a su papel crítico en vehículos eléctricos, sistemas de energía renovable y electrónica de alta potencia. Las técnicas de producción emergentes apuntan a reducir los costos y mejorar la escalabilidad, lo que hace que SIC sea más accesible para una gama más amplia de aplicaciones.

Conclusión

Las técnicas de producción de carburo de silicio han evolucionado para satisfacer las diversas demandas de la industria moderna. El proceso de Acheson sigue siendo el caballo de batalla para la sic a granel, mientras que el proceso Lely y la ECV son esenciales para el material de alta pureza y de grado semiconductor. SIC y otros métodos emergentes unidos por reacción permiten la creación de formas complejas y propiedades a medida. A medida que avanza la tecnología, la eficiencia, la calidad y la sostenibilidad de la producción de carburo de silicio continuarán mejorando, solidificando su papel como material crítico para el futuro.

Preguntas frecuentes: técnicas de producción de carburo de silicio

1. ¿Cuál es el método más utilizado para producir carburo de silicio?

El proceso Acheson es la técnica más utilizada para producir carburo de silicio a granel. Implica la reacción de alta temperatura de arena de sílice y una fuente de carbono en un horno de resistencia eléctrica, lo que resulta en la formación de cristales SIC adecuados para abrasivos, refractarios y aplicaciones metalúrgicas.

2. ¿Cómo se cultivan cristales de carburo de silicio de alta pureza para la electrónica?

Los cristales individuales de alta pureza se producen típicamente utilizando el proceso Lely (transporte físico de vapor). En este método, el polvo SIC se subliman a altas temperaturas, y el vapor se condensa en un cristal de semillas, que crece grandes bultos sin defectos que luego se cortan en obleas para dispositivos semiconductores.

3. ¿Cuál es el papel de la deposición química del vapor (CVD) en la producción de carburo de silicio?

La CVD se usa para depositar películas delgadas o cultivar capas epitaxiales de carburo de silicio con un control preciso sobre la pureza, el grosor y la estructura cristalina. Esta técnica es esencial para fabricar dispositivos electrónicos de alto rendimiento y recubrimientos protectores.

4. ¿Se puede producir carburo de silicio en formas complejas?

Sí, el carburo de silicio unido por reacción (RB-SIC) permite la producción de formas complejas. Una preforma porosa se infiltra con silicio fundido, que reacciona con carbono para formar SIC denso, lo que permite la creación de componentes intrincados para aplicaciones mecánicas y estructurales.

5. ¿Hay métodos sostenibles para la producción de carburo de silicio?

Los avances recientes incluyen el uso de desechos de silicio reciclados y diseños innovadores de reactores que mejoran la eficiencia y reducen el consumo de energía. Estos enfoques contribuyen a una producción de carburo de silicio más sostenible y rentable.