Meniu de conținut

● Introducere în carbură de titan

● Materii prime esențiale pentru producția de carbură de titan

>> 1. Sursa de titan

>> 2. Sursa de carbon

● Materiale și aditivi suplimentari

● Prezentare generală a proceselor de producție de carbură de titan

>> 1. Reducerea carbotermului

>> 2. Carbonizare directă

>> 3..

>> 4. Depunerea de vapori chimici (CVD)

>> 5. Aliere mecanică și frezare cu bile reactive

● Proces detaliat de producție de carbură de titan

>> Pasul 1: Pregătirea materiilor prime

>> Pasul 2: Formarea și legarea

>> Pasul 3: Tratarea termică și carburizarea

>> Pasul 4: Răcire și pulverizare

>> Pasul 5: Purificarea și controlul calității

● Aplicații de carbură de titan

● Concluzie

● Întrebări frecvente (întrebări frecvente)

>> 1. Care sunt principalele materii prime utilizate în producția de carbură de titan?

>> 2. De ce este preferat dioxidul de titan față de titanul metalic în producția TIC?

>> 3. Ce rol joacă lianții în procesul de producție de carbură de titan?

>> 4. Cum diferă metoda de sinteză auto-propagantă la temperatură ridicată (SHS) de reducerea carbotermului?

>> 5. Ce impurități trebuie controlate în materiile prime din carbura de titan?

Carbura de titan (TIC) este un material ceramic extrem de valoros cunoscut pentru duritatea sa excepțională, stabilitatea termică și rezistența la uzură. Este utilizat pe scară largă în aplicații industriale, cum ar fi instrumente de tăiere, abrazive, hardware militar, metalurgie, foraj petrolier, instrumente miniere și construcții. Înțelegerea materiilor prime necesare pentru Producția de carbură de titan este fundamentală pentru optimizarea sintezei sale și pentru a asigura produse finale de înaltă calitate. Acest articol oferă o explorare aprofundată a materiilor prime utilizate în producția de carbură de titan, diferitele metode de sinteză și procesul detaliat de producție de carbură de titan.

Introducere în carbură de titan

Carbura de titan a fost un material critic în fabricarea și inginerie avansată de la descoperirea sa la începutul secolului XX. Combinația sa unică de duritate, stabilitate termică și inerție chimică a făcut -o indispensabilă în mediile în care materialele convenționale nu reușesc. De -a lungul deceniilor, cercetarea și dezvoltarea continuă au îmbunătățit tehnicile de producție și au lărgit aplicațiile carburii de titan, ceea ce o face o piatră de temelie în industria modernă.

Carbura de titan este un compus ceramic compus din atomi de titan și de carbon dispuși într-o structură de rețea cubică centrată pe față (FCC). Prezintă un punct de topire în jurul valorii de 3140–3160 ° C, o densitate de aproximativ 4,93 g/cm³ și valori de duritate cuprinse între 2800 și 3000 HV, ceea ce îl face unul dintre cele mai grele materiale cunoscute după diamant. Stabilitatea sa chimică și rezistența la coroziune își îmbunătățesc în continuare apelul industrial.

Materii prime esențiale pentru producția de carbură de titan

Producția de carbură de titan implică în primul rând două materii prime cheie:

1. Sursa de titan

- Dioxid de titan (TIO₂): Cea mai frecventă și rentabilă materie primă pentru producția TIC este dioxidul de titan, în special în formele sale purificate, cum ar fi rutile, care conține aproximativ 98% Tio₂. Dioxidul de titan este preferat pentru metodele de reducere a carbotermei datorită disponibilității sale și a costurilor relativ reduse.

- Pulbere metalică de titan: poate fi utilizată și pulbere de titan de înaltă puritate, în special în metodele de carbonizare directă sau de aliere mecanică. Cu toate acestea, pulberea de titan submicron este dificil și costisitor de pregătit, limitându -și utilizarea pe scară largă.

- Săruri de titan și tetraclorură de titan (TICL₄): utilizat în principal în metode de depunere a vaporilor chimici (CVD), tetraclorura de titan este un compus volatil care reacționează cu hidrocarburi pentru a depune tic.

Aprovizionarea materiilor prime pentru producția de carbură de titan este un proces complex care implică nu numai achiziționarea de dioxid de titan de înaltă puritate și surse de carbon, ci și măsuri stricte de control al calității. Dioxidul de titan este adesea extras din minereuri minerale, cum ar fi ilmenitul și rutile, care suferă o rafinare extinsă pentru a elimina impuritățile. Procesul de rafinare asigură că impuritățile precum oxizii de magneziu, calciu, aluminiu, siliciu și fier sunt minimizate, deoarece acestea pot degrada calitatea produsului Tic final.

2. Sursa de carbon

- Negru de carbon: o formă pură de carbon utilizat în mod obișnuit datorită suprafeței sale ridicate și reactivității.

- Coca de petrol: Coccina petrolului împărțită fin și calcinată este favorizată pentru conținutul scăzut de cenușă și proprietățile de reducere.

- Cărbune sau grafit: aceste materiale carbonace sunt, de asemenea, utilizate, în special în procesele de reducere a carbotermilor.

- Alte materiale carbonace: rumeguș, melasă, ton și alți lianți pot fi utilizate în modelarea amestecului de materii prime, dar acționează în principal ca lianți sau surse secundare de carbon.

Sursele de carbon trebuie selectate cu atenție pentru a asigura un conținut minim de cenușă și reactivitate ridicată, deoarece impuritățile pot afecta semnificativ performanțele produsului final. Mărimea și puritatea particulelor de carbon influențează cinetica de reacție și microstructura carburii de titan rezultate.

Materiale și aditivi suplimentari

- Lianturi: pasul, melasa sau alți lianți organici sunt adesea adăugați la amestecul de materii prime pentru a ajuta la modelarea și compactarea înainte de tratamentul cu temperaturi ridicate.

- Agenții de reducere: în unele căi de sinteză, se pot adăuga magneziu sau calciu pentru a facilita reacțiile de reducere a metalotermică.

Prezentare generală a proceselor de producție de carbură de titan

Există mai multe metode pentru sintetizarea carburii de titan, fiecare cu cerințe specifice de materie primă și condiții de proces.

1. Reducerea carbotermului

Aceasta este cea mai utilizată metodă industrială. Aceasta implică amestecarea dioxidului de titan cu o sursă de carbon într -un raport stoechiometric, apăsarea amestecului în blocuri sau pelete și încălzindu -l la temperaturi ridicate (de obicei 1700-2300 ° C) într -o atmosferă inertă sau reducere (hidrogen sau argon).

Reacție chimică:

TIO 2+3C → TIC +2CO

Acest proces necesită Tio₂ și carbon de înaltă puritate pentru a minimiza impuritățile din produsul final. Amestecul este adesea mărit cu bilă pentru a asigura omogenitatea înainte de încălzire. Reducerea carbotermică este rentabilă și scalabilă, dar necesită un control precis al temperaturii și gestionarea atmosferei pentru a preveni reacțiile laterale nedorite, cum ar fi formarea de oxicarburi de titan sau reziduuri de carbon libere.

2. Carbonizare directă

În această metodă, pulberea metalică de titan este amestecată cu pulbere de carbon și încălzită la 1500-1700 ° C în atmosferă de hidrogen. Reacția se formează direct TIC:

Ti+C → Tic

Această metodă este limitată de disponibilitatea și costul pulberii fine de titan și de dificultatea de a controla reacția. Cu toate acestea, oferă o cale de reacție mai simplă, fără formarea intermediară a oxizilor.

3..

SHS este o metodă de sinteză a combustiei în care o reacție exotermică între dioxidul de titan, carbon și uneori magneziu sau alți aditivi inițiază o reacție auto-susținută care produce rapid TIC la temperaturi ridicate.

Exemplu de reacție:

TIO 2+C+2MG → TIC+2MGO

SHS oferă avantaje, cum ar fi aportul de energie externă mai mică și producerea de pulberi TIC de dimensiuni nano. Cu toate acestea, poate produce pulberi cu dimensiuni variabile de particule și poate necesita o prelucrare suplimentară pentru a obține uniformitatea.

4. Depunerea de vapori chimici (CVD)

Această metodă implică reacția tetraclorurii de titan (TICL₄) cu hidrocarburi precum metanul în prezența hidrogenului la temperaturi ridicate. Depozite TIC pe substraturi ca pelicule subțiri sau pulberi.

Exemplu de reacție:

TICL 4+CH 4→ TIC +4HCL

CVD permite un control precis al morfologiei și compoziției TIC, dar implică echipamente complexe și manipularea gazelor corozive, ceea ce îl face mai puțin obișnuit pentru producția de pulbere în vrac.

5. Aliere mecanică și frezare cu bile reactive

Titan și pulberi de carbon sunt măcinate împreună în mori cu bile de mare energie, inducând aliere mecanică și uneori reacții de autopropaging pentru a forma TIC la temperaturi mai scăzute decât metodele tradiționale.

Această metodă este versatilă și poate produce pulberi fine cu dimensiuni de particule controlate, dar poate introduce contaminarea din mediile de frezare, necesitând o selecție atentă a materialelor și condițiilor de frezare.

Proces detaliat de producție de carbură de titan

Pasul 1: Pregătirea materiilor prime

- Purificare: dioxidul de titan este purificat pentru a elimina impuritățile precum magneziu, calciu, aluminiu, siliciu și oxizi de fier, care pot afecta negativ calitatea tic.

- Reducerea mărimii particulelor: Atât dioxidul de titan, cât și sursele de carbon sunt la sol la pulberi fine pentru a crește eficiența suprafeței și a reacției.

- Amestecare: pulberile sunt amestecate în raporturi stoechiometrice precise, în mod obișnuit Tio₂ la carbon la un raport molar 1: 3 pentru reducerea carbotermului. Amestecarea se face adesea folosind mori cu bilă sau mixere de mare viteză pentru a asigura omogenitatea.

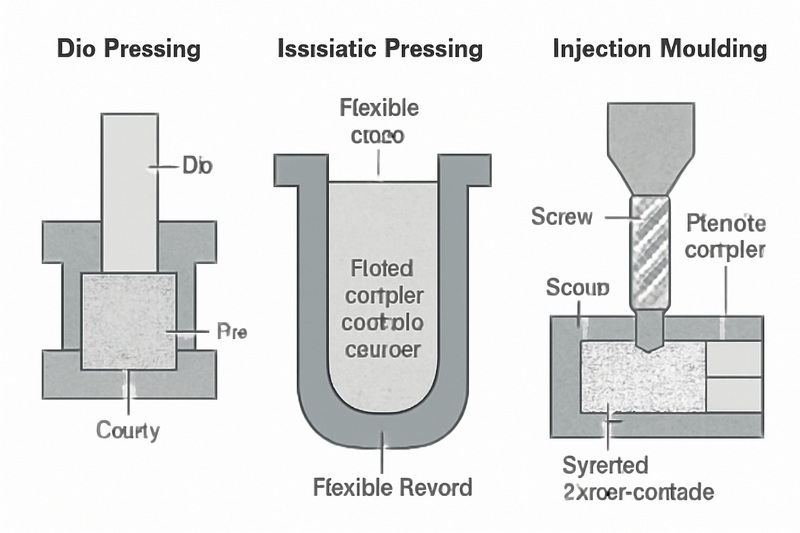

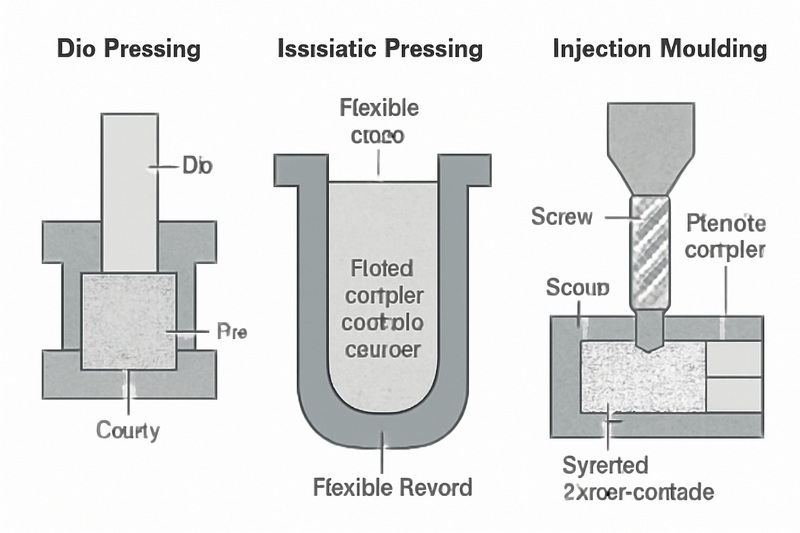

Pasul 2: Formarea și legarea

- Pulberile mixte sunt combinate cu lianți precum pasul sau melasa pentru a facilita compactarea.

- Amestecul este modelat în peleți, blocuri sau compacte verzi folosind mașini de presare sub presiuni de 150-200 MPa.

Pasul 3: Tratarea termică și carburizarea

- Compactele în formă sunt încălzite în cuptoare de rezistență, cuptoare de inducție sau cuptoare cu tuburi sub atmosfere inerte sau reductoare.

- Temperatura este crescută treptat la 1400-3000 ° C, majoritatea proceselor industriale care funcționează între 1700-2300 ° C.

- În timpul încălzirii, are loc reducerea carbotermică, transformarea TIO₂ și carbonul în TIC și eliberarea gazului CO.

Pasul 4: Răcire și pulverizare

- După finalizarea reacției, produsul este răcit într -o atmosferă de protecție pentru a evita oxidarea.

- Blocurile tic solide sunt apoi zdrobite și măcinate pentru a obține pulberi fine TIC potrivite pentru alte aplicații.

Pasul 5: Purificarea și controlul calității

- Impuritățile și carbonul liber sunt reduse la minimum prin etape de purificare suplimentare, dacă este necesar, cum ar fi scurgerea acidului sau separarea magnetică.

- Pulberea tic finală este analizată pentru distribuția mărimii particulelor, puritatea, compoziția de fază și duritatea pentru a se asigura că respectă standardele industriale.

Aplicații de carbură de titan

Datorită proprietăților sale excepționale, carbura de titan este utilizată în:

- Instrumente de tăiere industrială: carburi cimentate cu TIC sunt utilizate pentru prelucrarea oțelului, fontă și alte materiale dure. TIC îmbunătățește duritatea și rezistența la uzură în compozitele din carbură de tungsten.

- Militar și aerospațial: componente care necesită duritate ridicată și stabilitate termică, cum ar fi placarea armurilor și scuturile de căldură.

- Mining și foraj: acoperiri și instrumente rezistente la uzură pentru explorarea petrolului și mineralelor, inclusiv bucățile de foraj și marginile de tăiere.

- Metalurgie: ca aditivi pentru a îmbunătăți duritatea și rezistența la uzură a aliajelor metalice și ca materiale de creuzet pentru procese de temperatură ridicată.

- Construcție: materiale durabile pentru aplicații abrazive și structurale, inclusiv plăci de uzură și instrumente de tăiere.

Privind în viitor, carbura de titan este pregătită să joace un rol și mai semnificativ în tehnologiile emergente. Utilizarea sa în componente aerospațiale de ultimă oră, acoperiri de înaltă performanță și fabricație de aditivi se extinde rapid. Cercetătorii explorează compozitele TIC nano-proiectate pentru a îmbunătăți proprietățile mecanice și conductivitatea termică. În plus, dezvoltarea metodelor de producție ecologice câștigă impuls, urmărind reducerea amprentei de carbon a producției de carburi de titan.

Concluzie

În rezumat, producția de carbură de titan este un proces sofisticat care se bazează pe calitatea materiilor prime și alegerea metodei de sinteză. Dioxidul de titan de înaltă puritate și sursele de carbon formează coloana vertebrală a sintezei TIC, în timp ce materiale suplimentare precum lianții și agenții de reducere facilitează conturarea și eficiența reacției. Diverse metode de producție, inclusiv reducerea carbotermică, carbonizarea directă, SHS, CVD și aliere mecanică, oferă avantaje și provocări diferite, în funcție de proprietățile și aplicarea dorite.

Pe măsură ce cerințele industriale evoluează, la fel și tehnologiile și materialele utilizate în producția TIC. Inovarea continuă promite să deblocheze noi aplicații și să îmbunătățească durabilitatea acestui material vital, asigurându -și relevanța pentru deceniile următoare.

Întrebări frecvente (întrebări frecvente)

1. Care sunt principalele materii prime utilizate în producția de carbură de titan?

Materiile prime primare sunt dioxidul de titan de înaltă puritate (TIO₂) sau pulbere de titan metalic și o sursă de carbon, cum ar fi negru de carbon, cocs petrolier sau cărbune.

2. De ce este preferat dioxidul de titan față de titanul metalic în producția TIC?

Dioxidul de titan este mai abundent și mai rentabil. Reducerea carbotermică a TIO₂ cu carbon este mai ușor de extins în mod industrial în comparație cu carbonizarea directă a pulberii metalice de titan, care este costisitoare și dificil de pregătit fin.

3. Ce rol joacă lianții în procesul de producție de carbură de titan?

Liantarii precum pasul sau melasa ajută la modelarea și compactarea amestecului de materii prime înainte de tratarea termică, asigurând uniformitatea și integritatea structurală în timpul carburizării.

4. Cum diferă metoda de sinteză auto-propagantă la temperatură ridicată (SHS) de reducerea carbotermului?

SHS este o sinteză de ardere care folosește reacții exotermice pentru a produce TIC rapid cu energie mai puțin externă, rezultând adesea în pulberi de dimensiuni nano, în timp ce reducerea carbotermică necesită temperaturi ridicate susținute pe perioade mai lungi.

5. Ce impurități trebuie controlate în materiile prime din carbura de titan?

Impuritățile precum oxizii de magneziu, calciu, aluminiu, siliciu și fier trebuie să fie minimizate, deoarece pot forma carburi nedorite, degradând calitatea tic și afectează proprietățile sale mecanice.