Контент меню

● Введение в карбид титана

● Основное сырье для производства карбида титана

>> 1. Титановый источник

>> 2. Источник углерода

● Дополнительные материалы и добавки

● Обзор процессов производства карбида титана

>> 1. Карботермический сокращение

>> 2. Прямая карбонизация

>> 3. Самопроизводительный высокотемпературный синтез (SHS)

>> 4. Химическое осаждение пара (сердечно -сосудистые заболевания)

>> 5. Механическое легирование и реактивное мяч

● Подробный процесс производства карбида титана

>> Шаг 1: Приготовление сырья

>> Шаг 2: формирование и привязка

>> Шаг 3: Тепловая обработка и карбинизация

>> Шаг 4: охлаждение и пульверизация

>> Шаг 5: Очистка и контроль качества

● Применение карбида титана

● Заключение

● Часто задаваемые вопросы (часто задаваемые вопросы)

>> 1. Какое основное сырье используется в производстве карбидов титана?

>> 2. Почему диоксид титана предпочтительнее металлического титана при производстве TIC?

>> 3. Какую роль играют связующие в процессе производства карбида титана?

>> 4. Чем метод самопроизводительного синтеза высокого уровня (SHS) отличается от карботермического восстановления?

>> 5. Какие примеси должны контролироваться в карбиде титана?

Карбид титана (TIC) представляет собой очень ценный керамический материал, известный благодаря его исключительной твердости, термической стабильности и износостойкости. Он широко используется в промышленных приложениях, таких как режущие инструменты, абразивы, военное оборудование, металлургия, бурение нефти, инструменты горнодобывания и строительство. Понимание сырья, необходимого для Производство карбида титана является фундаментальной для оптимизации его синтеза и обеспечения высококачественных конечных продуктов. В этой статье представлено подробное исследование сырья, используемого в производстве карбидов титана, различных методов синтеза и детального процесса производства карбида титана.

Введение в карбид титана

Карбид титана был критическим материалом в передовом производстве и инженерии с момента его открытия в начале 20 -го века. Его уникальная комбинация твердости, термической стабильности и химической инертности сделала его незаменимым в средах, где обычные материалы терпят неудачу. За десятилетия непрерывные исследования и разработки улучшили методы производства и расширили применение карбида титана, что делает его краеугольным камнем в современной промышленности.

Карбид титана представляет собой керамическое соединение, состоящее из атомов титана и углерода, расположенных в конструкции с кубической (FCC) с кубической (FCC). Он демонстрирует температуру плавления около 3140–3160 ° C, плотность приблизительно 4,93 г/см3;, и значения твердости в диапазоне от 2800 до 3000 HV, что делает его одним из самых прочных материалов после алмаза. Его химическая стабильность и сопротивление коррозии еще больше улучшают его промышленную привлекательность.

Основное сырье для производства карбида титана

Производство карбида титана в основном включает в себя два ключевых сырья:

1. Титановый источник

- Диоксид титана (Tio₂): наиболее распространенным и экономически эффективным сырью для производства TIC является диоксид титана, особенно в его очищенных формах, таких как рутил, который содержит около 98% TiO₂. Диоксид титана является предпочтительным для карботермальных методов сокращения из -за его доступности и относительно низкой стоимости.

- Металлический титановый порошок: также можно использовать титановой порошок высокой чистоты, особенно в методах прямой карбонизации или механического легирования. Тем не менее, субмикронный титановый порошок сложный и дорогой для приготовления, ограничивая его широкое использование.

- Титановые соли и тетрахлорид титана (TICL₄): используется в основном в методах химического осаждения пара (CVD), тетрахлорид титана является летучим соединением, которое реагирует с углеводородами для отложения.

Поиск сырья для производства карбида титана является сложным процессом, который включает не только закупку диоксида титана и источников углерода с высокой точкой. Диоксид титана часто извлекается из минеральных руд, таких как ильменит и рутил, которые подвергаются обширному переработке, чтобы удалить примеси. Процесс переработки гарантирует, что примеси, такие как магний, кальций, алюминий, кремний и оксиды железа, сведены к минимуму, поскольку они могут ухудшить качество окончательного продукта TIC.

2. Источник углерода

- Углеродный черный: чистая форма углерода, обычно используемой из -за его высокой площади поверхности и реакционной способности.

- Нефтяная кока -кола: мелко разделенная и кальцинированная нефтяная кока -кола пользуется предпочтительным для его низкого содержания золы и снижения свойств.

- Угля или графит: эти углеродистые материалы также используются, особенно в процессах карботермального восстановления.

- Другие углеродистые материалы: опилки, патока, высота и другие связующие можно использовать для формирования смесью сырья, но в первую очередь действуют как связующие или вторичные источники углерода.

Источники углерода должны быть тщательно отобраны для обеспечения минимального содержания золы и высокой реактивности, поскольку примеси могут значительно повлиять на эффективность конечного продукта. Размер и чистота частиц углерода влияют на кинетику реакции и микроструктуру полученного титанового карбида.

Дополнительные материалы и добавки

- Связывание: шага, патока или другие органические связующие часто добавляют в смесь сырья, чтобы помочь в формировании и уплотнении перед высокотемпературной обработкой.

- Ренцирующие агенты: в некоторых маршрутах синтеза могут быть добавлены магний или кальций для облегчения реактивных реакций восстановления.

Обзор процессов производства карбида титана

Существует несколько методов для синтеза карбида титана, каждый из которых имеет определенные требования сырья и условия процесса.

1. Карботермический сокращение

Это наиболее широко используемый промышленный метод. Он включает в себя смешивание диоксида титана с источником углерода в стехиометрическом соотношении, прижимая смесь в блоки или гранулы, и нагревать его при высоких температурах (обычно 1700–2300 ° C) в инертной или восстанавливающей атмосфере (водород или аргон).

Химическая реакция:

Tio 2+3c → tic +2co

Этот процесс требует высокой чистоты TIO₂ и углерода для минимизации примесей в конечном продукте. Смесь часто заполнена шариком, чтобы обеспечить однородность перед нагреванием. Карботермическое снижение является экономически эффективным и масштабируемым, но требует точного контроля температуры и управления атмосферой, чтобы предотвратить нежелательные побочные реакции, такие как образование оксикарбидов титана или остатки свободного углерода.

2. Прямая карбонизация

В этом методе металлический титановый порошок смешивается с углеродным порошком и нагревают до 1500–1700 ° C в атмосфере водорода. Реакция образует тик напрямую:

Ti+c → tic

Этот метод ограничен доступностью и стоимостью тонкого титанового порошка и сложностью контроля реакции. Тем не менее, он предлагает более простой путь реакции без промежуточного образования оксидов.

3. Самопроизводительный высокотемпературный синтез (SHS)

SHS-это метод синтеза сжигания, в котором экзотермическая реакция между диоксидом титана, углерода, а иногда и другими добавками инициирует самоподдерживающуюся реакцию, быстро продуцирующую TIC при высоких температурах.

Пример реакции:

Tio 2+c+2mg → tic+2mgo

SHS предлагает такие преимущества, как более низкий внешний ввод энергии и производство порошков TIC нано-размера. Тем не менее, он может создавать порошки с переменными размерами частиц и может потребовать дальнейшей обработки для достижения однородности.

4. Химическое осаждение пара (сердечно -сосудистые заболевания)

Этот метод включает в себя реакцию тетрахлорида титана (тикла) с углеводородами, такими как метатан, в присутствии водорода при повышенных температурах. Тики отложения на субстратах в виде тонких пленок или порошков.

Пример реакции:

Ticl 4+ch 4→ tic +4hcl

ССЗ обеспечивает точный контроль морфологии и состава TIC, но включает в себя сложное оборудование и обработку коррозионных газов, что делает его менее распространенным при производстве объемного порошка.

5. Механическое легирование и реактивное мяч

Титановые и углеродные порошки разворачиваются вместе на высокоэнергетических шаровых мельницах, вызывая механические сплавки, а иногда и самопроизводительные реакции образуют TIC при более низких температурах, чем традиционные методы.

Этот метод является универсальным и может производить мелкие порошки с контролируемыми размерами частиц, но может ввести загрязнение из фрезерования среды, требуя тщательного выбора измельчающих материалов и условий.

Подробный процесс производства карбида титана

Шаг 1: Приготовление сырья

- Очистка: диоксид титана очищается для удаления примесей, таких как магний, кальций, алюминий, кремний и оксиды железа, которые могут отрицательно влиять на качество TIC.

- Снижение размера частиц: как диоксид титана, так и источники углерода являются изысканными до тонкими порошками, чтобы повысить площадь поверхности и эффективность реакции.

- Смешивание: порошки смешивают в точных стехиометрических соотношениях, обычно с тио -углеродом при молярном соотношении 1: 3 для снижения карботермального. Смешивание часто выполняется с использованием шариковых мельниц или высокоскоростных миксеров для обеспечения однородности.

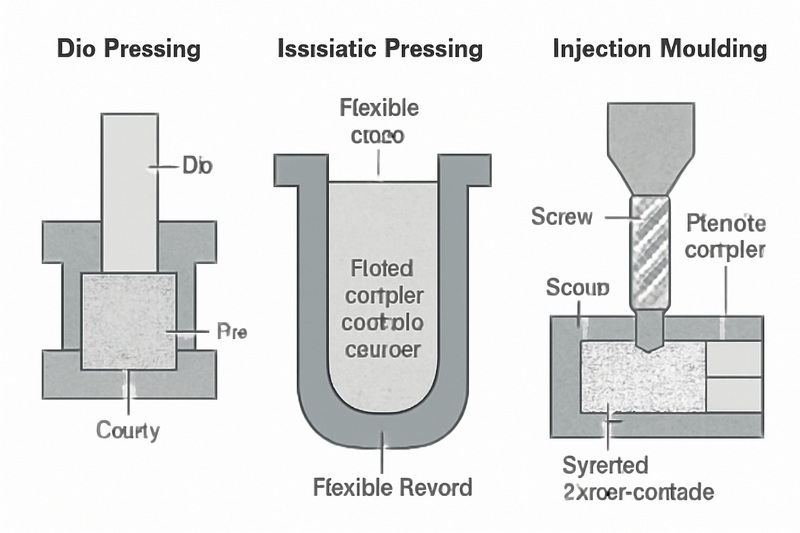

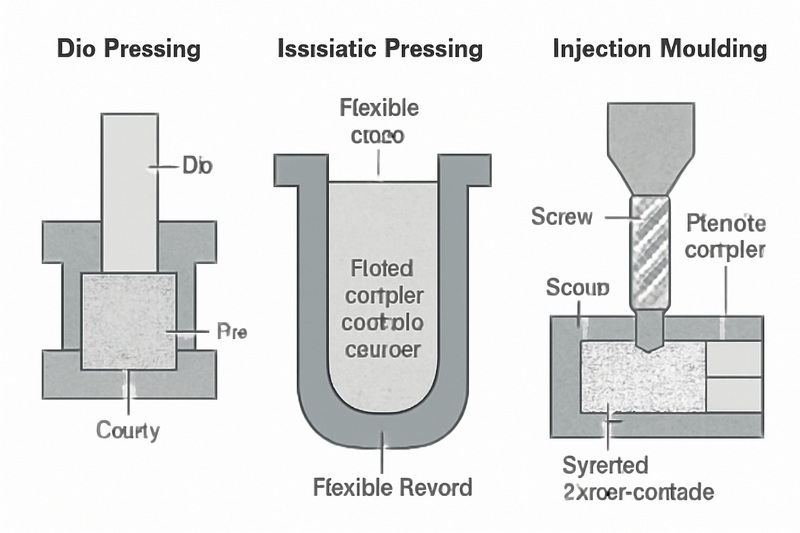

Шаг 2: формирование и привязка

- Смешанные порошки объединяются с такими связями, как высота или патока, чтобы облегчить уплотнение.

- Смесь формируется в гранулы, блоки или зеленые компакты с использованием прессовающих машин под давлением 150–200 МПа.

Шаг 3: Тепловая обработка и карбинизация

- Компакты в форме нагреваются в печи с сопротивлением, индукционными печи или печи трубки под инертными или восстанавливающими атмосферами.

- Температура повышается постепенно до 1400–3000 ° C, при этом большинство промышленных процессов работают между 1700–2300 ° C.

- Во время нагрева происходит карботермическое восстановление, превращение TiO₂ и углерода в TIC и выпуская газовой газ.

Шаг 4: охлаждение и пульверизация

- После завершения реакции продукт охлаждается в защитной атмосфере, чтобы избежать окисления.

- Затем сплошные тико -блоки раздавлены и заземляют для получения тонких порошков TIC, подходящих для дальнейшего применения.

Шаг 5: Очистка и контроль качества

- Примеси и свободный углерод минимизируются за счет дополнительных этапов очистки, таких как выщелачивание кислоты или магнитное разделение.

- Последний порошок TIC анализируется на распределение, чистоту, фазовую композицию и твердость частиц, чтобы обеспечить его соответствие промышленным стандартам.

Применение карбида титана

Из -за его исключительных свойств используется карбид титана в:

- Промышленные режущие инструменты: цементированные карбиды с TIC используются для обработки стали, чугуна и других твердых материалов. TIC усиливает твердость и устойчивость к износу в композитах карбида вольфрама.

- Военные и аэрокосмическая промышленность: компоненты, требующие высокой твердости и тепловой стабильности, такие как покрытие брони и тепловые щиты.

- Рабочивание и бурение: устойчивые к износу покрытия и инструменты для разведки нефти и минералов, включая буровые биты и режущие края.

- Металлургия: в качестве добавок для улучшения твердости и износостойкости металлических сплавов и в качестве тиглевых материалов для высокотемпературных процессов.

- Строительство: прочные материалы для абразивного и структурного применения, включая износные пластины и режущие инструменты.

Заглядывая в будущее, карбид титана готов играть еще более значительную роль в новых технологиях. Его использование в передовых аэрокосмических компонентах, высокоэффективных покрытиях и аддитивном производстве быстро расширяется. Исследователи изучают нано-инженерные композиты TIC для улучшения механических свойств и теплопроводности. Кроме того, разработка экологически чистых методов производства набирает обороты, стремясь уменьшить углеродный след производства карбидов титана.

Заключение

Таким образом, производство карбида титана представляет собой сложный процесс, который зависит от качества сырья и выбора метода синтеза. Диоксид титана с высокой точностью и источники углерода образуют основную цепь синтеза TIC, в то время как дополнительные материалы, такие как связующие и восстанавливающие агенты, способствуют формированию и эффективности реакции. Различные методы производства, в том числе карботермическое сокращение, прямую карбонизация, SHS, ССЗ и механическое легирование, предлагают различные преимущества и проблемы в зависимости от желаемых свойств и применения TIC.

По мере того, как промышленные требования развиваются, так же и технологии и материалы, используемые в производстве TIC. Продолжающиеся инновации обещают разблокировать новые приложения и повысить устойчивость этого жизненно важного материала, обеспечивая его актуальность в течение десятилетий.

Часто задаваемые вопросы (часто задаваемые вопросы)

1. Какое основное сырье используется в производстве карбидов титана?

Основным сырью являются диоксид титана с высокой точностью (TIO₂) или металлический титановый порошок и источник углерода, такой как углеродный черный, нефтяной кокс или уголь.

2. Почему диоксид титана предпочтительнее металлического титана при производстве TIC?

Диоксид титана является более распространенным и экономически эффективным. Карботермическое снижение TiO₂ с углеродом легче масштабировать промышленность по сравнению с прямой карбонизацией металлического титанового порошка, что является дорогостоящим и трудно подготовить мелко.

3. Какую роль играют связующие в процессе производства карбида титана?

Связывание, такие как высота или патока, помогают в формировании и уплотнении смеси сырья перед термообработкой, обеспечивая однородность и структурную целостность во время карбурации.

4. Чем метод самопроизводительного синтеза высокого уровня (SHS) отличается от карботермического восстановления?

SHS является синтезом сжигания, который использует экзотермические реакции для быстрого вырабатывания TIC с меньшей внешней энергией, часто приводя к нано-размером порошкам, в то время как карботермическое снижение требует устойчивых высоких температур в течение более длительных периодов.

5. Какие примеси должны контролироваться в карбиде титана?

Примеси, такие как оксиды магния, кальция, алюминий, кремний и железо, должны быть сведены к минимуму, поскольку они могут образовывать нежелательные карбиды, распадаться и влиять на его механические свойства.