Menu di contenuto

● Introduzione alla polvere di carburo di titanio

● Panoramica dei metodi di produzione in polvere in carburo di titanio

● 1. Metodo di riduzione del carbotermico

>> Descrizione del processo

>> Passaggi dettagliati

>> Vantaggi

>> Limitazioni

● 2. Metodo di carbonizzazione diretta

>> Descrizione del processo

>> Dettagli del processo

>> Vantaggi

>> Limitazioni

● 3. Deposizione di vapore chimico (CVD)

>> Descrizione del processo

>> Dettagli del processo

>> Vantaggi

>> Limitazioni

● 4. Riduzione carbotermica ad alta frequenza

>> Descrizione del processo

>> Dettagli del processo

>> Vantaggi

● 5. Tecnologia reattiva di macinazione a sfera

>> Descrizione del processo

>> Dettagli del processo

>> Vantaggi

>> Limitazioni

● Controllo e purificazione della qualità

● Considerazioni industriali nella produzione di polvere in carburo di titanio

● Misure di impatto e sicurezza ambientale

● Progressi e tendenze future nella produzione di polvere in carburo di titanio

● Riepilogo dei parametri di produzione chiave

● Applicazioni di polvere di carburo di titanio

● Conclusione

● Domande frequenti (FAQ)

>> 1. Qual è il metodo più comune per produrre polvere di carburo di titanio?

>> 2. Perché è preferita la riduzione del carbothermal per la produzione di TIC?

>> 3. Quali sono le sfide del metodo di carbonizzazione diretta?

>> 4. In che modo la deposizione di vapore chimico produce polvere di carburo di titanio?

>> 5. Quale ruolo svolge la purificazione nella produzione di polvere di tic?

La polvere di carburo di titanio (TIC) è un materiale critico ampiamente utilizzato in varie applicazioni industriali, tra cui carburi cementati, utensili da taglio, rivestimenti resistenti all'usura ed elettrodi. È valutato per la sua eccezionale durezza, elevato punto di fusione, stabilità chimica e eccellente conducibilità termica ed elettrica. Come impresa ad alta tecnologia impegnata nella ricerca, nella produzione e nelle vendite di I prodotti in carburo per le perforazioni industriali, militari, metallurgiche, per la perforazione del petrolio, minerario e applicazioni di costruzione, è essenziale comprendere il processo di produzione standard della polvere in carburo di titanio. Questo articolo fornisce una panoramica completa del processo di produzione in polvere in carburo di titanio, esplorando i principali metodi di sintesi, attrezzature e misure di controllo della qualità.

Introduzione alla polvere di carburo di titanio

Il carburo di titanio è una polvere metallica grigia con una struttura cristallina cubica (FCC) centrata sul viso simile al NaCl, che mostra una notevole durezza secondo solo a Diamond. Ha un punto di fusione di circa 3140 ° C e un punto di ebollizione intorno a 4820 ° C. Il TIC è chimicamente stabile, insolubile in acqua e resistente a molti acidi, rendendolo adatto per ambienti difficili. Le sue proprietà lo rendono indispensabile nella produzione di materiali resistenti all'usura, cermetti, leghe resistenti al calore e apparecchiature a vuoto ad alta temperatura.

Panoramica dei metodi di produzione in polvere in carburo di titanio

Esistono diversi metodi per la produzione di polvere in carburo di titanio, ciascuno con vantaggi e limitazioni unici. Il metodo industriale più utilizzato è la riduzione del carbothermal, ma altri metodi come la carbonizzazione diretta, la deposizione di vapore chimico (CVD), la riduzione carbotermica a induzione ad alta frequenza e la fresatura reattiva delle sfere sono anche impiegati a seconda delle caratteristiche di polvere desiderate.

1. Metodo di riduzione del carbotermico

Descrizione del processo

La riduzione del carbotermico è il metodo industriale più comunemente usato a causa della sua efficacia in termini di costi e scalabilità. Implica la riduzione del biossido di titanio (tiO₂) con carbonio (di solito nero carbone) ad alte temperature che vanno da 1700 ° C a 2300 ° C, in genere tenuto per 10 a 24 ore.

La reazione chimica è:

TiO 2(s)+3c (s) → tic (s)+2co (g)

Passaggi dettagliati

-Preparazione delle materie prime: le polveri di ad alta purezza tio₂ e black di carbonio vengono pesati e miscelati accuratamente, spesso utilizzando mulini a sfere ad alta energia per garantire l'uniformità.

- Pressing: la miscela di polvere viene premuta in blocchi o pellet per migliorare il contatto tra le particelle e facilitare la reazione di riduzione.

-Riduzione ad alta temperatura: i blocchi pressati vengono riscaldati in un forno a tubo di carbonio o forno elettrici sotto un'atmosfera inerte o riducente (idrogeno o argon) a 1900-2300 ° C. Questo passaggio induce la reazione di riduzione carbotermica che forma Tic.

- raffreddamento e polverizzazione: dopo la reazione, i blocchi vengono raffreddati e quindi macinati usando mulini a sfera o mulini a getto per ottenere polvere di carburo di titanio fine.

- Purificazione: la polvere può subire un lavaggio dell'acido (usando acido cloridrico, acido nitrico o acido solforico) per rimuovere le impurità residue e migliorare la purezza.

Vantaggi

- Economico e adatto per la produzione su larga scala.

- Utilizza materie prime prontamente disponibili.

- produce polvere di tic con buona stechiometria e distribuzione delle dimensioni delle particelle.

Limitazioni

- Alto consumo di energia a causa di temperature elevate.

- lunghi tempi di reazione.

- Difficoltà nel controllo della dimensione delle particelle del sottosicroni e dell'agglomerazione.

2. Metodo di carbonizzazione diretta

Descrizione del processo

Questo metodo prevede la reazione diretta della polvere di titanio metallico con polvere di carbonio ad alte temperature (da 1500 ° C a 1700 ° C) in un'atmosfera di idrogeno.

La reazione chimica è:

Ti (s)+c (s) → tic (s)

Dettagli del processo

- La polvere di titanio (spesso dimensione del submicrone) viene miscelata con nero di carbonio e pressata in pellet.

- I pellet sono riscaldati in un contenitore di grafite all'interno di una fornace con atmosfera idrogeno.

- La reazione procede da 5 a 20 ore, formando TIC.

- Il prodotto viene quindi macinato in polvere fine e purificato chimicamente se necessario.

Vantaggi

- produce polvere di tic altamente pura.

- Bassa temperatura di reazione rispetto alla riduzione carbotermica.

Limitazioni

- La preparazione della polvere di titanio submicrone è difficile e costosa.

- I reagenti tendono ad agglomerarsi, che richiedono ulteriore macinatura.

- meno comunemente usato su scala industriale.

3. Deposizione di vapore chimico (CVD)

Descrizione del processo

CVD sintetizza la polvere di TIC reagendo il tetracloruro di titanio (TICL₄) con idrogeno e una fonte di carbonio (idrocarburi) ad alte temperature su un substrato di filamento riscaldato.

Dettagli del processo

- Il vapore di Ticl₄ è miscelato con idrogeno e idrocarburi come metano o benzene.

- La miscela di gas passa sopra un tungsteno o un filamento di carbonio riscaldato.

- I cristalli TIC si depositano direttamente sul filamento.

- La polvere viene raccolta dopo la deposizione.

Vantaggi

- Produce TIC ad alta purezza con morfologia controllata.

- Adatto alla produzione di particelle fine.

Limitazioni

- Bassa resa di produzione e scalabilità limitata.

- I reagenti corrosivi richiedono una gestione speciale.

- Alta complessità e costi operativi.

4. Riduzione carbotermica ad alta frequenza

Descrizione del processo

Questo metodo utilizza il riscaldamento a induzione ad alta frequenza a blocchi di tio₂ e di carbonio pressato a calore in un'atmosfera inerte (Argon), promuovendo la riduzione del carbotermico.

Dettagli del processo

- Le polveri di tio₂ e carbone sono miscelate in rapporti specifici e macinazione a sfera.

- La miscela viene premuta in blocchi e posizionata in un crogiolo di grafite.

- Il crogiolo è riscaldato da apparecchiature di induzione ad alta frequenza a circa 500A corrente.

- La reazione procede per circa 20 minuti sotto protezione dell'argon.

- Dopo il raffreddamento, il prodotto viene macinato in polvere di tic ultra-fine.

Vantaggi

- breve tempo di reazione.

- Efficienza energetica a causa del rapido riscaldamento.

- produce polvere di dimensioni di particelle fine.

5. Tecnologia reattiva di macinazione a sfera

Descrizione del processo

La fresatura a sfera reattiva utilizza energia meccanica per indurre reazioni chimiche tra leghe di titanio o titanio e polveri di carbonio durante la fresatura.

Dettagli del processo

- La polvere di titanio e il carbonio vengono caricati in un mulino a sfera ad alta energia.

- Gli impatti meccanici inducono reazioni a stato solido che formano TIC.

- Il processo può essere controllato per produrre polveri nano-cristalline.

Vantaggi

- Sintesi di temperatura inferiore.

- Può produrre polveri di dimensioni nano.

- Adatto a applicazioni su scala di laboratorio e specializzate.

Limitazioni

- Processo di reazione lento.

- Scalabilità limitata per la produzione di massa.

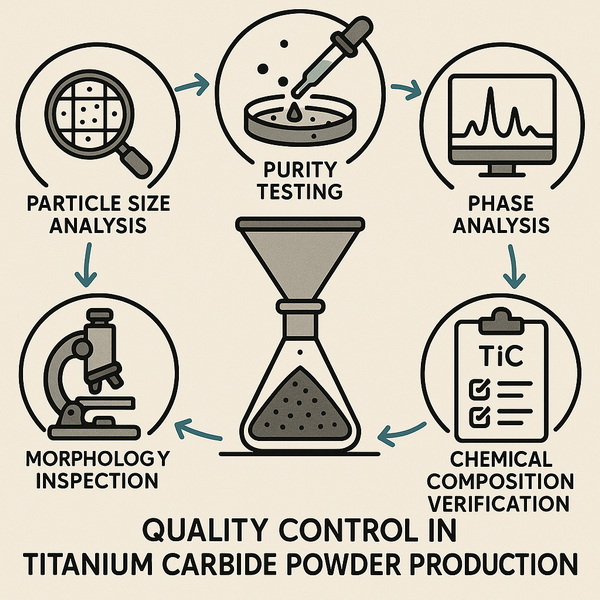

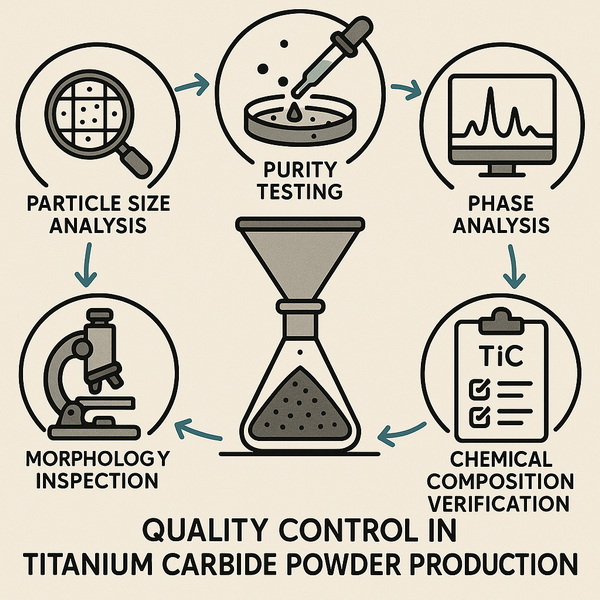

Controllo e purificazione della qualità

Dopo la sintesi, la polvere in carburo di titanio subisce diverse fasi di controllo di qualità:

- Analisi delle dimensioni delle particelle: assicura che la polvere soddisfi le specifiche per la distribuzione delle dimensioni delle particelle.

- Test di purezza: il lavaggio dell'acido rimuove ossidi e impurità residue.

- Analisi di fase: la diffrazione dei raggi X (XRD) conferma la purezza di fase TIC.

- Ispezione morfologica: la microscopia elettronica esamina la forma delle particelle e l'agglomerato.

- Composizione chimica: l'analisi elementare verifica la stechiometria.

Considerazioni industriali nella produzione di polvere in carburo di titanio

La produzione di polvere di carburo di titanio su scala industriale richiede un'attenta considerazione di diversi fattori oltre alle reazioni chimiche di base. Questi includono il consumo di energia, la durata delle attrezzature, le normative ambientali e la gestione dei costi. I forni ad alta temperatura utilizzati nella riduzione carbotmica devono essere progettati per resistere al calore estremo e ai gas corrosivi generati durante il processo. Il monitoraggio continuo della composizione della temperatura e dell'atmosfera è essenziale per mantenere la qualità del prodotto e prevenire la contaminazione.

Inoltre, la scelta della fonte di carbonio può influenzare le proprietà finali in polvere. Sono comunemente usati il nero di carbonio, la grafite e il carbonio attivo, ognuno che impartisce diverse caratteristiche della polvere di tic. La dimensione delle particelle e la purezza delle materie prime influenzano direttamente la cinetica di reazione e la morfologia della polvere risultante.

Misure di impatto e sicurezza ambientale

La produzione di polvere di carburo di titanio comporta processi ad alta temperatura che consumano energia significativa e generano sottoprodotti gassosi come il monossido di carbonio. Sono necessari adeguati sistemi di ventilazione e trattamento del gas per mitigare l'inquinamento ambientale e garantire la sicurezza dei lavoratori. Il riciclaggio di Off-Gase e Sistemi di recupero del calore può migliorare la sostenibilità complessiva del processo di produzione.

La gestione delle polveri di tic fine richiede rigidi protocolli di sicurezza per prevenire pericoli per inalazione e esplosioni di polvere. Le attrezzature per la protezione individuale (DPI), i sistemi di raccolta della polvere e la formazione regolare per la sicurezza sono componenti fondamentali di un ambiente di produzione sicuro.

Progressi e tendenze future nella produzione di polvere in carburo di titanio

La ricerca continua a migliorare l'efficienza e la qualità della produzione di polvere in carburo di titanio. Vengono esplorati nuovi metodi di sintesi come la riduzione carbotermica assistita dal plasma e il riscaldamento a microonde per ridurre il consumo di energia e i tempi di reazione. Inoltre, lo sviluppo di polveri TIC di dimensioni nano con morfologia controllata apre nuove possibilità per materiali e rivestimenti compositi avanzati.

Le tecnologie di automazione e monitoraggio digitale sono sempre più integrate nelle linee di produzione per migliorare la precisione e ridurre l'errore umano. Questi progressi contribuiscono a una qualità del prodotto più coerente e ai costi operativi più bassi.

Riepilogo dei parametri di produzione chiave

| Parametro Impatto |

tipico della gamma |

sulla qualità del prodotto |

| Temperatura |

1700 ° C - 2300 ° C. |

Temperature più elevate migliorano il completamento della reazione ma aumentano i costi energetici |

| Tempo di reazione |

10 - 24 ore |

Tempi più lunghi garantiscono una conversione completa ma riduci il throughput |

| Fonte di carbonio |

Black di carbonio, grafite, carbonio attivo |

Colpisce la purezza della polvere e la morfologia delle particelle |

| Atmosfera |

Argon, idrogeno o vuoto |

Previene l'ossidazione e la contaminazione |

| Dimensione delle particelle di materie prime |

Submicron a Micron Scale |

Influenze cinetiche di reazione e dimensione finale della polvere |

Applicazioni di polvere di carburo di titanio

- Carbidi cementati: TIC è un componente chiave negli utensili da taglio a base di carburo di tungsteno, migliorando la durezza e la resistenza all'usura.

- Rivestimenti resistenti all'usura: utilizzati nei rivestimenti per le attrezzature minerarie e di perforazione.

- Abrasivi: utilizzati in ruote macinate e composti di lucidatura.

- Elettrodi: impiegati in lampade ad arco e lavorazione di scarico elettrico.

-Materiali ad alta temperatura: utilizzato in leghe resistenti al calore e attrezzature a vuoto.

Conclusione

Il processo di produzione standard per la polvere di carburo di titanio ruota principalmente attorno alla riduzione carbotermica del biossido di titanio con carbonio a temperature elevate, favorita per il suo costo-efficacia e la scalabilità. Metodi alternativi come la carbonizzazione diretta, la deposizione di vapore chimico, il riscaldamento a induzione ad alta frequenza e la fresatura a sfere reattivi offrono diversi vantaggi nella purezza, nel controllo delle dimensioni delle particelle e nella scala di produzione. Ogni metodo prevede passaggi critici di preparazione delle materie prime, reazione ad alta temperatura, macinazione delle polveri e purificazione per garantire polvere di tic di alta qualità adatto a applicazioni industriali esigenti. La produzione su scala industriale deve anche affrontare l'efficienza energetica, l'impatto ambientale e la sicurezza. I progressi nelle tecnologie di sintesi e l'automazione promettono di migliorare la qualità del prodotto e ridurre i costi in futuro, supportando la crescente domanda di polvere di carburo di titanio in diversi settori.

Domande frequenti (FAQ)

1. Qual è il metodo più comune per produrre polvere di carburo di titanio?

Il metodo industriale più comune è la riduzione del carbotermico, che prevede la riduzione del biossido di titanio con carbonio a temperature elevate tra 1700 ° C e 2300 ° C per produrre polvere di tic in modo efficiente ed economico.

2. Perché è preferita la riduzione del carbothermal per la produzione di TIC?

La riduzione del carbothermal è preferita perché utilizza materie prime economiche, è scalabile per grandi volumi di produzione e produce polvere di tic con buona purezza e distribuzione delle dimensioni delle particelle.

3. Quali sono le sfide del metodo di carbonizzazione diretta?

La carbonizzazione diretta richiede polvere di titanio sottomicrron, che è difficile e costoso da preparare. Il processo di reazione può portare ad agglomerati e richiede ulteriori fasi di macinazione e purificazione.

4. In che modo la deposizione di vapore chimico produce polvere di carburo di titanio?

Il CVD produce TIC reagendo il tetracloruro di titanio con idrogeno e idrocarburi ad alte temperature, depositando cristalli di TIC su filamenti riscaldati. Questo metodo produce polveri ad alta purezza ma ha un basso rendimento di produzione e costi elevati.

5. Quale ruolo svolge la purificazione nella produzione di polvere di tic?

La purificazione rimuove gli ossidi residui e le impurità dalla polvere, migliorando la purezza chimica e le prestazioni. Il lavaggio e la setacciatura degli acidi sono fasi di purificazione comuni per garantire polvere di tic di alta qualità.