Меню вмісту

● Вступ до карбідного порошку титану

● Огляд методів виробництва порошку карбіду титану

● 1. Метод карботермального зменшення

>> Опис процесу

>> Детальні кроки

>> Переваги

>> Обмеження

● 2. Прямий метод карбонізації

>> Опис процесу

>> Деталі обробки

>> Переваги

>> Обмеження

● 3. Хімічне осадження пари (CVD)

>> Опис процесу

>> Деталі обробки

>> Переваги

>> Обмеження

● 4. Високочастотна індукційна карботермальна зменшення

>> Опис процесу

>> Деталі обробки

>> Переваги

● 5. Технологія фрезенту реактивної кулі

>> Опис процесу

>> Деталі обробки

>> Переваги

>> Обмеження

● Контроль якості та очищення

● Промислові міркування у виробництві порошку карбіду титану

● Заходи впливу та безпеки навколишнього середовища

● Успіхи та майбутні тенденції у виробництві порошку карбіду титану

● Підсумок ключових параметрів виробництва

● Застосування порошку карбіду титану

● Висновок

● Часті запитання (FAQ)

>> 1. Який найпоширеніший метод вироблення титанового карбідного порошку?

>> 2. Чому карботермальне скорочення відвіряє для виробництва TIC?

>> 3. Які проблеми методу прямої карбонізації?

>> 4. Як хімічне осадження пари виробляє титановий карбідний порошок?

>> 5. Яку роль відіграє очищення у виробництві порошку TIC?

Порошок карбіду титану (TIC) є критичним матеріалом, широко використовується в різних промислових програмах, включаючи цементовані карбіди, ріжучі інструменти, стійкі до зносу покриття та електроди. Його цінують за виняткову твердість, високу температуру плавлення, хімічну стабільність та відмінну теплову та електричну провідність. Як високотехнологічне підприємство, яке займається дослідженнями, виробництвом та продажами Продукти карбіду для промислових, військових, металургійних, нафтових буріння, інструментів для видобутку та будівельних застосувань, розуміння стандартного виробничого процесу виробництва порошку карбіду титану є важливим. Ця стаття надає всебічний огляд процесу виробництва порошків карбіду титану, вивчаючи основні методи синтезу, обладнання та заходи контролю якості.

Вступ до карбідного порошку титану

Карбід титану-це сірий металевий порошок з орієнтованою на обличчя кубічну (FCC) кристалічну структуру, подібну до NaCl, що демонструє неабияку твердість, поступаючись лише алмазу. Він має температуру плавлення приблизно 3140 ° C і температуру кипіння - 4820 ° C. TIC хімічно стійкий, нерозчинний у воді і стійкий до багатьох кислот, що робить його придатним для суворого середовища. Його властивості роблять його незамінним у виробництві зносостійких матеріалів, цермети, теплостійких сплавах та високотемпературному вакуумному обладнанні.

Огляд методів виробництва порошку карбіду титану

Існує кілька методів для виробництва порошку карбіду титану, кожен з унікальними перевагами та обмеженнями. Найбільш широко застосовуваний промисловий метод-це карботермальне відновлення, але інші методи, такі як пряма карбонізація, хімічне осадження пари (ССЗ), високочастотна індукційна карботермальна відновлення та фрезерне фрезерування кулі залежно від бажаних характеристик порошку.

1. Метод карботермального зменшення

Опис процесу

Карботермальне зниження є найбільш часто використовуваним промисловим методом завдяки його економічній ефективності та масштабованості. Він передбачає зменшення діоксиду титану (Tio₂) з вуглецем (зазвичай вуглецевим чорним) при високих температурах від 1700 ° С до 2300 ° С, як правило, утримується протягом 10 - 24 годин.

Хімічна реакція:

Tio 2(s)+3c (s) → tic (s)+2co (g)

Детальні кроки

-Підготовка сировини: Тіо з високою чистотою та вуглецеві чорні порошки зважують і ретельно змішують, часто використовуючи високоенергетичні кулькові млини для забезпечення рівномірності.

- Натиснення: Порошкова суміш притискається в блоки або гранули для поліпшення контакту між частинками та полегшення реакції відновлення.

-Високотемпературне відновлення: Пресовані блоки нагріваються в печі з вуглецевою трубкою або електричну печі під інертною або відновлюючою атмосферою (водню або аргоном) при 1900-2300 ° C. Цей крок викликає реакцію карботермальної відновлення, утворюючи тик.

- Охолодження та пульверизація: після реакції блоки охолоджуються, а потім мелену за допомогою кульових млинів або реактивних млинів для отримання тонкого титанового карбідного порошку.

- Очищення: Порошок може зазнати промивання кислоти (за допомогою соляної кислоти, азотної кислоти або сірчаної кислоти) для видалення залишків домішок та поліпшення чистоти.

Переваги

- Економічний і підходить для масштабного виробництва.

- Використовує легко доступну сировину.

- виробляє тик -порошок з хорошою стехіометрією та розподілом розміру частинок.

Обмеження

- Високе споживання енергії внаслідок підвищених температур.

- тривалий час реакції.

- Складність контролю розміру частинок субмікрону та агломерації.

2. Прямий метод карбонізації

Опис процесу

Цей метод включає пряму реакцію металевого титанового порошку з вуглецевим порошком при високих температурах (1500 ° С до 1700 ° С) в атмосфері водню.

Хімічна реакція:

Ti (s)+c (s) → tic (s)

Деталі обробки

- Порошок титану (часто розмір субмікрону) змішується з вуглецевим чорним кольором і притискається в гранули.

- Гранули нагріваються в графітному контейнері в піч водневої атмосфери.

- Реакція триває протягом 5 - 20 годин, утворюючи тик.

- Потім продукт подрібнюють до дрібного порошку і хімічно очищають, якщо це необхідно.

Переваги

- виробляє високо чистий тик -порошок.

- Нижня температура реакції порівняно з карботермальним зниженням.

Обмеження

- Підготовка субмікронного титанового порошку складна і дорога.

- Реаканти, як правило, агломератують, вимагаючи додаткового шліфування.

- рідше використовується в промисловому масштабі.

3. Хімічне осадження пари (CVD)

Опис процесу

CVD синтезує тик -порошок шляхом реагування титанового тетрахлориду (TICL₄) з воднем та джерелом вуглецю (вуглеводні) при високих температурах на нагрітому підкладці нитки.

Деталі обробки

- пари Ticl₄ змішують з водневими та вуглеводними, такими як метан або бензол.

- Газова суміш проходить над нагрітою вольфрамом або вуглецевою ниткою.

- Тічні кристали відкладають безпосередньо на нитку.

- Порошок збирають після осадження.

Переваги

- виробляє високу чистоту з контрольованою морфологією.

- підходить для виробництва дрібних частинок.

Обмеження

- Низький вихід виробництва та обмежена масштабованість.

- Корозійні реагенти потребують спеціального поводження.

- Висока операційна складність та вартість.

4. Високочастотна індукційна карботермальна зменшення

Опис процесу

Цей метод використовує високочастотне індукційне нагрівання для швидкого теплового пресованого блоку Tio₂ та вуглецевої суміші в інертній атмосфері (ARGON), що сприяє зменшенню карботермальних речовин.

Деталі обробки

- Tio₂ та вугільні порошки змішані в конкретних співвідношеннях і кульових фрезерованих.

- Суміш притискається в блоки і поміщають у графіт -тиглі.

- Тигель нагрівається високочастотним індукційним обладнанням приблизно до 500A струму.

- Реакція триває близько 20 хвилин за захистом Аргона.

- Після охолодження продукт подрібнюють у надпробіту тику порошку.

Переваги

- короткий час реакції.

- Енергоефективне внаслідок швидкого нагрівання.

- виробляє порошок розміру дрібного розміру.

5. Технологія фрезенту реактивної кулі

Опис процесу

Реактивна кульова фрезер використовує механічну енергію для індукції хімічних реакцій між титановими або титановими сплавами та вуглецевими порошками під час фрезерування.

Деталі обробки

- Порошок титану та вуглець завантажуються на високоенергетичний кульковий млин.

- Механічні удари індукують твердотільні реакції, що утворюють TIC.

- Процес можна контролювати для виробництва нанокристалічних порошків.

Переваги

- Синтез нижчої температури.

- може виробляти порошки нано-розміру.

- Підходить для лабораторних та спеціалізованих програм.

Обмеження

- Повільний процес реакції.

- обмежена масштабованість для масового виробництва.

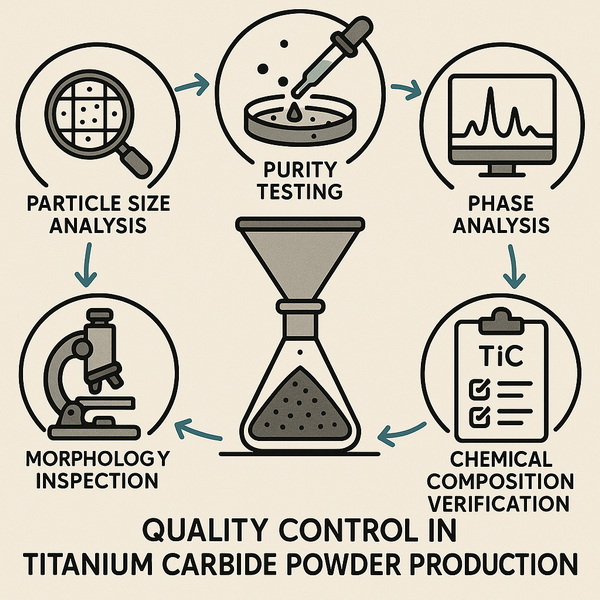

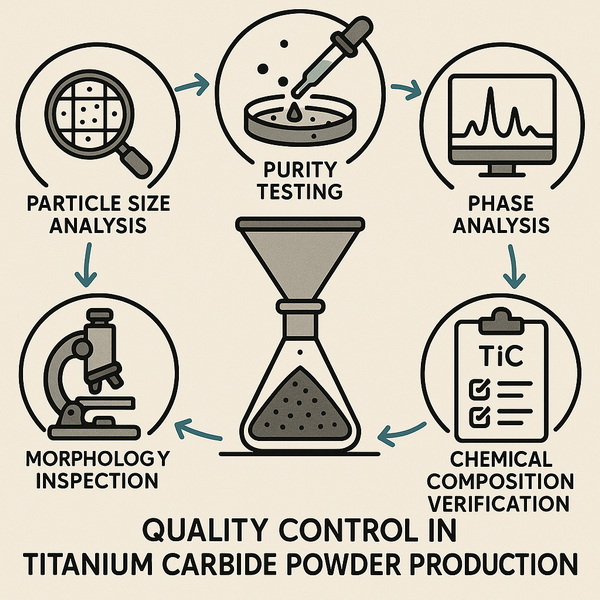

Контроль якості та очищення

Після синтезу порошок карбіду титану зазнає декількох кроків контролю якості:

- Аналіз розміру частинок: гарантує, що порошок відповідає специфікаціям розподілу розміру частинок.

- Випробування на чистоту: промивання кислоти видаляє залишкові оксиди та домішки.

- Фазовий аналіз: рентгенівська дифракція (XRD) підтверджує чистоту тику фази.

- Інспекція морфології: Електронна мікроскопія вивчає форму частинок та агломерацію.

- Хімічний склад: Елементальний аналіз перевіряє стехіометрію.

Промислові міркування у виробництві порошку карбіду титану

Виробництво порошку карбіду титану в промисловому масштабі вимагає ретельного розгляду декількох факторів, що перевищують основні хімічні реакції. Сюди входять споживання енергії, довговічність обладнання, екологічні норми та управління витратами. Високотемпературні печі, що використовуються в карботермальному відновленні, повинні бути розроблені для витримки екстремального тепла та корозійних газів, що утворюються під час процесу. Постійний моніторинг температури та складу атмосфери має важливе значення для підтримки якості продукції та запобігання забрудненню.

Більше того, вибір джерела вуглецю може впливати на остаточні властивості порошку. Зазвичай використовуються вуглець чорного, графітового та активованого вуглецю, кожна з яких надає різні характеристики порошку тику. Розмір частинок та чистота сировини безпосередньо впливають на кінетику реакції та морфологію отриманого порошку.

Заходи впливу та безпеки навколишнього середовища

Виробництво порошку карбіду титану включає високотемпературні процеси, які споживають значну енергію та генерують газоподібні побічні продукти, такі як оксид вуглецю. Для зменшення забруднення навколишнього середовища та забезпечення безпеки працівників необхідні належні системи вентиляції та газу. Переробка систем відновлення та відновлення тепла може покращити загальну стійкість виробничого процесу.

Поводження з тонкими тикними порошками вимагає суворих протоколів безпеки для запобігання небезпекам інгаляції та вибухів пилу. Індивідуальне захисне обладнання (ЗІЗ), системи збору пилу та регулярне навчання з безпеки є критичними компонентами безпечного виробничого середовища.

Успіхи та майбутні тенденції у виробництві порошку карбіду титану

Дослідження продовжує підвищувати ефективність та якість виробництва порошку карбіду титану. Нові методи синтезу, такі як карботермальне зменшення карботермального та мікрохвильового нагріву та нагрівання мікрохвильової печі для скорочення споживання енергії та часу реакції. Крім того, розвиток нано-розмірів TIC-порошків з контрольованою морфологією відкриває нові можливості для передових композиційних матеріалів та покриттів.

Технології автоматизації та цифрового моніторингу все частіше інтегруються у виробничі лінії для підвищення точності та зменшення помилок людини. Ці досягнення сприяють більш послідовній якості продукції та зниженням експлуатаційних витрат.

Підсумок ключових параметрів виробництва

| Параметр |

типовий |

вплив діапазону на якість продукції |

| Температура |

1700 ° C - 2300 ° C |

Більш високі температури покращують завершення реакції, але збільшують витрати на енергію |

| Час реакції |

10 - 24 години |

Довші часи забезпечують повне перетворення, але зменшуйте пропускну здатність |

| Вуглецеве джерело |

Вуглець чорний, графіт, активований вуглець |

Впливає на чистоту порошку та морфологію частинок |

| Атмосфера |

Аргон, водень або вакуум |

Запобігає окисленню та забрудненню |

| Розмір частинок сировини |

Субмікрон до масштабу Мікрона |

Впливає на кінетику реакції та остаточний розмір порошку |

Застосування порошку карбіду титану

- цементовані карбіди: TIC- ключовий компонент у рулетних інструментах на основі вольфраму, підвищення твердості та стійкості до зносу.

- Стійкі носій покриття: Використовується в покритті для видобутку та бурового обладнання.

- Абразиви: використовуються в шліфувальних колесах та полірувальних сполуках.

- Електроди: використовуються в дугові світильники та електричній обробці розряду.

-Високотемпературні матеріали: використовуються в теплостійких сплавах та вакуумному обладнанні.

Висновок

Стандартний процес виробництва для порошку карбіду титану в першу чергу обертається навколо карботермального зниження діоксиду титану з вуглецем при високих температурах, що сприяє його економічній ефективності та масштабованості. Альтернативні методи, такі як пряма карбонізація, хімічне осадження пари, високочастотне індукційне нагрівання та реакційноздатне фрезерування кулі, пропонують різні переваги в чистоті, контролі розміру частинок та шкалі виробництва. Кожен метод включає критичні етапи підготовки сировини, високотемпературної реакції, подрібнення порошків та очищення для забезпечення високоякісного тику порошку, придатного для вимогливих промислових застосувань. Виробництво промислового масштабу також повинно вирішити енергоефективність, вплив на навколишнє середовище та безпеку. Успіхи в технологіях синтезу та автоматизації обіцяють підвищити якість продукції та зменшити витрати в майбутньому, підтримуючи зростаючий попит на порошок карбіду титану в різних секторах.

Часті запитання (FAQ)

1. Який найпоширеніший метод вироблення титанового карбідного порошку?

Найпоширенішим промисловим методом є карботермальне відновлення, яке передбачає зменшення діоксиду титану з вуглецем при високих температурах між 1700 ° С і 2300 ° С для ефективного та економічного виробництва тику порошку.

2. Чому карботермальне скорочення відвіряє для виробництва TIC?

Карботермальне зниження є кращим, оскільки воно використовує недорогу сировину, масштабується для великих обсягів виробництва і виробляє тик -порошок з хорошою чистотою та розподілом розміру частинок.

3. Які проблеми методу прямої карбонізації?

Пряма карбонізація вимагає субмікронного титанового порошку, що важко і дорого підготувати. Процес реакції може призвести до агломерації і вимагає додаткових етапів шліфування та очищення.

4. Як хімічне осадження пари виробляє титановий карбідний порошок?

CVD виробляє TIC шляхом реагування титанового тетрахлориду з водневими та вуглеводними при високих температурах, осідаючи кристали TIC на нагріті нитки. Цей метод дає порошки з високою чистотою, але має низьку врожайність виробництва та високі витрати.

5. Яку роль відіграє очищення у виробництві порошку TIC?

Очищення видаляє залишкові оксиди та домішки з порошку, покращуючи хімічну чистоту та продуктивність. Миття кислоти та просіювання-це загальні етапи очищення для забезпечення високоякісного тику.