Menu de contenu

● Introduction à la poudre de carbure de titane

● Aperçu des méthodes de production de poudre en carbure de titane

● 1. Méthode de réduction carbotherme

>> Description du processus

>> Étapes détaillées

>> Avantages

>> Limites

● 2. Méthode de carbonisation directe

>> Description du processus

>> Détails du processus

>> Avantages

>> Limites

● 3. Dépôt de vapeur chimique (CVD)

>> Description du processus

>> Détails du processus

>> Avantages

>> Limites

● 4. Réduction de carbotherme à induction à haute fréquence

>> Description du processus

>> Détails du processus

>> Avantages

● 5. Technologie réactive de fraisage à balle

>> Description du processus

>> Détails du processus

>> Avantages

>> Limites

● Contrôle et purification de la qualité

● Considérations industrielles dans la production de poudre en carbure de titane

● Impact environnemental et mesures de sécurité

● Progrès et tendances futures de la production de poudre en carbure de titane

● Résumé des paramètres de production clés

● Applications de poudre de carbure de titane

● Conclusion

● Questions fréquemment posées (FAQ)

>> 1. Quelle est la méthode la plus courante pour produire de la poudre de carbure de titane?

>> 2. Pourquoi la réduction carbothermale est-elle préférée pour la production de tic?

>> 3. Quels sont les défis de la méthode de la carbonisation directe?

>> 4. Comment le dépôt de vapeur chimique produit-il de la poudre de carbure de titane?

>> 5. Quel rôle joue la purification dans la production de poudre Tic?

La poudre de carbure de titane (TIC) est un matériau critique largement utilisé dans diverses applications industrielles, y compris des carbures cimentés, des outils de coupe, des revêtements résistants à l'usure et des électrodes. Il est apprécié pour sa dureté exceptionnelle, son point de fusion élevé, sa stabilité chimique et son excellente conductivité thermique et électrique. En tant qu'entreprise de haute technologie se livrant à la recherche, à la production et aux ventes de Les produits en carbure pour le forage industriel, militaire, métallurgique, le forage du pétrole, les outils d'exploitation minière et les applications de construction, la compréhension du processus de production standard de la poudre de carbure de titane est essentielle. Cet article fournit un aperçu complet du processus de production de poudre de carbure de titane, explorant les principales méthodes de synthèse, l'équipement et les mesures de contrôle de la qualité.

Introduction à la poudre de carbure de titane

Le carbure de titane est une poudre métallique grise avec une structure cristalline cubique centrée sur le visage (FCC) similaire à NaCl, présentant une dureté remarquable en deuxième position sur le diamant. Il a un point de fusion d'environ 3140 ° C et un point d'ébullition autour de 4820 ° C. Le tic est chimiquement stable, insoluble dans l'eau et résistant à de nombreux acides, ce qui le rend adapté à des environnements difficiles. Ses propriétés le rendent indispensable dans la fabrication de matériaux résistants à l'usure, de cermets, d'alliages résistants à la chaleur et d'équipement d'aspirateur à haute température.

Aperçu des méthodes de production de poudre en carbure de titane

Plusieurs méthodes existent pour produire de la poudre de carbure de titane, chacune avec des avantages et des limitations uniques. La méthode industrielle la plus largement utilisée est la réduction carbothermale, mais d'autres méthodes telles que la carbonisation directe, le dépôt de vapeur chimique (CVD), la réduction carbothermale à haute fréquence et le broyage à billes réactif sont également utilisés en fonction des caractéristiques de poudre souhaitées.

1. Méthode de réduction carbotherme

Description du processus

La réduction carbothermale est la méthode industrielle la plus couramment utilisée en raison de sa rentabilité et de son évolutivité. Il implique la réduction du dioxyde de titane (TiO₂) avec du carbone (généralement du noir de noir) à des températures élevées allant de 1700 ° C à 2300 ° C, généralement maintenue pendant 10 à 24 heures.

La réaction chimique est:

TIO 2(S) + 3C (S) → TIC (S) + 2CO (G)

Étapes détaillées

- Préparation des matières premières: les poudres de Tio₂ à haute pureté et de noir de carbone sont pesées et mélangées à fond, en utilisant souvent des moulichons à billes à haute énergie pour assurer l'uniformité.

- Appuyer: le mélange de poudre est pressé dans des blocs ou des granulés pour améliorer le contact entre les particules et faciliter la réaction de réduction.

- Réduction à haute température: les blocs pressés sont chauffés dans un four à tube de carbone ou un four électrique sous une atmosphère inerte ou réductrice (hydrogène ou argon) à 1900-2300 ° C. Cette étape induit la réaction de réduction carbothermale formant TIC.

- refroidissement et pulvérisation: Après la réaction, les blocs sont refroidis, puis broyés à l'aide de moulins à boulets ou de moulins à réaction pour obtenir de la poudre de carbure de titane fin.

- Purification: La poudre peut subir un lavage d'acide (en utilisant de l'acide chlorhydrique, de l'acide nitrique ou de l'acide sulfurique) pour éliminer les impuretés résiduelles et améliorer la pureté.

Avantages

- Économique et adapté à la production à grande échelle.

- utilise des matières premières facilement disponibles.

- Produit de la poudre Tic avec une bonne stoechiométrie et une distribution de la taille des particules.

Limites

- Consommation d'énergie élevée en raison de températures élevées.

- temps de réaction longs.

- Difficulté à contrôler la taille des particules submicroniques et l'agglomération.

2. Méthode de carbonisation directe

Description du processus

Cette méthode implique la réaction directe de la poudre de titane métallique avec de la poudre de carbone à des températures élevées (1500 ° C à 1700 ° C) dans une atmosphère d'hydrogène.

La réaction chimique est:

Ti (s) + c (s) → tic (s)

Détails du processus

- La poudre de titane (souvent de la taille submicronique) est mélangée avec du noir de carbone et pressée dans des pastilles.

- Les pastilles sont chauffées dans un récipient en graphite dans un four à atmosphère d'hydrogène.

- La réaction se déroule sur 5 à 20 heures, formant TIC.

- Le produit est ensuite moulu à la poudre fine et purifié chimiquement si nécessaire.

Avantages

- produit une poudre de tic hautement pure.

- Température de réaction plus faible par rapport à la réduction carbothermale.

Limites

- La préparation de la poudre de titane submicronique est difficile et coûteuse.

- Les réactifs ont tendance à agglomérer, nécessitant un broyage supplémentaire.

- Moins couramment utilisé à l'échelle industrielle.

3. Dépôt de vapeur chimique (CVD)

Description du processus

Le CVD synthétise la poudre TIC en réagissant au tétrachlorure de titane (TICL₄) avec de l'hydrogène et une source de carbone (hydrocarbures) à des températures élevées sur un substrat de filament chauffé.

Détails du processus

- La vapeur ticl₄ est mélangée avec de l'hydrogène et des hydrocarbures comme le méthane ou le benzène.

- Le mélange à gaz passe sur un tungstène chauffé ou un filament de carbone.

- Les cristaux tics déposent directement sur le filament.

- La poudre est récoltée après le dépôt.

Avantages

- produit un tic de haute pureté avec une morphologie contrôlée.

- Convient à la production de particules fines.

Limites

- Faible rendement de production et évolutivité limitée.

- Les réactifs corrosifs nécessitent une manipulation spéciale.

- Complexité opérationnelle élevée et coût.

4. Réduction de carbotherme à induction à haute fréquence

Description du processus

Cette méthode utilise un chauffage d'induction à haute fréquence pour chauffer rapidement les blocs pressés de Tio₂ et le mélange de carbone sous une atmosphère inerte (argon), favorisant une réduction carbothermale.

Détails du processus

- Le tio₂ et les poudres de charbon de bois sont mélangées dans des ratios spécifiques et des balles broyées.

- Le mélange est pressé dans des blocs et placé dans un creuset en graphite.

- Le creuset est chauffé par un équipement d'induction à haute fréquence à environ 500 A courant.

- La réaction se déroule pendant environ 20 minutes sous la protection de l'argon.

- Après refroidissement, le produit est broyé en poudre à ultra-fin.

Avantages

- Temps de réaction court.

- Econficalé en raison d'un chauffage rapide.

- Produit de la poudre de taille de particules fines.

5. Technologie réactive de fraisage à balle

Description du processus

Le broyage de balle réactif utilise l'énergie mécanique pour induire des réactions chimiques entre les alliages de titane ou de titane et les poudres de carbone pendant le fraisage.

Détails du processus

- La poudre de titane et le carbone sont chargés dans un moulin à boule de haute énergie.

- Les impacts mécaniques induisent des réactions à l'état solide formant TIC.

- Le processus peut être contrôlé pour produire des poudres nano-cristallines.

Avantages

- Synthèse de température plus basse.

- Peut produire des poudres de taille nano-nano.

- Convient aux applications à l'échelle de laboratoire et spécialisées.

Limites

- processus de réaction lent.

- Évolutivité limitée pour la production de masse.

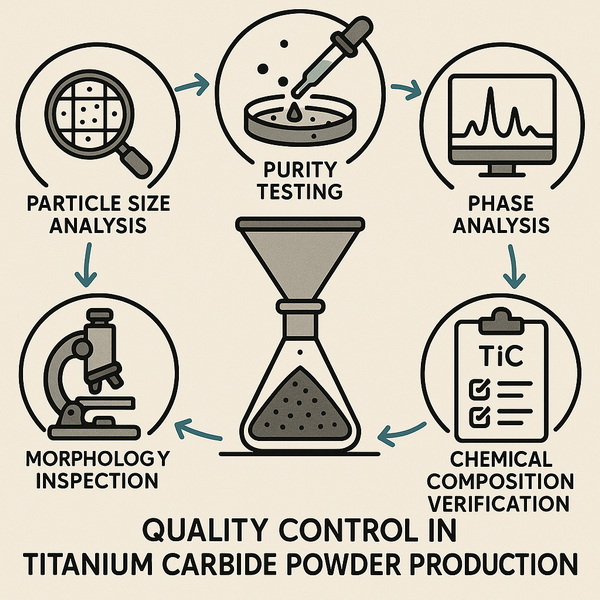

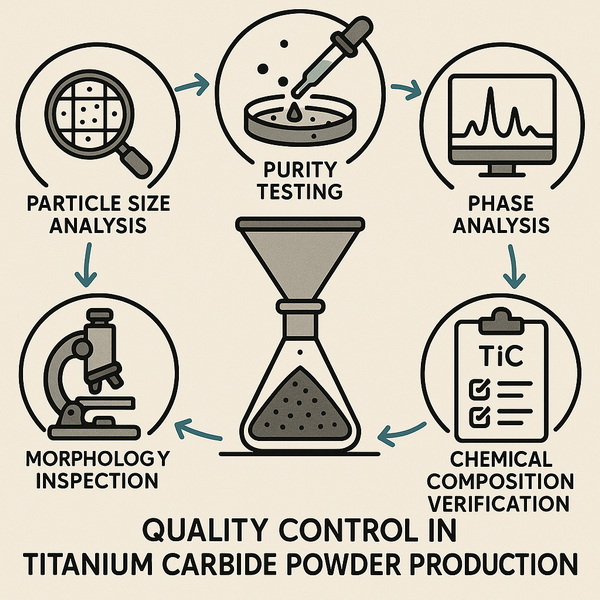

Contrôle et purification de la qualité

Après la synthèse, la poudre de carbure de titane subit plusieurs étapes de contrôle de la qualité:

- Analyse de la taille des particules: assure que la poudre répond aux spécifications de la distribution de la taille des particules.

- Test de pureté: le lavage des acides élimine les oxydes résiduels et les impuretés.

- Analyse de phase: la diffraction des rayons X (XRD) confirme la pureté de phase tic.

- Inspection de la morphologie: la microscopie électronique examine la forme des particules et l'agglomération.

- Composition chimique: l'analyse élémentaire vérifie la stoechiométrie.

Considérations industrielles dans la production de poudre en carbure de titane

La production de poudre de carbure de titane à une échelle industrielle nécessite une considération attentive de plusieurs facteurs au-delà des réactions chimiques de base. Il s'agit notamment de la consommation d'énergie, de la durabilité des équipements, des réglementations environnementales et de la gestion des coûts. Les fours à haute température utilisés dans la réduction carbothermique doivent être conçus pour résister à une chaleur extrême et à des gaz corrosifs générés pendant le processus. Une surveillance continue de la température et de la composition de l'atmosphère est essentielle pour maintenir la qualité du produit et empêcher la contamination.

De plus, le choix de la source de carbone peut influencer les propriétés finales de poudre. Le noir de carbone, le graphite et le carbone activé sont couramment utilisés, chacun confortant des caractéristiques différentes à la poudre TIC. La taille des particules et la pureté des matières premières affectent directement la cinétique de réaction et la morphologie de la poudre résultante.

Impact environnemental et mesures de sécurité

La production de poudre de carbure de titane implique des processus à haute température qui consomment une énergie importante et génèrent des sous-produits gazeux tels que le monoxyde de carbone. Des systèmes appropriés de ventilation et de traitement du gaz sont nécessaires pour atténuer la pollution de l'environnement et assurer la sécurité des travailleurs. Le recyclage des systèmes de récupération de gaz et de chaleur peut améliorer la durabilité globale du processus de production.

La gestion des poudres fines nécessite des protocoles de sécurité stricts pour prévenir les risques d'inhalation et les explosions de poussière. L'équipement de protection individuelle (EPI), les systèmes de collecte de poussières et la formation régulière en matière de sécurité sont des composants essentiels d'un environnement de fabrication sûr.

Progrès et tendances futures de la production de poudre en carbure de titane

La recherche continue d'améliorer l'efficacité et la qualité de la production de poudre de carbure de titane. De nouvelles méthodes de synthèse telles que la réduction carbothermale assistée par plasma et le chauffage micro-ondes sont explorés pour réduire la consommation d'énergie et les temps de réaction. De plus, le développement de poudres TIC de taille nano avec une morphologie contrôlée ouvre de nouvelles possibilités pour les matériaux et les revêtements composites avancés.

Les technologies d'automatisation et de surveillance numérique sont de plus en plus intégrées dans les lignes de production pour améliorer la précision et réduire l'erreur humaine. Ces progrès contribuent à une qualité de produit plus cohérente et à une baisse des coûts opérationnels.

Résumé des paramètres de production clés

| Paramètre Impact |

de gamme typique |

sur la qualité du produit |

| Température |

1700 ° C - 2300 ° C |

Des températures plus élevées améliorent l'achèvement de la réaction, mais augmentent les coûts énergétiques |

| Temps de réaction |

10 - 24 heures |

Les temps plus longs assurent une conversion complète mais réduisent le débit |

| Source de carbone |

Noir de carbone, graphite, carbone activé |

Affecte la pureté de poudre et la morphologie des particules |

| Atmosphère |

Argon, hydrogène ou vide |

Empêche l'oxydation et la contamination |

| Taille des particules des matières premières |

Échelle submicron à micron |

Influence la cinétique de réaction et la taille finale de la poudre |

Applications de poudre de carbure de titane

- Carbides cimentés: TIC est un composant clé des outils de coupe à base de carbure de tungstène, améliorant la dureté et la résistance à l'usure.

- Revêtements résistants à l'usure: utilisés dans les revêtements pour l'équipement d'extraction et de forage.

- abrasifs: utilisé dans les roues de broyage et les composés de polissage.

- Electrodes: utilisé dans les lampes à arc et l'usinage de décharge électrique.

- Matériaux à haute température: utilisés dans les alliages résistants à la chaleur et l'équipement de vide.

Conclusion

Le processus de production standard pour la poudre de carbure de titane tourne principalement autour de la réduction carbothermique du dioxyde de titane avec du carbone à des températures élevées, favorisée pour son coût et son évolutivité. Des méthodes alternatives telles que la carbonisation directe, le dépôt de vapeur chimique, le chauffage à induction à haute fréquence et le fraisage de balle réactif offrent des avantages différents dans la pureté, le contrôle de la taille des particules et l'échelle de production. Chaque méthode implique des étapes critiques de la préparation des matières premières, de la réaction à haute température, du broyage en poudre et de la purification pour assurer une poudre de tic de haute qualité adaptée aux applications industrielles exigeantes. La production à l'échelle industrielle doit également traiter l'efficacité énergétique, l'impact environnemental et la sécurité. Les progrès des technologies de synthèse et de l'automatisation promettent d'améliorer la qualité des produits et de réduire les coûts à l'avenir, soutenant la demande croissante de poudre de carbure de titane dans divers secteurs.

Questions fréquemment posées (FAQ)

1. Quelle est la méthode la plus courante pour produire de la poudre de carbure de titane?

La méthode industrielle la plus courante est la réduction carbothermale, qui consiste à réduire le dioxyde de titane avec du carbone à des températures élevées entre 1700 ° C et 2300 ° C pour produire de la poudre de tic efficace et économiquement.

2. Pourquoi la réduction carbothermale est-elle préférée pour la production de tic?

La réduction carbothermale est préférée car elle utilise des matières premières peu coûteuses, est évolutive pour les volumes de production importants et produit de la poudre Tic avec une bonne répartition de la taille des particules et des particules.

3. Quels sont les défis de la méthode de la carbonisation directe?

La carbonisation directe nécessite une poudre de titane submicronique, ce qui est difficile et coûteux à préparer. Le processus de réaction peut entraîner une agglomération et nécessite des étapes supplémentaires de broyage et de purification.

4. Comment le dépôt de vapeur chimique produit-il de la poudre de carbure de titane?

La MCV produit du TIC en réagissant au tétrachlorure de titane avec de l'hydrogène et des hydrocarbures à des températures élevées, déposant des cristaux TIC sur des filaments chauffés. Cette méthode donne des poudres de haute pureté mais a un faible rendement de production et des coûts élevés.

5. Quel rôle joue la purification dans la production de poudre Tic?

La purification élimine les oxydes résiduels et les impuretés de la poudre, améliorant la pureté chimique et les performances. Le lavage d'acide et le tamisage sont des étapes de purification courantes pour assurer une poudre tic de haute qualité.