Меню вмісту

● Вступ до виробничих печей з карбіду кремнію

● Основні особливості виробничої печі кремнію

>> 1. Високотемпературна здатність

>> 2. Точний контроль температури

>> 3. Універсальні нагрівальні елементи

>> 4. Контрольована атмосфера

>> 5. Надійні будівельні матеріали

>> 6. Системи автоматизації та безпеки

● Види виробничих печей з карбіду кремнію

>> Ахесонна піч

>> Спікання печі

>> Вертикальні та поворотні трубки

>> Безперервні ремені

● Опалювальні елементи: Основа SIC печей

>> Силіконові карбідні нагрівальні елементи

>> Графітові нагрівальні елементи

>> Молібдена дисиліцид (Mosi₂) елементи

>> Розташування елементів та заміна

● Контроль температури та рівномірність

>> Системи термічного управління

● Атмосфера печі та екологічний контроль

>> Моніторинг атмосфери

● Будівельні матеріали та дизайн печі

>> Технологія ізоляції

● Особливості автоматизації, безпеки та обслуговування

>> Прогнозне обслуговування

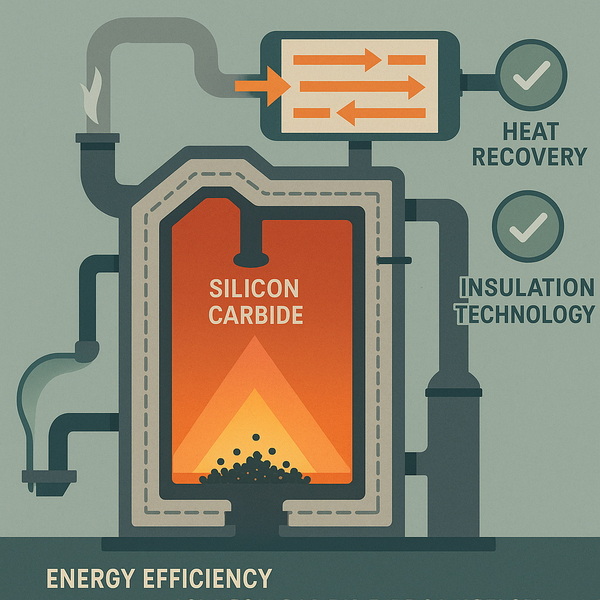

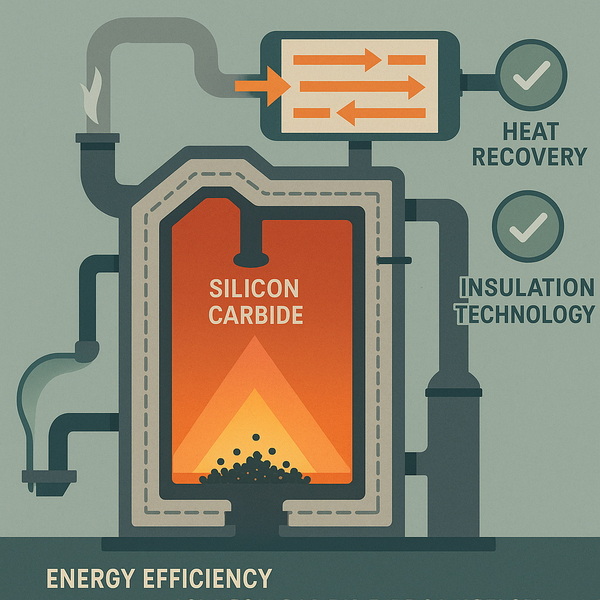

● Енергоефективність та стійкість у печах SIC

● Заявки в галузі промисловості

● Виклики та обмеження

● Майбутні тенденції в технології карбідної печі кремнію

● Висновок

● FAQ: Топ -5 питань про виробничі печі з карбіду кремнію

>> 1. Яка максимальна температура, яку може досягти виробнича печі з карбіду кремнію?

>> 2. Які типи нагрівальних елементів використовуються в печах виробництва карбіду кремнію?

>> 3. Як у цих печах підтримується рівномірність температури?

>> 4. Які основні проблеми з технічним обслуговуванням для виробничих печей з карбіду кремнію?

>> 5. Чи можуть виробничі печі з карбіду кремнію працювати в різних атмосферах?

Силіконовий карбід (SIC) є критичним матеріалом для широкого спектру промислових, військових, металургійних, нафтових буріння, видобутку та будівництва. Серце будь -якого Виробнича лінія карбіду кремнію -це виробнича піч карбіду кремнію-витончений обладнання, призначений для витримки екстремальних температур та забезпечення точних високоякісних продуктів SIC. У цій статті досліджуються суттєві особливості, дизайнерські міркування та технологічний прогрес, які визначають сучасну виробничу печі з карбіду кремнію.

Вступ до виробничих печей з карбіду кремнію

Карбід кремнію синтезується шляхом реагування кремнезему (Sio₂) з вуглецем (С) при надзвичайно високих температурах, як правило, в межах від 1800 ° С до 2500 ° С. Цей процес вимагає спеціалізованої печі, здатної підтримувати такі умови протягом тривалих періодів, забезпечуючи повне перетворення сировини в SIC високої чистоти.

Силіконова карбідна піч-це не просто високотемпературна духовка; Це ретельно інженерна система, яка врівноважує температуру, атмосферу, потік матеріалу та енергоефективність для виробництва SIC з бажаними властивостями для вимогливих застосувань.

Основні особливості виробничої печі кремнію

1. Високотемпературна здатність

Піч повинна досягти та підтримувати температуру до 2500 ° C, необхідних для карботермічного зниження кремнезему та подальшого зростання кристалів карбіду кремнію. Розширена ізоляція та надійні нагрівальні елементи необхідні для обробки такого інтенсивного тепла без структурної деградації.

2. Точний контроль температури

Рівномірний та точний контроль температури є вирішальним для послідовної якості SIC. Сучасні печі використовують багатозонні контролери температури та вдосконалені датчики для моніторингу та регулювання розподілу тепла, мінімізації теплових градієнтів та забезпечення рівномірного росту кристалів.

3. Універсальні нагрівальні елементи

Силіконові карбідні печі, як правило, використовують нагрівальні елементи SIC, графітові обігрівачі або елементи молібдену (MOSI₂), кожен з яких пропонує унікальні переваги з точки зору температурного діапазону, ефективності та тривалості життя. Елементи нагріву SIC є самопідтримуванням, здатними до високих навантажень ват, і їх можна замінити, поки піч гаряча, скорочуючи час простою.

4. Контрольована атмосфера

Атмосфера печі може бути розроблена - вакуум, інертний газ або окислення - залежно від потрібних вимог до продукту та процесів SIC. Розширені печі мають газові камери та системи контролю атмосфери для запобігання забрудненню та оптимізації умов реакції.

5. Надійні будівельні матеріали

Печі та конструкційні компоненти виготовляються з високозміхної точки, хімічно інертних матеріалів, таких як графіт, кераміка з високою чистотою та нержавіюча сталь, щоб протистояти тривалому впливу екстремальних температур та реактивних середовищ. Композитні стінові конструкції з декількома шарами ізоляції та теплостійкими матеріалами забезпечують енергоефективність та безпеку оператора.

6. Системи автоматизації та безпеки

Сучасні печі SIC інтегрують програмовані логічні контролери (PLC), контролери температури PID та блокування безпеки для точної роботи та захисту від перегріву або збоїв у системі. Автоматизовані функції завантаження, розвантаження та технічного обслуговування підвищують продуктивність та зменшують ручне втручання.

Види виробничих печей з карбіду кремнію

Ахесонна піч

Традиційна піч -аресон є найбільш широко використовується для масового виробництва SIC. Він складається з великої горизонтальної камери, наповненої сумішшю кремнеземного піску та вуглецю, з центральним графітовим резистором, який діє як нагрівальний елемент. Електричний струм проходить через резистор, генеруючи високі температури, необхідні для реакції.

Спікання печі

Використовується для отримання щільної, високої чистої кераміки та компонентів. Ці печі часто мають вакуумні або контрольовані можливості атмосфери, точність контролю температури та вдосконалені нагрівальні елементи, такі як графітові трубки або стрижні SIC.

Вертикальні та поворотні трубки

Розроблена для безперервної або пакетної обробки порошків та компонентів SIC. Вертикальні печі ідеально підходять для термічних процедур, таких як допінг, окислення та відпал, тоді як печі обертової трубки забезпечують рівномірне нагрівання та змішування для синтезу порошку.

Безперервні ремені

Для масштабного, автоматизованого виробництва безперервні ремені переміщують SIC матеріали через різні температурні зони на конвеєрі. Ця конструкція дозволяє досягти високої пропускної здатності, послідовної якості продукції та зменшення витрат на оплату праці.

Опалювальні елементи: Основа SIC печей

Силіконові карбідні нагрівальні елементи

Запропонуйте високу теплопровідність, стабільність при підвищеній температурі та стійкість до окислення. Доступний у різних формах і розмірах (стрижні, трубки, У-подібна форма, спіраль тощо), що відповідає різним конструкціям печі. Здатний працювати до 1625 ° C і далі, при цьому деякі вдосконалені конструкції досягають ще вище.

Графітові нагрівальні елементи

Краще для надвисоких температурних застосувань (до 2350 ° C) та в печах, де потрібна зменшувальна атмосфера. Довгий термін служби, хороший ефект опалення та зручне обслуговування.

Молібдена дисиліцид (Mosi₂) елементи

Використовується у вертикальних печах для спеціалізованих процесів, пропонуючи відмінні продуктивність при високих температурах та в окислювальній атмосфері.

Розташування елементів та заміна

Нагрівальні елементи розташовані для максимальної рівномірності та енергоефективності температури. Модульні конструкції дозволяють легко замінити, мінімізувати час простою та обслуговування.

Контроль температури та рівномірність

Багатозонні контролери температури забезпечують навіть розподіл тепла по всій камері печі, критично важливими для отримання SIC з рівномірними властивостями. Оптичні пірометри та термопари стратегічно розміщуються для моніторингу в режимі реального часу, що дозволяє швидко коригувати та мінімізувати ризики теплового удару. Температурна рівномірність, як правило, підтримується в межах ± 5 ° C, при цьому деякі вдосконалені системи досягають ще більш жорстких допусків.

Системи термічного управління

Удосконалені печі використовують активні системи охолодження, такі як водяні куртки або повітряне охолодження, для захисту чутливих компонентів та підтримки конструктивної цілісності. Ці системи є життєво важливими для довгострокової надійності та безпеки.

Атмосфера печі та екологічний контроль

Здатність діяти у вакуумі або інертному газі (наприклад, аргон, азот) має важливе значення для запобігання небажаних реакцій та досягнення високої чистоти. Системи деваксу та очищувачі атмосфери підвищують стабільність процесу та розширюють термін служби компонентів печі. Системи контролю викидів захоплюють та обробляють побічні продукти, такі як оксид вуглецю, зменшення впливу навколишнього середовища.

Моніторинг атмосфери

Постійний моніторинг складу газу та тиску забезпечує оптимальні умови реакції та якість продукції. Автоматизовані клапани та системи очищення допомагають підтримувати бажану атмосферу протягом усього виробничого циклу.

Будівельні матеріали та дизайн печі

Тіла печі побудовані з нержавіючої сталі з двошаровими водойми для охолодження та безпеки. Внутрішні гарячі зони вистелені високотемпературною керамікою або графітом для протистояння хімічній атаці та термічному циклічному руху. Модульні конструкції дозволяють легко обслуговувати, замінити нагрівальні елементи та масштабованість для різних виробничих потужностей.

Технологія ізоляції

Високопродуктивні ізоляційні матеріали, такі як керамічні волокна та вогнетривкі цегли, мінімізують втрати тепла та покращують енергоефективність. Багатошарові ізоляційні системи зазвичай використовуються для досягнення найкращого балансу між тепловими показниками та довговічністю.

Особливості автоматизації, безпеки та обслуговування

PLC та розширені інтерфейси користувача дозволяють програмувати профілі температури, автоматичні відключення та віддалений моніторинг. Захист безпеки запобігає експлуатації в небезпечних умовах, таких як протікання перевигнення або атмосфери. Періодичні процедури огляду, панелі легкого доступу та групова заміна елементів опалення впорядковують технічне обслуговування та скорочення простоїв.

Прогнозне обслуговування

Деякі сучасні печі містять датчики та аналітику даних для прогнозування зносу компонентів та розкладу перед відпаданнями, що ще більше підвищує надійність та зменшуючи незаплановані відключення.

Енергоефективність та стійкість у печах SIC

Споживання енергії є важливим фактором у виробництві карбіду кремнію. Сучасні виробничі печі з карбіду кремнію розроблені з енергозберігаючими особливостями, такими як:

- Ефективні елементи високої ефективності: вдосконалені матеріали та конструкції зменшують втрати енергії та підвищують ефективність конверсії.

- Системи відновлення тепла: відпрацьовування тепла з печі можна захопити та повторно використати для попереднього нагрівання сировини або інших процесів, зменшуючи загальний попит на енергію.

- Розумні елементи керування: Автоматизовані системи оптимізують використання потужності на основі даних у режимі реального часу, регулюючи цикли нагрівання для максимальної ефективності.

- Оновлення ізоляції: поліпшення ізоляції зменшує втрати тепла, зниження споживання енергії та експлуатаційні витрати.

Стійкість також розглянута за допомогою контролю викидів, переробки побічних продуктів та використання відновлюваних джерел енергії, де це можливо.

Заявки в галузі промисловості

Печі виробництва карбіду кремнію незамінні в:

- Промислове виробництво: абразивні, рефракції та стійкі до зносу компоненти.

- Військові: броня, високопродуктивна електроніка та ракетні компоненти.

- Металургія: тиглі, накладки та високотемпературні інструменти.

- Свердління нафти: свердлите і носіть деталі.

- Інструменти для видобутку: Обладнання для різання, шліфування та буріння.

- Будівництво: залізобетонний, підлога та конструкційні елементи.

- Напівпровідникова промисловість: SIC WAFERS для електроніки та високочастотних пристроїв.

Універсальність карбіду кремнію в поєднанні з розширеними можливостями сучасних печей робить SIC матеріалом вибору для вимогливих середовищ, де продуктивність та надійність є першорядними.

Виклики та обмеження

Хоча виробничі печі з карбіду кремнію пропонують численні переваги, вони також стикаються з кількома проблемами:

-Чутливість теплового удару: Швидкі зміни температури можуть спричинити розтріскування або відмову компонентів SIC, що вимагають ретельних процедур збільшення та охолодження.

- Корозійна резистентність: SIC може атакувати певні хімічні речовини та окислювальні середовища при високих температурах, що потребує захисних покриттів або альтернативних матеріалів у деяких випадках.

- Високі витрати на виробництво: потреба у сировини високої чистоти та вдосконалених компонентів печі збільшує експлуатаційні витрати.

- Вимоги до технічного обслуговування: Елементи опалення SIC відчувають підвищення опору та можливу деградацію, що вимагає регулярного моніторингу та заміни.

- Складність масштабу: масштабування конструкцій печі для більших обсягів виробництва при цьому, зберігаючи рівномірність та якість, може бути технічно складним.

Майбутні тенденції в технології карбідної печі кремнію

Оскільки попит на карбід кремнію продовжує зростати, технологія печі швидко розвивається. Ключові тенденції включають:

-Цифрова інтеграція: Використання датчиків IoT, хмарного моніторингу та оптимізації процесів, орієнтованих на AI, робить печі розумнішими та чуйними.

- Розширені матеріали: Нові рефрактерні та ізоляційні матеріали розширюють тривалість життя печі та зменшують потреби в обслуговуванні.

- Модульні та масштабовані конструкції: гнучка архітектури печі дозволяє легко розширювати та адаптувати до зміни виробничих вимог.

- Зелене виробництво: наголос на енергоефективності, зменшенні відходів та контролю викидів сприяє інноваціям у розробці та експлуатації печі.

Ці тенденції формують наступне покоління виробничих печей з карбіду кремнію, гарантуючи, що вони залишаються на передньому плані промислових технологій.

Висновок

Печ -виробничий карбід кремнію - це диво сучасної інженерії, що поєднує в собі екстремальну температуру, точний контроль, надійне будівництво та вдосконалену автоматизацію для отримання одного з найбільш універсальних та цінних матеріалів у промисловості сьогодні. У міру просування технологій ці печі продовжують розвиватися - пропонуючи більшу ефективність, надійність та екологічні показники. Для будь -якої організації, яка бере участь у виробництві, обробці чи застосуванні карбіду кремнію, розуміння ключових особливостей виробничої печі кремнію є важливим для досягнення оптимальних результатів та підтримки конкурентної переваги.

FAQ: Топ -5 питань про виробничі печі з карбіду кремнію

1. Яка максимальна температура, яку може досягти виробнича печі з карбіду кремнію?

Більшість виробничих печей з карбіду кремнію можуть досягати температури до 2500 ° C, що необхідно для карботермічного зниження кремнезему та утворення високоякісних кристалів карбіду кремнію.

2. Які типи нагрівальних елементів використовуються в печах виробництва карбіду кремнію?

Найпоширенішими нагрівальними елементами є кремнієві карбідні стрижні, графітові нагрівачі та елементи молібдену (MOSI₂). Вибір залежить від необхідної температури, атмосфери та специфіки обробки.

3. Як у цих печах підтримується рівномірність температури?

Багатозонні контролери температури, вдосконалені датчики та ретельно розроблені розташування нагрівальних елементів забезпечують навіть розподіл тепла, мінімізуючи теплові градієнти та забезпечуючи постійну якість SIC.

4. Які основні проблеми з технічним обслуговуванням для виробничих печей з карбіду кремнію?

Елементи нагріву SIC поступово збільшують резистентність і можуть з часом руйнувати, вимагаючи регулярного огляду та заміни. Підтримка атмосфери чистої печі та належної установки також продовжує термін експлуатації.

5. Чи можуть виробничі печі з карбіду кремнію працювати в різних атмосферах?

Так, сучасні печі можуть діяти під вакуумом, інертним газом або окислювальною атмосферою, залежно від потрібних вимог до продукту та процесів SIC. Контроль атмосфери є критичним для чистоти продукту та довговічності печі.