Menu treści

● Wprowadzenie do pieców produkcyjnych z węglików krzemowych

● Cechy podstawowe pieca produkcyjnego z węglikiem krzemu

>> 1. Zdolność w wysokiej temperaturze

>> 2. Dokładna kontrola temperatury

>> 3. Wszechstronne elementy grzewcze

>> 4. kontrolowana atmosfera

>> 5. Solidne materiały budowlane

>> 6. Systemy automatyzacji i bezpieczeństwa

● Rodzaje pieców produkcyjnych węglików krzemowych

>> Acheson Furnace

>> Spiekanie piec

>> Piece pionowe i obrotowe rurki

>> Ciągłe piece pasa

● Elementy grzewcze: kręgosłup pieców sic

>> Elementy grzewcze z węglików silikonowych

>> Grafitowe elementy grzewcze

>> Elementy disilicyde (MOSI₂) molibdenum

>> Układ i wymiana elementów

● Kontrola temperatury i jednorodność

>> Systemy zarządzania termicznego

● Atmosfera pieca i kontrole środowiska

>> Monitorowanie atmosfery

● Materiały budowlane i projekt pieca

>> Technologia izolacji

● Funkcje automatyzacji, bezpieczeństwa i konserwacji

>> Konserwacja predykcyjna

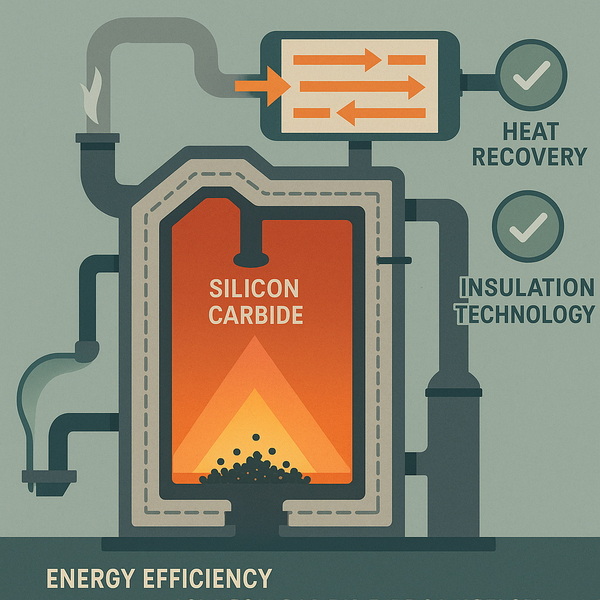

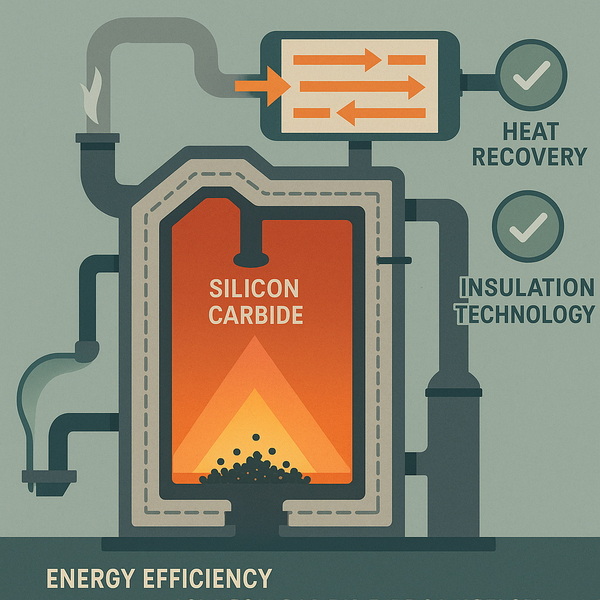

● Efektywność energetyczna i zrównoważony rozwój w piecach SIC

● Zastosowania w różnych branżach

● Wyzwania i ograniczenia

● Przyszłe trendy w technologii pieca z węglika krzemu

● Wniosek

● FAQ: 5 najważniejszych pytań na temat pieców produkcyjnych węglików krzemowych

>> 1. Jaka jest maksymalna temperatura, jaką może osiągnąć piec produkcyjny węgla krzemu?

>> 2. Jakie rodzaje elementów grzewczych są używane w piecach produkcyjnych węglika krzemu?

>> 3. W jaki sposób w tych piecach utrzymuje się jednolitość temperatury?

>> 4. Jakie są główne wyzwania konserwacyjne dla pieców produkcyjnych z węglików krzemowych?

>> 5. Czy piece produkcyjne z węglików krzemowych mogą działać w różnych atmosfeach?

Krzemowa węglika (SIC) jest krytycznym materiałem do szerokiej gamy zastosowań przemysłowych, wojskowych, metalurgicznych, ropy naftowej, wydobycia i budownictwa. Serce każdego Linia produkcyjna krzemowego węglika to piec produkcyjny krzemowy-wyrafinowany element sprzętu zaprojektowany tak, aby wytrzymać ekstremalne temperatury i dostarczać precyzyjne, wysokiej jakości produkty SIC. W tym artykule bada niezbędne cechy, względy projektowe i postęp technologiczny, które definiują nowoczesny piec produkcyjny z węglików krzemowych.

Wprowadzenie do pieców produkcyjnych z węglików krzemowych

Krzem krzemowy jest syntetyzowany przez reakcję krzemionki (SiO₂) z węglem (C) w wyjątkowo wysokich temperaturach, zwykle w zakresie 1800 ° C do 2500 ° C. Proces ten wymaga specjalistycznego pieca zdolnego do utrzymania takich warunków przez dłuższy czas, zapewniając całkowitą transformację surowców w SIC o wysokiej czystości.

Piec produkcyjny z węglików silikonowych to nie tylko piekarnik o wysokiej temperaturze; Jest to starannie zaprojektowany system, który równoważy temperaturę, atmosferę, przepływ materiału i efektywność energetyczną, aby wytwarzać SIC o pożądanych właściwościach wymagających zastosowań.

Cechy podstawowe pieca produkcyjnego z węglikiem krzemu

1. Zdolność w wysokiej temperaturze

Piec musi osiągnąć i utrzymywać temperatury do 2500 ° C, niezbędne do zmniejszenia gaźnika krzemionki, a następnie wzrost kryształów węglików krzemionowych. Zaawansowana izolacja i solidne elementy grzewcze są wymagane do obsługi tak intensywnego ciepła bez degradacji strukturalnej.

2. Dokładna kontrola temperatury

Jednoliczna i precyzyjna kontrola temperatury ma kluczowe znaczenie dla stałej jakości SIC. Nowoczesne piece wykorzystują wieloprezyjne kontrolery temperatury i zaawansowane czujniki do monitorowania i regulacji rozkładu ciepła, minimalizując gradienty termiczne i zapewniając jednolity wzrost kryształów.

3. Wszechstronne elementy grzewcze

Krzemowe piece z węglikami krzemionowymi zwykle wykorzystują elementy ogrzewania SIC, grzejniki grafitowe lub elementy disicidelu (MOSI₂), z których każde oferuje unikalne zalety pod względem zakresu temperatur, wydajności i długości długości długości długości długości długości długości długości długości. Elementy ogrzewania SIC są samowystarczalne, zdolne do obciążeń o wysokim watach i można je wymienić, gdy piec jest gorący, skracając przestoje.

4. kontrolowana atmosfera

Atmosfera pieca można dostosować - wakuum, gaz obojętny lub utlenianie - zależne od pożądanych wymagań dotyczących produktu i procesu SIC. Zaawansowane piece wyposażone są w szalone komory i systemy kontroli atmosfery, aby zapobiec zanieczyszczeniu i zoptymalizować warunki reakcji.

5. Solidne materiały budowlane

Podszewki pieca i składniki strukturalne są wytwarzane z wysokoprzeczników, chemicznie obojętnych materiałów, takich jak grafit, ceramika o dużej czystości i stal nierdzewna, aby wytrzymać przedłużającą ekspozycję na ekstremalne temperatury i środowiska reaktywne. Kompozytowe konstrukcje ścian z wieloma warstwami izolacji i opornych na ciepło materiałów zapewniają efektywność energetyczną i bezpieczeństwo operatora.

6. Systemy automatyzacji i bezpieczeństwa

Nowoczesne piece SIC integrują programowalne kontrolery logiczne (PLC), kontrolery temperatury PID i blokady bezpieczeństwa w celu precyzyjnego działania i ochrony przed przegrzaniem lub awarią systemu. Zautomatyzowane funkcje ładowania, rozładowywania i konserwacji poprawiają wydajność i zmniejszają ręczną interwencję.

Rodzaje pieców produkcyjnych węglików krzemowych

Acheson Furnace

Tradycyjny piec achezowy jest najczęściej stosowany do produkcji masowej SIC. Składa się z dużej poziomej komory wypełnionej mieszaniną piasku krzemionkowego i węgla, z centralnym rezystorem grafitowym, który działa jak pierwiastek grzewczy. Prąd elektryczny przechodzi przez rezystor, generując wysokie temperatury potrzebne do reakcji.

Spiekanie piec

Używany do produkcji gęstej ceramiki i komponentów o dużej czystości. Piece te często zawierają możliwości próżni lub kontrolowanej atmosfery, precyzyjną kontrolę temperatury oraz zaawansowane elementy grzewcze, takie jak rurki grafitowe lub pręty SIC.

Piece pionowe i obrotowe rurki

Zaprojektowany do ciągłego lub okresowego przetwarzania proszków i komponentów SIC. Pustyczne piece są idealne do zabiegów termicznych, takich jak domieszkowanie, utlenianie i wyżarzanie, podczas gdy obrotowe piece rurowe umożliwiają jednolite ogrzewanie i mieszanie do syntezy proszku.

Ciągłe piece pasa

W przypadku zautomatyzowanej produkcji, ciągłe piece pasa przesuwają materiały SIC przez różne strefy temperatury na przenośnym pasku. Ta konstrukcja pozwala na wysoką przepustowość, stałą jakość produktu i obniżone koszty pracy.

Elementy grzewcze: kręgosłup pieców sic

Elementy grzewcze z węglików silikonowych

Oferują wysoką przewodność cieplną, stabilność w podwyższonych temperaturach i odporność na utlenianie. Dostępne w różnych kształtach i rozmiarach (pręty, rurki, w kształcie litery U, spiralne itp.) Aby pasować do różnych projektów pieca. Zdolne do pracy do 1625 ° C i później, a niektóre zaawansowane projekty osiągają jeszcze wyższe.

Grafitowe elementy grzewcze

Preferowane do zastosowań w ultra wysokiej temperaturze (do 2350 ° C) i w piecach, w których wymagana jest atmosfera redukująca. Długa żywotność, dobry efekt ogrzewania i wygodna konserwacja.

Elementy disilicyde (MOSI₂) molibdenum

Używany w pionowych piecach do wyspecjalizowanych procesów, oferując doskonałą wydajność w wysokich temperaturach i w atmosferze utleniającym.

Układ i wymiana elementów

Elementy grzewcze są ułożone w celu maksymalizacji jednolitości temperatury i wydajności energetycznej. Projekty modułowe pozwalają na łatwą wymianę, minimalizując koszty przestojów i konserwacji.

Kontrola temperatury i jednorodność

Kontrolery z wieloma strefami temperatury zapewniają równomierny rozkład ciepła w całej komorze pieca, kluczowe dla wytwarzania SIC o jednolitych właściwościach. Pyrometry optyczne i termopary są strategicznie umieszczone w celu monitorowania w czasie rzeczywistym, umożliwiając szybkie regulacje i minimalizując ryzyko wstrząsu cieplnego. Jednomierność temperatury jest zwykle utrzymywana w ciągu ± 5 ° C, a niektóre zaawansowane systemy osiągają jeszcze mocniejsze tolerancje.

Systemy zarządzania termicznego

Zaawansowane piece wykorzystują aktywne systemy chłodzenia, takie jak kurtki wodne lub chłodzenie powietrza, w celu ochrony wrażliwych komponentów i utrzymania integralności strukturalnej. Systemy te są niezbędne dla długoterminowej niezawodności i bezpieczeństwa.

Atmosfera pieca i kontrole środowiska

Zdolność do pracy w gazie próżniowym lub obojętnym (np. Argon, azot) jest niezbędna do zapobiegania niechcianym reakcjom i osiągnięciu SIC o wysokiej czystości. Systemy dewaxing i oczyszczacze atmosfery zwiększają stabilność procesu i rozszerzają żywotność serwisową komponentów pieca. Systemy kontroli emisji wychwytują i przetwarzają produkty uboczne, takie jak tlenek węgla, zmniejszające wpływ na środowisko.

Monitorowanie atmosfery

Ciągłe monitorowanie składu i ciśnienia gazu zapewnia optymalne warunki reakcji i jakość produktu. Zautomatyzowane zawory i systemy czyszczenia pomagają utrzymać pożądaną atmosferę w całym cyklu produkcyjnym.

Materiały budowlane i projekt pieca

Ciała pieca są zbudowane ze stali nierdzewnej z podwójnymi warstwami wodnymi w celu chłodzenia i bezpieczeństwa. Wewnętrzne strefy gorące są wyłożone ceramiką o wysokiej temperaturze lub grafitu, aby oprzeć się atakowi chemicznemu i cyklu termicznym. Projekty modułowe pozwalają na łatwą konserwację, wymianę elementów grzewczych i skalowalność dla różnych zdolności produkcyjnych.

Technologia izolacji

Materiały izolacyjne o wysokiej wydajności, takie jak ceramiczne płyty światłowodowe i cegły ogniarni, minimalizują utratę ciepła i poprawić wydajność energetyczną. Wielowarstwowe systemy izolacji są powszechnie stosowane w celu osiągnięcia najlepszej równowagi między wydajnością termiczną a trwałością.

Funkcje automatyzacji, bezpieczeństwa i konserwacji

PLC i zaawansowane interfejsy użytkowników umożliwiają programowalne profile temperatury, automatyczne wyłączenia i zdalne monitorowanie. Blokady bezpieczeństwa uniemożliwiają działanie w niebezpiecznych warunkach, takich jak wycieki o przerwę w okresie przewagi lub atmosfery. Okresowe procedury kontroli, łatwy dostęp do paneli dostępu i grupa wymiana elementów grzewczych usprawnia konserwację i skróć przestoje.

Konserwacja predykcyjna

Niektóre nowoczesne piece zawierają czujniki i analizy danych w celu przewidywania zużycia komponentów i konserwacji harmonogramu przed wystąpieniem awarii, dodatkowo poprawiając niezawodność i zmniejszając nieplanowane przerwy.

Efektywność energetyczna i zrównoważony rozwój w piecach SIC

Zużycie energii jest znaczącym rozważaniem w produkcji węglików krzemu. Nowoczesne piece produkcyjne z węglików krzemowych są zaprojektowane z energooszczędnymi funkcjami, takimi jak:

- Elementy ogrzewania o wysokiej wydajności: Zaawansowane materiały i projekty zmniejszają utratę energii i poprawia wydajność konwersji.

- Systemy odzyskiwania ciepła: Ciepło odpadów z pieca można przechwycić i ponownie wykorzystać do podgrzewania surowców lub innych procesów, zmniejszając ogólne zapotrzebowanie na energię.

- Inteligentne elementy sterujące: Zautomatyzowane systemy optymalizują zużycie energii w oparciu o dane w czasie rzeczywistym, dostosowując cykle grzewcze w celu uzyskania maksymalnej wydajności.

- Ulepszenia izolacji: Ulepszona izolacja zmniejsza utratę ciepła, obniżenie zużycia energii i koszty operacyjne.

Zrównoważony rozwój jest również rozwiązany poprzez kontrolę emisji, recykling produktów ubocznych i wykorzystanie odnawialnych źródeł energii w miarę możliwości.

Zastosowania w różnych branżach

Piece produkcyjne z węglików krzemowych są niezbędne w:

- Produkcja przemysłowa: ścierne, refraktory i komponenty odporne na zużycie.

- Wojsko: zbroja, wysokowydajna elektronika i komponenty rakietowe.

- Metallurgia: tygle, podszewki i narzędzia o wysokiej temperaturze.

- Wiercenie ropy naftowej: wiertarka i części noszenia.

- Narzędzia wydobywcze: sprzęt do cięcia, szlifowania i wiercenia.

- Konstrukcja: Beton wzmocniony, podłogi i elementy konstrukcyjne.

- Przemysł półprzewodnikowy: Wafle SIC dla elektroniki energetycznej i urządzeń o wysokiej częstotliwości.

Wszechstronność węgliku krzemu, w połączeniu z zaawansowanymi możliwościami nowoczesnych pieców, sprawia, że SIC jest materiałem z wyboru dla wymagających środowisk, w których wydajność i niezawodność są najważniejsze.

Wyzwania i ograniczenia

Podczas gdy piece produkcyjne z węglików krzemowych oferują wiele zalet, stoją również przed kilkoma wyzwaniami:

-Czułość wstrząsu termicznego: Szybkie zmiany temperatury mogą powodować pękanie lub uszkodzenie komponentów SIC, wymagające starannych procedur zwiększania i ochłodzenia.

- Odporność na korozję: SIC może być atakowany przez niektóre chemikalia i środowiska utleniające w wysokich temperaturach, wymagające w niektórych przypadkach powłok ochronnych lub materiałów alternatywnych.

- Wysokie koszty produkcji: Potrzeba surowców o dużej czystości i zaawansowanych komponentów pieca zwiększa wydatki operacyjne.

- Wymagania dotyczące konserwacji: Elementy ogrzewania SIC doświadczają, że odporność na wzrost i ostateczna degradacja, wymagająca regularnego monitorowania i wymiany.

- Złożoność skalowania: Projekty pieców skalowania dla większych ilości produkcji przy jednoczesnym utrzymaniu jednolitości i jakości mogą być technicznie trudne.

Przyszłe trendy w technologii pieca z węglika krzemu

Ponieważ popyt na węglika krzemu stale rośnie, technologia pieca szybko się rozwija. Kluczowe trendy obejmują:

-Integracja cyfrowa: Zastosowanie czujników IoT, monitorowania w chmurze i optymalizacji procesów opartych na AI sprawia, że piece jest mądrzejsze i bardziej responsywne.

- Materiały zaawansowane: Nowe materiały ogniotrwałe i izolacyjne przedłużają żywotność pieca i zmniejszają potrzeby konserwacji.

- Modułowe i skalowalne projekty: Elastyczne architektury pieca pozwalają na łatwą ekspansję i adaptację do zmieniających się wymagań produkcyjnych.

- Zielona produkcja: Nacisk na efektywność energetyczną, redukcję odpadów i kontrola emisji zwiększa innowacje w projektowaniu i obsłudze pieca.

Trendy te kształtują następną generację pieców produkcyjnych z węglików krzemowych, zapewniając, że pozostają w czołówce technologii przemysłowej.

Wniosek

Krzemowy piec produkcyjny z węglików krzemowych jest cudem nowoczesnej inżynierii, łączącej ekstremalne możliwości temperatury, precyzyjną kontrolę, solidną budowę i zaawansowaną automatyzację w celu uzyskania jednego z najbardziej wszechstronnych i cennych materiałów w przemyśle. W miarę postępu technologii piece te nadal ewoluują - zwiększając większą wydajność, niezawodność i wydajność środowiska. Dla każdej organizacji zaangażowanej w produkcję, przetwarzanie lub zastosowanie krzemowego węglika, zrozumienie kluczowych cech pieca produkcyjnego węglików krzemu jest niezbędne do osiągnięcia optymalnych wyników i utrzymania przewagi konkurencyjnej.

FAQ: 5 najważniejszych pytań na temat pieców produkcyjnych węglików krzemowych

1. Jaka jest maksymalna temperatura, jaką może osiągnąć piec produkcyjny węgla krzemu?

Większość pieców produkcyjnych węglików krzemowych może osiągnąć temperatury do 2500 ° C, co jest niezbędne do gaźnikowego zmniejszenia krzemionki i tworzenia wysokiej jakości kryształów węgla krzemu.

2. Jakie rodzaje elementów grzewczych są używane w piecach produkcyjnych węglika krzemu?

Najczęstszymi elementami grzewczymi są pręty z węglików krzemowych, grzejniki grafitowe i elementy disicidelu (MOSI₂). Wybór zależy od wymaganej temperatury, atmosfery i specyfikacji procesu.

3. W jaki sposób w tych piecach utrzymuje się jednolitość temperatury?

Kontrolery z wieloma strefami temperatury, zaawansowane czujniki i starannie zaprojektowane układy elementów grzewczych zapewniają równomierne rozkład ciepła, minimalizując gradienty termiczne i zapewniając spójną jakość SIC.

4. Jakie są główne wyzwania konserwacyjne dla pieców produkcyjnych z węglików krzemowych?

Elementy ogrzewania SIC stopniowo zwiększają oporność i mogą pękać z czasem, wymagając regularnej kontroli i wymiany. Utrzymanie atmosfery czystej pieca i prawidłowa instalacja rozszerza również żywotność komponentów.

5. Czy piece produkcyjne z węglików krzemowych mogą działać w różnych atmosfeach?

Tak, nowoczesne piece mogą działać pod próżnią, gazem obojętnym lub atmosferą utleniającą, w zależności od pożądanych wymagań dotyczących produktu i procesu SIC. Kontrola atmosfery ma kluczowe znaczenie dla czystości produktu i długowieczności pieca.