コンテンツメニュー

● シリコンカーバイド生産炉の紹介

● シリコンカーバイド生産炉のコア機能

>> 1。高温機能

>> 2。正確な温度制御

>> 3。汎用性の高い加熱要素

>> 4。制御された雰囲気

>> 5。堅牢な建設資材

>> 6。自動化と安全システム

● シリコン炭化物生産炉の種類

>> アチソン炉

>> 焼結炉

>> 垂直および回転チューブ炉

>> 連続ベルト炉

● 加熱要素:SIC炉のバックボーン

>> 炭化シリコン加熱要素

>> グラファイト加熱要素

>> モリブデンの嫌悪(MOSI₂)要素

>> 要素の配置と交換

● 温度制御と均一性

>> 熱管理システム

● 炉の雰囲気と環境制御

>> 大気監視

● 建設資材と炉の設計

>> 断熱技術

● 自動化、安全性、メンテナンス機能

>> 予測メンテナンス

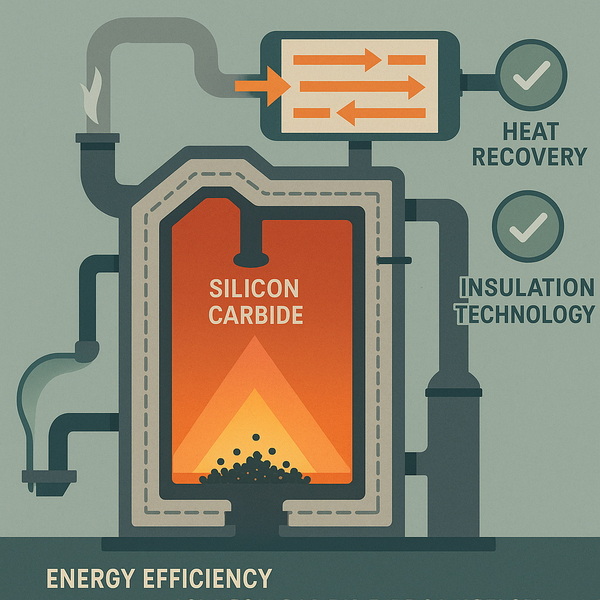

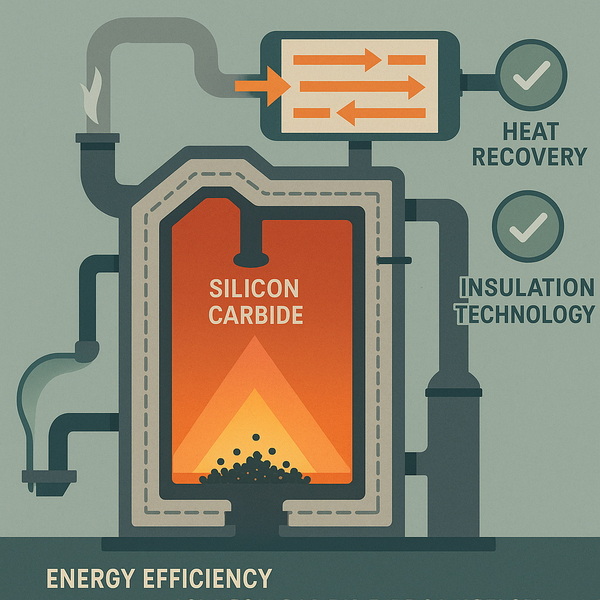

● SIC炉のエネルギー効率と持続可能性

● 業界全体のアプリケーション

● 課題と制限

● シリコンカーバイド炉技術の将来の傾向

● 結論

● FAQ:炭化シリコン生産炉に関するトップ5の質問

>> 1.シリコン炭化物生産炉が達成できる最高温度はどのくらいですか?

>> 2.炭化シリコン生産炉では、どのような種類の暖房元素が使用されていますか?

>> 3。これらの炉では温度の均一性はどのように維持されていますか?

>> 4.シリコンカーバイド生産炉の主なメンテナンスの課題は何ですか?

>> 5.シリコンカーバイド生産炉は、さまざまな雰囲気の中で動作できますか?

炭化シリコン(SIC)は、幅広い産業、軍事、冶金、石油掘削、鉱業、および建設アプリケーションにとって重要な材料です。どんな心 炭化シリコン 生産ラインは、シリコン炭化物生産炉です。これは、極端な温度に耐え、正確で高品質のSIC製品を提供するように設計された洗練された機器です。この記事では、現代のシリコン炭化物生産炉を定義する本質的な特徴、設計上の考慮事項、技術の進歩について説明します。

シリコンカーバイド生産炉の紹介

炭化シリコンは、通常1,800°Cから2,500°Cの範囲で、非常に高温で炭素(C)で反応することにより合成されます。このプロセスには、長期にわたってそのような条件を維持できる特殊な炉が必要であり、原材料の高純度SICへの完全な変換を保証します。

シリコン炭化物生産炉は、単なる高温のオーブンではありません。これは、温度、大気、材料の流れ、エネルギー効率のバランスをとって、SICを要求するアプリケーションの目的の特性とバランスさせる慎重に設計されたシステムです。

シリコンカーバイド生産炉のコア機能

1。高温機能

炉は、シリカの炭酸還元とその後の炭化シリコン結晶の成長に不可欠な最大2,500°Cまでの温度を達成および維持する必要があります。構造的劣化なしにこのような強い熱を処理するには、高度な断熱材と堅牢な加熱要素が必要です。

2。正確な温度制御

一貫したSICの品質には、均一で正確な温度制御が重要です。最新の炉では、多ゾーン温度コントローラーと高度なセンサーを採用して、熱分布を監視および調節し、熱勾配を最小限に抑え、均一な結晶の成長を確保します。

3。汎用性の高い加熱要素

炭化シリコン炉は通常、SIC加熱要素、グラファイトヒーター、またはモリブデンの嫌悪(MOSI₂)要素を使用し、それぞれが温度範囲、効率、寿命の観点から独自の利点を提供します。 SIC加熱要素は自立しており、ワットの荷重が高く、炉が熱くなっている間に交換でき、ダウンタイムを減らします。

4。制御された雰囲気

炉の雰囲気は、目的のSIC製品とプロセスの要件に対応するために、次のように調整できます。高度な炉は、汚染を防ぎ、反応条件を最適化するためのガス密集チャンバーと大気制御システムを備えています。

5。堅牢な建設資材

炉の裏地と構造成分は、グラファイト、高純度セラミック、ステンレス鋼などの化学的に不活性な材料で作られており、極端な温度や反応性環境への長時間の暴露に耐えることができます。複数の層の断熱材と熱耐性材料を備えた複合壁構造により、エネルギー効率とオペレーターの安全性が保証されます。

6。自動化と安全システム

最新のSIC炉は、プログラマブルロジックコントローラー(PLC)、PID温度コントローラー、および安全インターロックを統合して、過熱またはシステム障害に対する正確な動作と保護を統合します。自動荷重、アンロード、メンテナンス機能は、生産性を向上させ、手動介入を減らします。

シリコン炭化物生産炉の種類

アチソン炉

伝統的なアチソン炉は、バルクSICの生産に最も広く使用されています。シリカの砂と炭素の混合物で満たされた大きな水平チャンバーで構成され、加熱要素として機能する中央のグラファイト抵抗器があります。電流は抵抗器を通過し、反応に必要な高温を生成します。

焼結炉

密集した高純度のSICセラミックとコンポーネントの生産に使用されます。これらの炉は、多くの場合、真空または制御された大気能力、精密温度制御、グラファイトチューブやSICロッドなどの高度な加熱要素を備えています。

垂直および回転チューブ炉

SICパウダーとコンポーネントの連続またはバッチ処理用に設計されています。垂直炉は、ドーピング、酸化、アニーリングなどの熱処理に最適ですが、回転管炉により均一な加熱と粉末合成の混合が可能になります。

連続ベルト炉

大規模で自動化された生産のために、連続ベルト炉は、コンベアベルトのさまざまな温度ゾーンを介してSIC材料を移動します。この設計により、スループットの高い、一貫した製品品質、および人件費の削減が可能になります。

加熱要素:SIC炉のバックボーン

炭化シリコン加熱要素

高い熱伝導率、高温での安定性、酸化に対する耐性を提供します。さまざまな炉のデザインに合わせて、さまざまな形状とサイズ(ロッド、チューブ、U字型、スパイラルなど)が利用できます。最大1,625°C以上を操作でき、一部の高度なデザインはさらに高くなります。

グラファイト加熱要素

超高温アプリケーション(最大2,350°C)および還元雰囲気が必要な炉よりも好ましい。長いサービス寿命、優れた暖房効果、および便利なメンテナンス。

モリブデンの嫌悪(MOSI₂)要素

特殊なプロセス用に垂直炉で使用され、高温や酸化雰囲気で優れた性能を提供します。

要素の配置と交換

加熱要素は、温度の均一性とエネルギー効率を最大化するために配置されています。モジュラー設計により、簡単に交換し、ダウンタイムとメンテナンスコストを最小限に抑えることができます。

温度制御と均一性

マルチゾーン温度コントローラーは、炉室全体に均一な熱分布を保証します。これは、均一な特性を持つSICを生産するために重要です。光学ピロメーターと熱電対は、リアルタイムの監視のために戦略的に配置され、迅速な調整を可能にし、熱ショックリスクを最小限に抑えます。温度の均一性は通常±5°C以内に維持され、一部の高度なシステムはさらに強い許容範囲を達成します。

熱管理システム

高度な炉は、敏感なコンポーネントを保護し、構造の完全性を維持するために、ウォータージャケットや空冷などのアクティブ冷却システムを採用しています。これらのシステムは、長期的な信頼性と安全性に不可欠です。

炉の雰囲気と環境制御

真空ガスまたは不活性ガス(例えば、アルゴン、窒素など)で動作する能力は、望ましくない反応を防ぎ、高純度SICを達成するために不可欠です。脱ワックスシステムと大気清浄機は、プロセスの安定性を高め、炉コンポーネントのサービス寿命を延長します。排出量制御システムは、一酸化炭素などの副産物をキャプチャおよび処理し、環境への影響を削減します。

大気監視

ガス組成と圧力の継続的な監視により、最適な反応条件と製品の品質が保証されます。自動バルブとパージシステムは、生産サイクル全体で望ましい大気を維持するのに役立ちます。

建設資材と炉の設計

炉の体は、冷却と安全のためにデュアル層のウォータージャケットを備えたステンレス鋼で構成されています。内部のホットゾーンには、化学攻撃やサーマルサイクリングに抵抗するために、高温セラミックまたはグラファイトが並んでいます。モジュラー設計により、メンテナンスを容易にし、暖房要素の交換、さまざまな生産能力のスケーラビリティが可能になります。

断熱技術

セラミックファイバーボードや耐火性レンガなどの高性能断熱材は、熱損失を最小限に抑え、エネルギー効率を向上させます。多層断熱システムは、一般的に熱性能と耐久性の最良のバランスをとるために使用されます。

自動化、安全性、メンテナンス機能

PLCと高度なユーザーインターフェイスにより、プログラム可能な温度プロファイル、自動シャットダウン、およびリモート監視が可能になります。安全インターロックは、過剰な感覚や大気漏れなどの安全でない条件下での動作を防ぎます。定期的な検査ルーチン、簡単なアクセスパネル、および暖房要素のグループ交換により、メンテナンスが合理化され、ダウンタイムが短縮されます。

予測メンテナンス

一部の最新の炉には、障害が発生する前にコンポーネントの摩耗とスケジュールのメンテナンスを予測するためのセンサーとデータ分析が組み込まれているため、信頼性がさらに向上し、計画外の停止が減少します。

SIC炉のエネルギー効率と持続可能性

エネルギー消費は、炭化シリコンの生産において重要な考慮事項です。最新のシリコン炭化物生産炉は、次のような省エネの特徴を備えて設計されています。

- 高効率加熱要素:高度な材料と設計により、エネルギーの損失を減らし、変換効率を向上させます。

- 熱回収システム:炉からの廃熱は、原材料やその他のプロセスを予熱するために捕獲して再利用でき、全体的なエネルギー需要を減らします。

- スマートコントロール:自動化されたシステムは、リアルタイムデータに基づいて電力使用量を最適化し、加熱サイクルを最大限の効率に合わせて調整します。

- 断熱材のアップグレード:断熱材の改善により、熱損失が減り、エネルギー消費量と運用コストが削減されます。

持続可能性は、排出コントロール、副産物のリサイクル、および可能な場合は再生可能エネルギー源の使用によっても対処されます。

業界全体のアプリケーション

シリコン炭化物の生産炉は、次のことを不可欠です。

- 工業製造:研磨剤、耐火物、耐摩耗性成分。

- 軍事:鎧、高性能エレクトロニクス、ミサイル成分。

- 冶金:るつぼ、裏地、高温ツール。

- 石油掘削:ドリルビットと摩耗部品。

- マイニングツール:切断、研削、および掘削機器。

- 構造:鉄筋コンクリート、床、および構造要素。

- 半導体業界:パワーエレクトロニクスおよび高周波デバイス用のSICウェーファー。

炭化シリコンの汎用性は、近代的な炉の高度な機能と組み合わされており、パフォーマンスと信頼性が最も重要な環境を要求する環境に最適な材料となっています。

課題と制限

シリコンカーバイド生産炉は多くの利点を提供しますが、いくつかの課題にも直面しています。

- 熱衝撃感度:急速な温度変化は、SICコンポーネントのひび割れや故障を引き起こす可能性があり、慎重なランプアップとクールダウン手順が必要です。

- 腐食抵抗:SICは、高温で特定の化学物質や酸化環境によって攻撃される可能性があり、場合によっては保護コーティングまたは代替材料が必要です。

- 高生産コスト:高純度の原材料と高度な炉のコンポーネントの必要性により、運用費用が増加します。

- メンテナンスの需要:SIC加熱要素は、抵抗の増加と最終的な劣化を経験し、定期的な監視と交換が必要です。

- スケールアップの複雑さ:均一性と品質を維持しながら、より大きな生産量のための炉の設計をスケーリングすることは、技術的に挑戦的です。

シリコンカーバイド炉技術の将来の傾向

炭化シリコンの需要が成長し続けるにつれて、炉技術は急速に進化しています。重要な傾向は次のとおりです。

- デジタル統合:IoTセンサーの使用、クラウドベースの監視、およびAI駆動型プロセスの最適化により、炉はよりスマートで応答性が高くなります。

- 高度な材料:新しい耐火性と断熱材は、炉の寿命を延ばし、メンテナンスのニーズを減らしています。

- モジュール式およびスケーラブルな設計:柔軟な炉アーキテクチャにより、生産要件の変化に簡単に拡大し、適応できます。

- グリーン製造:エネルギー効率、廃棄物の削減、排出コントロールに重点が置かれているため、炉の設計と運用の革新が促進されています。

これらの傾向は、次世代の炭化シリコン生産炉を形成し、産業技術の最前線に留まることを保証しています。

結論

シリコン炭化物生産炉は、極端な温度能力、正確な制御、堅牢な構造、高度な自動化を組み合わせて、今日の業界で最も多用途で貴重な材料の1つを生産する近代的なエンジニアリングの驚異です。技術が進むにつれて、これらの炉は進化し続け、効率、信頼性、環境パフォーマンスを向上させます。炭化シリコンの生産、加工、または適用に関与する組織にとって、シリコン炭化物の生産炉の主要な特徴を理解することは、最適な結果を達成し、競争力を維持するために不可欠です。

FAQ:炭化シリコン生産炉に関するトップ5の質問

1.シリコン炭化物生産炉が達成できる最高温度はどのくらいですか?

ほとんどのシリコン炭化物生産炉は、最大2,500°Cまでの温度に達する可能性があります。これは、シリカの炭素性還元と高品質の炭化シリコンシリコン結晶の形成に必要です。

2.炭化シリコン生産炉では、どのような種類の暖房元素が使用されていますか?

最も一般的な加熱要素は、炭化シリコンロッド、グラファイトヒーター、およびモリブデンの嫌悪(MOSI₂)要素です。選択は、必要な温度、大気、およびプロセスの詳細に依存します。

3。これらの炉では温度の均一性はどのように維持されていますか?

マルチゾーン温度コントローラー、高度なセンサー、慎重に設計された加熱要素配置により、熱分布が均一になり、熱勾配が最小限に抑えられ、一貫したSIC品質が確保されます。

4.シリコンカーバイド生産炉の主なメンテナンスの課題は何ですか?

SIC加熱要素は抵抗性が徐々に増加し、時間とともに骨折する可能性があり、定期的な検査と交換が必要です。きれいな炉の雰囲気と適切な設置を維持することも、コンポーネントの寿命を延ばします。

5.シリコンカーバイド生産炉は、さまざまな雰囲気の中で動作できますか?

はい、最新の炉は、目的のSIC製品とプロセスの要件に応じて、真空、不活性ガス、または酸化雰囲気の下で動作できます。大気制御は、製品の純度と炉の長寿にとって重要です。