İçerik Menüsü

● Silikon karbür bağ türleri

>> Reaksiyon bağlama

>> Hidroksit kataliz bağı

>> Aktif lehimleme

● Üretim süreci akışı

>> Önceden imalat

>> Silikon Tedarik Vücut Yaratılış

>> Sızma ve reaksiyon

>> İşleme sonrası

● Endüstriyel uygulamalar

● Teknik zorluklar

>> 1. Termal yönetimi

>> 2. Gözeneklilik kontrolü

>> 3. CTE uyumsuzluğu

>> 4. Yüzey hazırlığı

>> 5. Ölçeklendirme ve tutarlılık

● Silikon karbür bağ teknolojisindeki gelişmeler

>> Mikrodalga destekli sinterleme

>> Lazer bağı

>> Katkı Üretim Entegrasyonu

>> Hibrit bağ

● Çevresel etki ve sürdürülebilirlik

>> Geri dönüşüm ve atık azaltma

>> Enerji verimliliği

>> Yaşam döngüsü düşünceleri

● Kalite Kontrolü ve Testleri

>> Tahribatsız değerlendirme

>> Mekanik test

>> Termal ve kimyasal test

● Gelecek Eğilimler ve Araştırma Yönergeleri

>> Nanoyapılı silikon karbür

>> Grafen takviyeli kompozitler

>> Kendi Kendini İyileştiren Bond Arayüzleri

>> AI ile çalışan proses optimizasyonu

>> Genişletilmiş uygulama alanları

● Çözüm

● SSS

>> 1. Silikon karbür bağı bileşen dayanıklılığını nasıl arttırır?

>> 2. Bağlanma yöntemi seçimini hangi faktörler belirler?

>> 3. SIC, nükleer radyasyon ortamlarına dayanabilir mi?

>> 4. Üretim sırasında hangi güvenlik önlemleri gereklidir?

>> 5. Modern yöntemler üretim maliyetlerini nasıl azaltır?

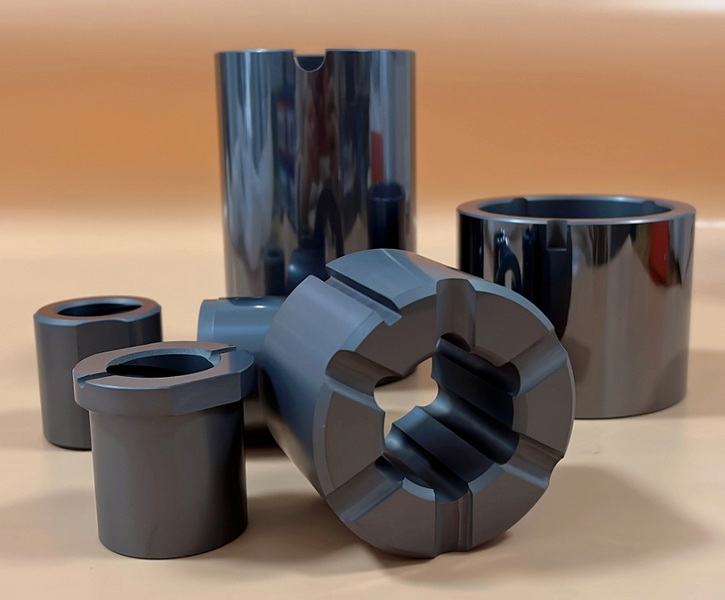

Silikon karbür (sic) bağı, havacılık, savunma, enerji ve elektronik gibi sektörlerde kullanılan yüksek performanslı seramik bileşenlerin üretilmesinde kritik bir süreçtir. Bu teknik, arasında dayanıklı moleküler bağlantılar yaratır. silikon karbür parçacıkları veya substratlar. Olağanüstü termal stabilite, mekanik mukavemet ve kimyasal direnç sağlayan Üç birincil yöntem endüstriyel uygulamalara hakimdir: reaksiyon bağlama, hidroksit kataliz bağlanması ve aktif lehimleme. Her yaklaşım, zırh kaplamasından yarı iletken substratlara kadar değişen son ürünlerdeki belirli performans gereksinimlerini ele alır.

Silikon karbür bağ türleri

Reaksiyon bağlama

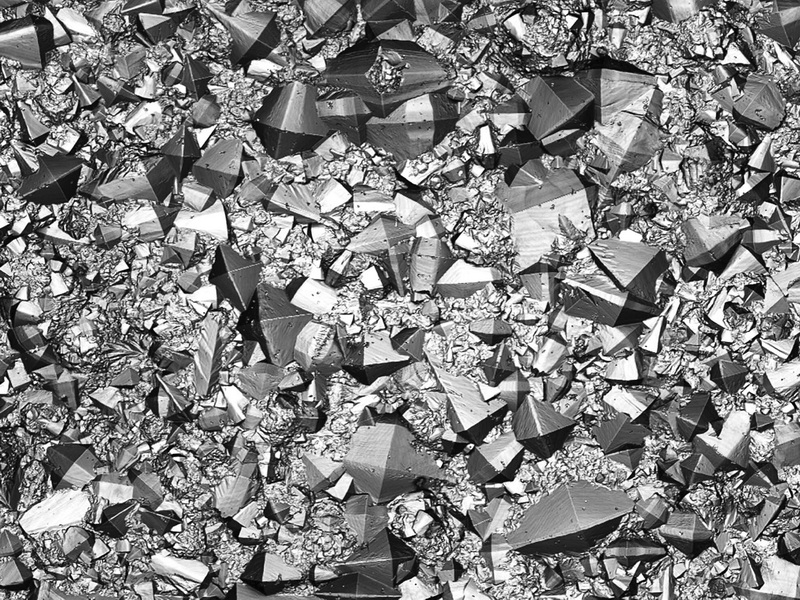

Reaksiyon bağlama, yoğun silikon karbür bileşenleri üretmek için en yaygın kullanılan yöntemdir. Bu teknik, silikon ve karbon arasındaki yüksek sıcaklık reaksiyonları yoluyla yeni silikon karbür oluşturur. Silikon karbür ve karbon partikülleri içeren bir preform, tipik olarak vakum veya inert gaz altında 1.410 ° C ile 1.550 ° C arasındaki sıcaklıklarda erimiş silikon ile sızdırılır. Sıvı silikon, ek sic oluşturmak, boşlukları doldurmak ve yapıyı güçlendirmek için karbon ile reaksiyona girer.

Temel avantajlar şunları içerir:

- Karmaşık şekillerin uygun maliyetli üretimi

- İşleme sırasında minimal boyutlu değişiklikler

- Yüksek son yoğunluk (% 98'e kadar teorik)

- Büyük ve karmaşık parçalar üretme yeteneği

Hidroksit kataliz bağı

Hassas optik ve yarı iletken bileşenler için kullanılan bu oda sıcaklığı tekniği, alkalin çözeltileri kullanarak oksitlenmiş SIC yüzeylerini bağlar. SIC substratları üzerinde oluşan bir silika tabakası, siloksan bağları üretmek için hidroksit iyonları ile reaksiyona girer. İşlem, λ/10 (λ = 633 nm) içindeki yüzey düzlüğünü korur, bu da onu teleskop aynaları ve lazer sistemleri için ideal hale getirir.

Temel Avantajlar:

- Son derece yüksek bağlama hassasiyeti

- Yüksek sıcaklık işlemeye gerek yok

- Yüzey bütünlüğünü ve düzlüğünü korur

- Hassas optik düzenekler için uygun

Aktif lehimleme

SIC ve paslanmaz çelik veya bakır gibi metaller arasındaki metalurjik bağlar, reaktif elemanlar (örn. Titanyum veya zirkonyum) içeren lehim alaşımları kullanılarak elde edilir. Lehim, SIC yüzeyleri ile 220-450 ° C'de kimyasal olarak reaksiyona girerek soğutma sistemlerinde ve güç elektroniğinde hermetik contaları sağlar.

Avantajları:

- SIC'nin metallerle birleştirilmesini sağlar

- Reaksiyon bağına kıyasla daha düşük işlem sıcaklıkları

- Hibrit montajlar ve elektrik bağlantıları için kullanışlı

Üretim süreci akışı

Önceden imalat

1. Hammadde Hazırlığı:

10-40 μm karbon siyahı (hacim%0-30) ve fenolik reçine ile 1-10 μm SIC tozunu karıştırın. Başlangıç tozlarının kalitesi ve saflıkları, bağlı SIC'nin son özelliklerini doğrudan etkiler.

2. Granülasyon:

Kuru veya ıslak freze, homojen partikül karışımları oluşturur ve ön form boyunca karbon ve silikon karbürün tutarlı dağılımını sağlar.

3. Kalıplama:

Granülleri 5-400 MPa basıncında sıkıştırın, yakın net şekiller oluşturmak için. Kalıplama işlemi, petek yapıları ve ısı eşanjörleri için karmaşık kanallar dahil olmak üzere karmaşık geometriler için uyarlanabilir.

Silikon Tedarik Vücut Yaratılış

- Silikon kaynağını oluşturmak için ağırlıkça 70-99 ağırlıkça% silikon tozunu (70-2.000 μm) termoset reçinelerle birleştirin.

- Termoplastik katkı maddeleri (ağırlıkça%1-10), eşit olmayan preform yüzeyleri ile teması iyileştirerek reaksiyon aşaması sırasında tam infiltrasyon sağlar.

Sızma ve reaksiyon

- Sintering fırınlarında ön hazırlıklar ve silikon gövdeleri.

- Vakum veya inert atmosfer altında silikon erime noktasının (1.410 ° C) üzerine ısıtın.

- Kılcal eylem, erimiş silikonu preformlara çeker ve yeni SIC oluşturmak için karbonla reaksiyona girer. Reaksiyona girmemiş silikon havuzlarının oluşumunu önlemek ve tek tip yoğunluk elde etmek için infiltrasyon işlemi dikkatle kontrol edilmelidir.

İşleme sonrası

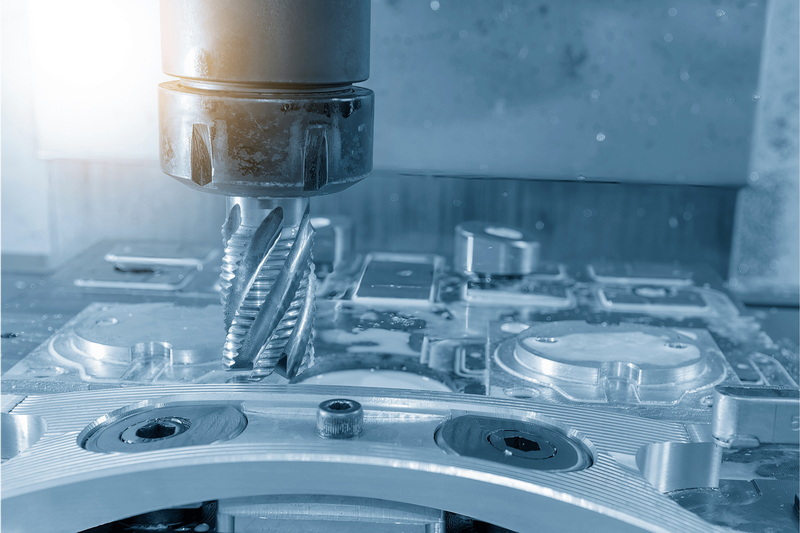

İşleme:

Bağlandıktan sonra, bileşenler nihai toleransları ve yüzey kaplamalarını elde etmek için hassas öğütme veya lazer işleme gerektirebilir.

Yüzey Tedavileri:

Geliştirilmiş korozyon direnci veya optik performans için ilave kaplamalar veya parlatma uygulanabilir.

Endüstriyel Uygulamalar

| Sektörü |

Vaka |

Bağlama Yöntemi Kullanımı |

| Savunma |

Zırh plakaları |

Reaksiyon bağlama |

| Elektronik |

Gofret aynaları |

Hidroksit kataliz |

| Enerji |

Isı Eşanjörü Tüpleri |

Aktif lehimleme |

| Optik |

Teleskop aynası segmentleri |

Hidroksit kataliz |

| Otomotiv |

EV güç modülü alt tabakaları |

Reaksiyon bağlama |

| Havacılık |

Roket Meme Boğazları |

Reaksiyon bağlama |

| Kimyasal |

Pompa contaları, valf koltukları |

Reaksiyon bağlama |

| Madencilik |

Matkap bitleri, plakalar aşınma |

Reaksiyon bağlama |

| Yarı iletken |

Substrat taşıyıcıları |

Hidroksit kataliz |

Teknik zorluklar

1. Termal yönetimi

Silikon infiltrasyonu sırasında hızlı ekzotermik reaksiyonlar, çarpıklığı ve iç gerilmeleri önlemek için hassas sıcaklık kontrolü gerektirir. ± 2 ° C doğruluk monitör reaksiyon bölgeleri olan ileri pirometreler gerçek zamanlı olarak. Düzgün ısıtma ve kontrollü soğutma oranları, çatlamaya veya bozulmaya neden olabilecek termal gradyanları önlemek için gereklidir.

2. Gözeneklilik kontrolü

Mekanik zayıf noktaları önlemek için reaksiyona girmemiş silikon havuzları (hacimce% 5-15) eşit olarak dağıtılmalıdır. X-ışını tomografi sistemleri, 5 μm çözünürlükte gözenek dağılımını harita ederek üreticilerin minimal gözeneklilik ve maksimum mekanik mukavemet için işlem parametrelerini optimize etmelerini sağlar.

3. CTE uyumsuzluğu

SIC ve metal bileşenleri arasındaki termal genişlemedeki farklılıklar, kademeli geçiş katmanları gerektirir. 10-100 μm katman kalınlıklarına sahip fonksiyonel olarak derecelendirilmiş malzemeler (FGM'ler) bu sorunu çözerek yüksek stresli ortamlarda farklı malzemelerin güvenilir birleştirilmesine izin verir.

4. Yüzey hazırlığı

Hidroksit kataliz bağlanması, RMS pürüzlülüğü <1 nm ile <100 nm kalınlığında oksit tabakaları gerektirir. Atomik tabaka birikimi (ALD), optik ve yarı iletken uygulamalarda güçlü, kusursuz bağlar elde etmek için çok önemli olan 0.3 nm yüzey homojenliği elde eder.

5. Ölçeklendirme ve tutarlılık

Kütle üretimi için silikon karbür bağlama işleminin ölçeklendirilmesi, partiler arasında tutarlılığın korunmasında zorluklar getirir. Otomatik karıştırma, kalıplama ve infiltrasyon sistemleri, gerçek zamanlı işlem izleme ile birlikte, düzgün kalite sağlamak için standart hale geliyor.

Silikon karbür bağ teknolojisindeki gelişmeler

Mikrodalga destekli sinterleme

Mikrodalga destekli sinterleme, işlem sürelerini geleneksel yöntemlere kıyasla% 40 azaltır ve 3-5 kW güç çıkışıyla 2.45 GHz'de çalışır. Bu teknoloji, tahıl büyümesini en aza indiren ve mekanik özellikleri arttıran hızlı, düzgün ısıtma sağlar.

Lazer bağı

Lazer bağlanma teknikleri, 10⁴ ° C/s lokal ısıtma oranlarına ulaşarak 450 MPa kesme mukavemeti ile 50 um genişliğinde bağ hatları oluşturur. Bu yöntem özellikle mikroelektronik düzenekler ve küçük, hassas bileşenlerin birleştirilmesi için kullanışlıdır.

Katkı Üretim Entegrasyonu

Katkı üretimi entegrasyonu, 200-500 μm duvar kalınlıklarına sahip 3D baskılı preformlara izin vererek malzeme atıklarını%60 azaltır. Bu yaklaşım, geleneksel üretim yöntemleriyle imkansız olacak karmaşık, hafif yapıların tasarımını ve üretimini sağlar.

Hibrit bağ

Hibrid bağlama, nükleer reaktörler ve gelişmiş enerji sistemleri için çok malzemeli bileşenler oluşturmak için reaksiyon bağlamasını aktif lehimleme ile birleştirir. Bu yaklaşım, her iki yöntemin de güçlü yanlarından yararlanır ve belirli uygulamalar için özel özelliklere sahip bileşenlerin üretilmesini sağlar.

Çevresel etki ve sürdürülebilirlik

Geri dönüşüm ve atık azaltma

Geri Dönüşüm Programları SIC üretim hurdasının% 85-92'sini geri kazanır:

- Asit Liç (HCL/HNO₃ karışımları)

- Yüksek saflıkta elektrostatik ayrılma

- İkincil reaksiyon partilerinde ıslah

Enerji verimliliği

Düşük sıcaklık bağlama yöntemleri (<800 ° C) CO₂ emisyonlarını geleneksel sinterlemeye kıyasla% 35 oranında azaltır. Su bazlı bağlanma ajanları fenolik reçinelerin yerini alarak VOC emisyonlarını%90 azaltır. Bu yenilikler silikon karbür bağını daha çevre dostu ve sürdürülebilir hale getiriyor.

Yaşam döngüsü düşünceleri

SIC-bağlı bileşenlerin uzun hizmet ömrü ve dayanıklılığı, sık sık değiştirme ihtiyacını azaltarak, kaynak tüketimini ve ürünün yaşam döngüsü üzerindeki çevresel etkiyi en aza indirir.

Kalite Kontrolü ve Testleri

Tahribatsız değerlendirme

Ultrasonik test, X-ışını tomografisi ve akustik emisyon izleme, iç kusurları tespit etmek, gözenekliliği ölçmek ve bileşene zarar vermeden bağ bütünlüğünü değerlendirmek için kullanılır.

Mekanik test

Bağlı SIC'nin amaçlanan başvurusu için endüstri standartlarını karşılamasını veya aşmasını sağlamak için bükülme mukavemeti, sertlik ve kırılma tokluk testleri yapılır.

Termal ve kimyasal test

Termal şok direnci ve korozyon direnç testleri, gerçek dünyadaki çalışma koşullarını simüle ederek SIC-bağlı bileşenlerin zorlu ortamlar için uygunluğunu doğruladı.

Gelecek Eğilimler ve Araştırma Yönergeleri

Nanoyapılı silikon karbür

10-50 nm tane boyutlarına sahip nanoyapılı SIC malzemeleri, kırılma tokluğunda iki yönlü bir iyileşme göstermektedir. Araştırma, optimal mekanik özelliklere ulaşmak için bağlama sırasında tahıl büyümesinin kontrol edilmesine odaklanmaktadır.

Grafen takviyeli kompozitler

Mukavemeti, termal iletkenliği ve aşınma direncini daha da arttırmak için grafen takviyeli SIC kompozitleri (ağırlıkça% 0.5-2 yükleme) geliştirilmektedir. Bu gelişmiş malzemelerin yeni nesil elektronik ve havacılık bileşenlerinde önemli bir rol oynaması beklenmektedir.

Kendi Kendini İyileştiren Bond Arayüzleri

Mikrokapsüllenmiş siloksanlar kullanan kendi kendini iyileştiren bağ arayüzleri araştırılmaktadır. Bu malzemeler mikro çatalları özerk olarak onarabilir, bileşen ömrünü ve güvenilirliğini genişletebilir.

AI ile çalışan proses optimizasyonu

Sinir ağları ile AI güdümlü proses optimizasyonu, sızma modellerini tahmin etmek, işlem parametrelerini optimize etmek ve kusurları azaltmak için kullanılmaktadır. Bu teknolojinin, karmaşık üretim süreçlerinin gerçek zamanlı, uyarlanabilir kontrolünü sağlayarak silikon karbür bağında devrim yaratması bekleniyor.

Genişletilmiş uygulama alanları

Silikon karbür bağ teknolojisi ilerledikçe, kuantum hesaplama, gelişmiş tıbbi cihazlar ve yeni nesil yenilenebilir enerji sistemleri gibi alanlarda yeni uygulamalar ortaya çıkmaktadır. SIC-bağlı malzemeler tarafından sunulan mekanik, termal ve kimyasal özelliklerin eşsiz kombinasyonu, daha önce geleneksel malzemelerle ulaşılamayan olasılıkları açıyor.

Çözüm

Üretim sırasında silikon karbür bağı, aşırı çalışma ortamları için özel malzeme özelliklerine olanak tanır. Reaksiyon bağlanması, yapısal bileşenlerin seri üretimi için baskın kalırken, hidroksit yöntemleri ultra hassas uygulamaları ele alır. Katkı üretimini reaktif infiltrasyon ile birleştiren gelişen hibrit teknikler, karmaşık parça imalatında devrim yaratmayı vaat eder. Endüstriler daha yüksek sıcaklık toleransı ve aşınma direnci gerektirdiğinden, bağlanma süreci kontrolündeki gelişmeler yeni nesil teknolojilerde SIC'nin benimsenmesini sağlayacaktır.

Savunma ve havacılıktan enerji ve elektroniklere kadar, silikon karbür bağı malzeme bilimi inovasyonunun ön saflarında yer almaktadır. Nanoyapılı kompozitler, AI odaklı üretim ve sürdürülebilir üretim uygulamaları üzerine devam eden araştırmalarla, SIC bağının geleceği, her zamankinden daha güçlü, daha hafif ve daha dayanıklı olan parlak, umut verici bileşenlerdir.

SSS

1. Silikon karbür bağı bileşen dayanıklılığını nasıl arttırır?

Kovalent SI-C bağları, yüksek stresli ortamlarda geleneksel metalleri daha iyi performans gösteren termal şok ve kimyasal korozyona dirençli sert bir kristal kafes oluşturur. Bu, önemli ölçüde daha uzun hizmet ömrü ve azaltılmış bakım gereksinimlerine sahip bileşenlerle sonuçlanır.

2. Bağlanma yöntemi seçimini hangi faktörler belirler?

Bileşen boyutu, gerekli hassasiyet, çalışma sıcaklığı ve üretim hacmi, reaksiyon bağlama, hidroksit kataliz veya lehimleme optimal olup olmadığını belirler. Örneğin, büyük, yapısal parçalar için reaksiyon bağlama tercih edilirken, hidroksit kataliz yüksek hassasiyetli optik montajlar için idealdir.

3. SIC, nükleer radyasyon ortamlarına dayanabilir mi?

Evet, reaksiyon yöntemleri yoluyla bağlanmış radyasyona dayanıklı SIC kompozitleri reaktör kontrol çubuklarında ve füzyon reaktör astarlarında kullanılır. Nötron ışınlaması altındaki olağanüstü istikrarları, onları en zorlu nükleer uygulamalar için uygun hale getirir.

4. Üretim sırasında hangi güvenlik önlemleri gereklidir?

Yüksek sıcaklıkta fırınlar silikon oksidasyonunu önlemek için inert gaz tasfiyesi gerektirirken, hidroksit çözeltileri pH-nötralizasyon protokolleri gerektirir. Operatör güvenliği için uygun havalandırma, kişisel koruyucu ekipman ve titiz süreç kontrolleri gereklidir.

5. Modern yöntemler üretim maliyetlerini nasıl azaltır?

3D baskılı pratiklerin optimize edilmiş silikon infiltrasyon döngüleriyle birleştirilmesi, geleneksel işlemeye kıyasla malzeme atıklarını% 40-60 oranında keser. Otomasyon ve gerçek zamanlı süreç izleme, verimliliği daha da artırır ve işçilik maliyetlerini azaltır.