Innehållsmeny

● Introduktion till volframkarbid

● Råvaror som används i volframkarbidproduktionen

>> Volframmalm

>> Ammonium paratungstate (apt)

>> Volframoxid

>> Volframmetallpulver

>> Kolkällor

>> Bindemedel (kobolt, nickel, järn)

>> Tillsatser och bildande agenter

● Kemin bakom volframkarbidbildning

● Tillverkningsprocess: steg-för-steg

>> 1. Malmförfining och förberedelser

>> 2. Minskning till volframpulver

>> 3. Blandning med kol

>> 4. Förgasning

>> 5. Fräsning och siktning

>> 6. Tillägg av bindemedel

>> 7. Formning och komprimering

>> 8. Sintring

>> 9. Efterbehandling

● Bindemedel och tillsatser

● Kvalitetskontroll och kornstorlekshantering

● Applikationer av volframkarbid

● Miljö- och återvinningsöverväganden

● Framsteg inom volframkarbidteknologi

● Utmaningar i volframkarbidproduktionen

● Framtidsutsikter

● Slutsats

● Vanliga frågor: Relaterade frågor om volframkarbid

>> 1. Vad är den kemiska formeln för volframkarbid?

>> 2. Varför används kobolt som ett bindemedel i volframkarbidproduktionen?

>> 3. Kan volframkarbid återvinnas?

>> 4. Vad bestämmer hårdheten hos volframkarbid?

>> 5. Vilka är de viktigaste industriella användningarna av volframkarbid?

Volframkarbid står som ett av de svåraste och mest hållbara materialen i den moderna industrin. Dess unika blandning av extrem hårdhet, hög densitet och motstånd mot slitage gör det nödvändigt för ett brett utbud av applikationer, från skärverktyg och slipmedel till smycken och pansarträngande ammunition. Men vad exakt används för att göra Volframkarbid , och hur förvandlas råmalm till denna anmärkningsvärda förening? I denna omfattande guide kommer vi att utforska råvaror, kemi och tillverkningsprocesser bakom volframkarbid, illustrerad med detaljerade beskrivningar och visuella förklaringar.

Introduktion till volframkarbid

Volframkarbid (WC) är en förening som består av lika delar volfram- och kolatomer. I sin renaste form verkar det som ett fint, grått pulver. Genom avancerade tillverkningstekniker omvandlas detta pulver till fasta former som är exceptionellt hårda och slitbeständiga och konkurrerar med till och med diamant i vissa egenskaper.

Viktiga egenskaper:

- Hårdhet: jämförbar med diamant

- Densitet: ungefär dubbelt så mycket som stål

- Smältpunkt: ungefär 2 780 ° C

- slitmotstånd: extremt hög

Tungsten Carbides unika egenskaper gör det till ett material som valts för att kräva industriella tillämpningar.

Råvaror som används i volframkarbidproduktionen

Resan av volframkarbid börjar med ett noggrant urval av råvaror. Varje ingrediens spelar en kritisk roll i slutproduktens kvalitet och prestanda.

Volframmalm

Den primära källan till volfram är volframmalm, som bryts ut från jorden. De vanligaste malmerna inkluderar Scheelite (Cawo₄) och Wolframite ((Fe, Mn) Wo₄). Dessa malmer bearbetas för att extrahera volframtrioxid (WO₃), en avgörande föregångare för volframkarbidproduktion.

Ammonium paratungstate (apt)

APT är en renad, kristallin förening härrörande från volframmalm. Det fungerar som en mellanprodukt i produktionen av volframmetall och slutligen volframkarbid. APT omvandlas till volframoxid genom kalcinering vid höga temperaturer.

Volframoxid

Volframoxid (WO₃) produceras genom att värma apt. Detta gula eller blå pulver reduceras sedan till metalliskt volframpulver i en väteatmosfär.

Volframmetallpulver

Minskningen av volframoxid ger rent volframmetallpulver, som fungerar som den primära volframkällan för karbidproduktion.

Kolkällor

Kol är det andra väsentliga elementet i volframkarbid. Vanliga källor inkluderar:

- kolsvart (sot)

- Grafitpulver

Kolkällans renhet och partikelstorlek är avgörande för att säkerställa en fullständig och enhetlig reaktion med volfram.

Bindemedel (kobolt, nickel, järn)

Medan ren volframkarbid är extremt svår, är den också spröd. För att förbättra seghet och användbarhet tillsätts pulveriserade bindemedel som kobolt, nickel eller järn. Kobolt är det mest använda bindemedlet, vilket ger utmärkta vätnings- och bindande egenskaper under sintring.

Tillsatser och bildande agenter

Ytterligare material kan användas under bearbetning, inklusive:

- Formande agenter (t.ex. vax) för att hjälpa till att forma

- vätskor (vatten, etanol) för våtfräsning

- Inerta gaser (argon, kväve) för att förhindra oönskade reaktioner

Kemin bakom volframkarbidbildning

Den grundläggande kemiska reaktionen som bildar volframkarbid är en högtemperaturkombination av volfram och kol:

W+C → WC

Denna reaktion sker vanligtvis vid temperaturer mellan 1 400 ° C och 2 000 ° C. Den exakta kontrollen av temperatur- och reaktantförhållanden är avgörande för att säkerställa bildningen av stökiometrisk WC med minimala föroreningar.

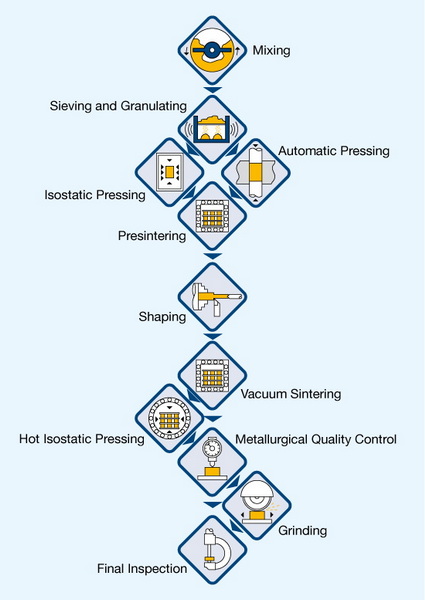

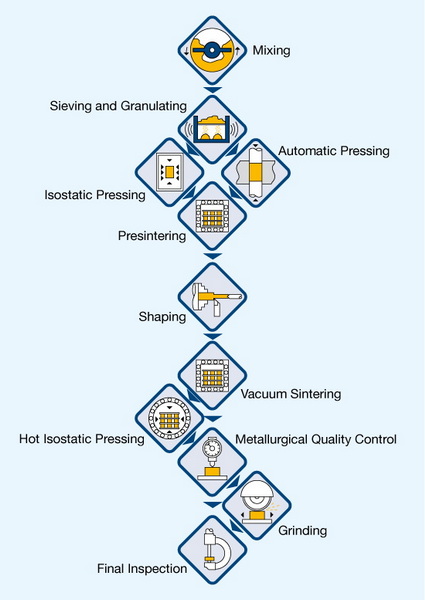

Tillverkningsprocess: steg-för-steg

Produktionen av volframkarbid är en sofistikerad, flerstegsprocess som kombinerar kemi, materialvetenskap och precisionsteknik.

1. Malmförfining och förberedelser

- Gruvdrift: Volframmalm extraheras från öppna eller underjordiska gruvor.

- Koncentration: Malmen krossas och koncentreras för att öka volframinnehållet.

- Kemisk bearbetning: Den koncentrerade malmen omvandlas till ammonium paratungstate (APT) och kalcineras sedan för att producera volframoxid.

2. Minskning till volframpulver

- Reduktionsugn: Volframoxid värms upp i en väteatmosfär, vilket reducerar den till rent volframpulver.

- Kvalitetskontroll: Partikelstorleken och renheten på volframpulvret övervakas noggrant.

3. Blandning med kol

- Batchberäkning: Den exakta mängden kol som behövs beräknas, vilket redovisar alla syre som finns i volframpulvret.

- Bollfräsning: Volframpulver och kolsvart blandas i en kulkvarn i flera timmar för att säkerställa enhetlig distribution.

4. Förgasning

- Högtemperaturugn: Blandningen värms upp i en grafit- eller vakuumugn vid 1 300–1 600 ° C.

- Reaktion: Tungsten reagerar med kol för att bilda volframkarbidpulver.

5. Fräsning och siktning

- Bollfräsning: Det resulterande karbidpulvret malas för att uppnå önskad partikelstorlek.

- Siktning: Pulvret är siktat för att separera fina, medelstora och grova partiklar.

6. Tillägg av bindemedel

- Bindemedelsblandning: Kobolt (eller ett annat bindemedel) pulver blandas med volframkarbidpulver.

- Våtfräsning: Vatten eller etanol kan tillsättas för att förbättra blandningen och förhindra oxidation.

7. Formning och komprimering

- Formande medel: Vax eller andra medel läggs till för att underlätta.

- Tryck: Blandningen pressas in i formar och bildar en 'grön kropp ' med den önskade formen.

8. Sintring

- Vakuum eller inert atmosfär: de gröna kropparna är sintrade i en ugn vid 1 350–1 500 ° C.

- Bindemedel smälter: Bindemedlet smälter, våtar och binder volframkarbidpartiklarna ihop.

- Krympning: Komponenten krymper med upp till 25% när den sensifierar.

9. Efterbehandling

- Bearbetning: De sintrade delarna är bearbetade till slutliga dimensioner med diamant- eller kubiska bornitridverktyg.

- Kvalitetsinspektion: Färdiga produkter genomgår rigorös testning för hårdhet, densitet och mikrostruktur.

Bindemedel och tillsatser

Tillsatsen av en bindemedel, vanligtvis kobolt, är avgörande för att transformera spröd volframkarbidpulver till tuffa, genomförbara komponenter. Under sintring smälter bindemedlet och flödar runt karbidkornen, vilket skapar en stark, sammanhängande struktur med förbättrad seghet och motstånd mot sprickor.

Andra tillsatser, såsom bildande medel och inerta gaser, underlättar formning, pressning och sintring samtidigt som oxidation och kontaminering minimeras.

Kvalitetskontroll och kornstorlekshantering

Kornstorlek spelar en viktig roll för att bestämma de mekaniska egenskaperna hos volframkarbid. Finkorniga karbider erbjuder högre hårdhet och slitstyrka, medan grovare korn ger större seghet. Tillverkarna kontrollerar noggrant partikelstorleken för både volfram- och karbidpulver, såväl som sintringsförhållandena, för att skräddarsy egenskaper för specifika tillämpningar.

Applikationer av volframkarbid

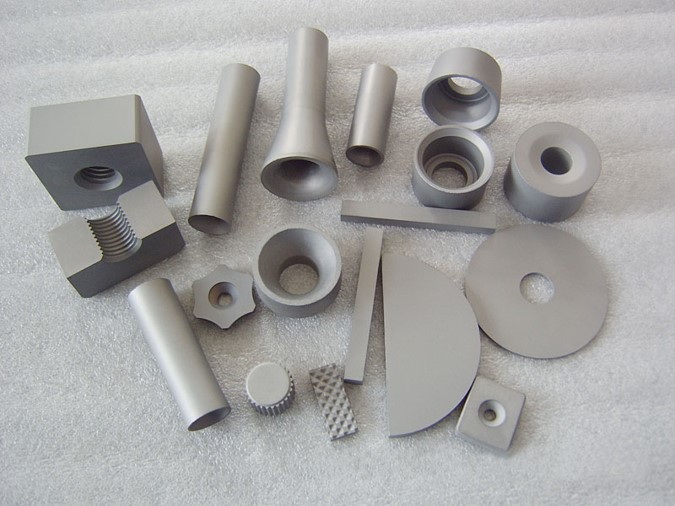

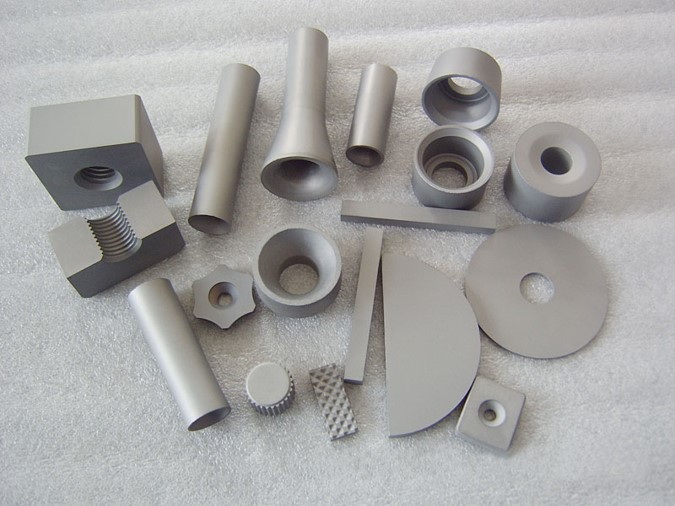

Volframkarbides unika kombination av hårdhet, seghet och slitmotstånd gör den ovärderlig inom många områden:

- Skärverktyg: borrar, slutkvarnar, svarvinsatser och sågblad

- Gruvdrift och borrutrustning: Slitresistenta tips och bitar

- Industriella maskiner: lager, munstycken och dör

- slipmedel: sliphjul och pulver

- Försvar: Armor-piercing-projektiler

- smycken: ringar och titta på komponenter

Dess förmåga att upprätthålla skarpa kanter och tål extrema förhållanden har revolutionerat tillverkning, konstruktion och till och med konsumentvaror.

Miljö- och återvinningsöverväganden

Med tanke på den strategiska betydelsen och kostnaden för volfram spelar återvinning en viktig roll i volframkarbidindustrin. Skrotkarbidverktyg och komponenter samlas, bearbetas och regenereras till högkvalitativ volframkarbidpulver, minskar beroende av primära råvaror och minimerar miljöpåverkan.

Återvinning bevarar inte bara värdefulla resurser utan minskar också miljöavtrycket i samband med gruvdrift och förädling av volframmalmer. Moderna återvinningsmetoder kan återvinna både volfram- och bindemetaller, vilket säkerställer att de återvunna materialen fungerar såväl som de som är gjorda av jungfruliga källor.

Framsteg inom volframkarbidteknologi

De senaste framstegen inom volframkarbidtekniken har fokuserat på att förbättra dess prestanda och utöka dess applikationer. Innovationer i nano-korn volframkarbidpulver har lett till material med ännu större hårdhet och seghet, vilket gör att verktyg kan hålla längre och prestera bättre under extrema förhållanden.

Forskare undersöker också nya bindemedelsmaterial och sammansatta strukturer för att förbättra termisk stabilitet och resistens mot oxidation, som är kritiska för höghastighetsbearbetning och hårda miljöer.

Utvecklingen av belagda volframkarbidverktyg, där karbidkärnan är täckt med ultrahård keramik som titannitrid eller aluminiumoxid, har ytterligare förbättrat verktygets livslängd och skärprestanda. Dessa beläggningar minskar friktionen, motstår värme och skyddar den underliggande karbiden från kemisk attack.

Utmaningar i volframkarbidproduktionen

Trots sina många fördelar presenterar producerande volframkarbid flera utmaningar. De höga temperaturerna som krävs för sintring kräver betydande energiförbrukning och att kontrollera kornstorleken och renheten kräver exakta tillverkningsförhållanden.

Dessutom kan sprödheten hos volframkarbidkompositer leda till sprickbildning under påverkan eller stress, vilket kräver pågående forskning om att förbättra segheten utan att offra hårdheten.

En annan utmaning ligger i kostnaden och tillgängligheten för råvaror. Tungsten är en strategisk metall med begränsade globala källor, vilket gör stabilitet i leveranskedjan och återvinning allt viktigare för tillverkarna.

Framtidsutsikter

Tungsten -karbidens framtid ser lovande ut, med pågående forskning som syftar till att utveckla mer hållbara produktionsmetoder och återvinningstekniker. Integrationen av volframkarbid med andra avancerade material, såsom keramik och superlegeringar, förväntas öppna nya gränser inom flyg-, fordons- och medicinsk utrustning.

Nya applikationer, såsom tillsatsstillverkning (3D -tryckning) av volframkarbidkomponenter, undersöks för att skapa komplexa former med minimalt avfall. När tekniken går framåt kommer volframkarbid att fortsätta spela en viktig roll för att driva gränserna för vad som är möjligt inom materialvetenskap och teknik.

Slutsats

Tungsten Carbide är ett underverk av modern materialvetenskap, skapad genom den exakta kombinationen av volfram och kol, tillsammans med noggrant utvalda bindemedel och tillsatser. Från gruvdrift av volframmalm till den slutliga sintringen av formade komponenter är varje steg i processen noggrant konstruerad för att producera ett material som är både oerhört hårt och anmärkningsvärt tufft. När branscher fortsätter att driva gränserna för prestanda och hållbarhet, förblir volframkarbid i framkant, vilket möjliggör innovation över otaliga applikationer.

Vanliga frågor: Relaterade frågor om volframkarbid

1. Vad är den kemiska formeln för volframkarbid?

Den kemiska formeln för volframkarbid är WC, vilket indikerar att den innehåller lika delar volfram- och kolatomer.

2. Varför används kobolt som ett bindemedel i volframkarbidproduktionen?

Kobolt används som ett bindemedel eftersom det smälter vid en lägre temperatur än volframkarbid, våtar karbidkornen under sintring och ger det annars spröda materialet.

3. Kan volframkarbid återvinnas?

Ja, volframkarbid är mycket återvinningsbar. Skrotkarbidverktyg och komponenter bearbetas för att återvinna volfram och regenerera karbidpulver av hög kvalitet för nya produkter.

4. Vad bestämmer hårdheten hos volframkarbid?

Hårdheten hos volframkarbid bestäms av dess kornstorlek, renhet och förhållandet mellan volfram och kol. Finkorniga karbider är i allmänhet svårare och mer slitstöd.

5. Vilka är de viktigaste industriella användningarna av volframkarbid?

Volframkarbid används allmänt för att klippa verktyg, gruv- och borrutrustning, industriella maskiner, slipmedel, försvarsapplikationer och smycken på grund av dess exceptionella hårdhet och slitmotstånd.