Innholdsmeny

● Introduksjon til wolframkarbid

>> Sammensetning av wolframkarbid

● Produksjonsprosess med wolframkarbidverktøy

>> 1. Råstoffforberedelse:

>> 2. komprimering:

>> 3. sintring:

>> 4. Sliping og forming:

>> 5. Belegg (valgfritt):

● Applikasjoner av wolframkarbidverktøy

>> Casestudie: Tungsten -karbid i gruvedrift

>> Casestudie: Tungsten -karbid i romfart

● Utfordringer og fremtidig utvikling

>> Fremvoksende trender innen wolframkarbidproduksjon

>> Miljømessige hensyn

● Konklusjon

● FAQ

>> 1. Hva er de primære komponentene i wolframkarbid?

>> 2. Hvordan er wolframkarbid sintret?

>> 3. Hva er de vanlige anvendelsene av Wolfram -karbidverktøy?

>> 4. Hvorfor brukes kobolt i wolframkarbid?

>> 5. Kan tungstenkarbidverktøy belegges?

● Sitasjoner:

Tungsten -karbidverktøy er kjent for sin eksepsjonelle hardhet og slitestyrke, noe som gjør dem uunnværlige i forskjellige bransjer som produksjon, gruvedrift og konstruksjon. Prosessen med å lage disse verktøyene involverer flere komplekse trinn, fra råstoffforberedelse til endelig forming og belegg. Denne artikkelen vil fordype seg i den detaljerte prosessen med å lage Tungsten -karbidverktøy , fremheve viktige trinn og applikasjoner.

Introduksjon til wolframkarbid

Wolframkarbid er et sammensatt materiale som hovedsakelig består av wolframkarbid (WC) partikler bundet sammen av en metallisk matrise, typisk kobolt (CO). Kombinasjonen av disse materialene gir wolframkarbid med sine unike egenskaper: høy hardhet, seighet og motstand mot slitasje og korrosjon.

Sammensetning av wolframkarbid

Sammensetningen av wolframkarbid inkluderer:

- Tungsten -karbid (WC): Gir hardhet og slitestyrke.

- Kobolt (CO): fungerer som et bindemiddel, og forbedrer seigheten.

- Valgfrie tilsetningsstoffer: titankarbid (TIC), molybden (MO) og nikkel (NI) kan tilsettes for å forbedre spesifikke egenskaper som termisk ledningsevne eller korrosjonsmotstand.

Produksjonsprosess med wolframkarbidverktøy

Produksjonsprosessen innebærer flere stadier:

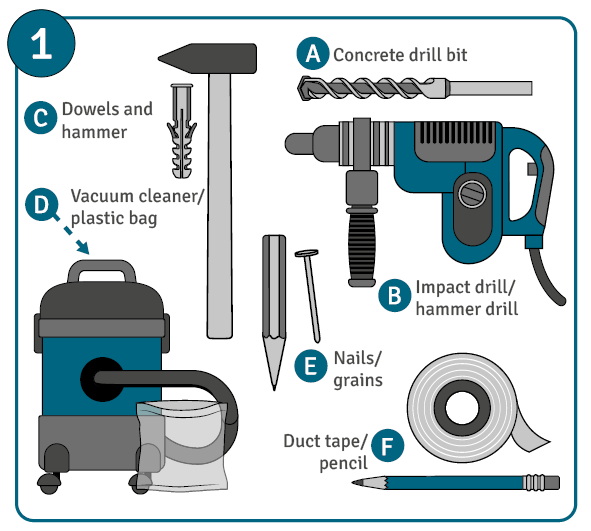

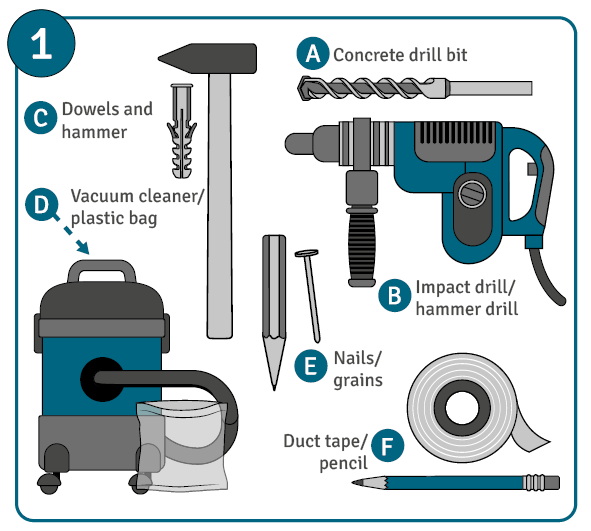

1. Råstoffforberedelse:

- Prosessen begynner med å blande wolframkarbidpulver med kobolt og andre tilsetningsstoffer i spesifikke proporsjoner.

- Blandingen blir deretter granulert for å sikre ensartet partikkelstørrelsesfordeling, noe som er avgjørende for å oppnå konsistente egenskaper i sluttproduktet.

2. komprimering:

- Den granulerte blandingen helles i et dyre og presses for å danne en kompakt med moderat styrke, lik kritt.

- Teknikker som uniaxial pressing eller isostatisk pressing kan brukes til komprimering. Uniaksial pressing er enklere, men kan føre til ikke-ensartet tetthet, mens isostatisk pressing gir mer ensartet komprimering.

3. sintring:

- Kompakten blir deretter plassert i en sintringsovn og oppvarmet til en høy temperatur (rundt 1400 ° C) i en vakuum- eller hydrogenatmosfære.

- Sintring binder sammen volframkarbidpartiklene sammen, og danner en tett og hard struktur. Denne prosessen krever presis kontroll av temperatur og atmosfære for å forhindre oksidasjon eller forurensning.

4. Sliping og forming:

- Etter sintring er verktøyet malt og formet ved hjelp av diamanthjul for å oppnå ønsket geometri og kantskarphet.

- Dette trinnet krever presis kontroll for å opprettholde verktøyets hardhet og slitasje motstand. Bruken av diamantverktøy er viktig på grunn av den ekstreme hardheten i wolframkarbid.

5. Belegg (valgfritt):

- For å forbedre verktøyets levetid og ytelse, kan et beskyttende belegg brukes ved bruk av teknikker som kjemisk dampavsetning (CVD) eller fysisk dampavsetning (PVD).

- Vanlige belegg inkluderer titannitrid (TIN), titanaluminiumnitrid (Tialn) og aluminiumoksyd (AL2O3), som forbedrer slitestyrken og reduserer friksjonen.

Applikasjoner av wolframkarbidverktøy

Tungsten -karbidverktøy er mye brukt i forskjellige bransjer på grunn av deres overordnede egenskaper:

- Skjæreverktøy: øvelser, fresing av kuttere, kraner og så kniver for maskinering av harde materialer som stål og titan.

- Gruveverktøy: Borbiter og valg for fjellboring og utgraving.

- Dies and Molds: Precision Molds for Plastic Injection Molding and Metal Forming.

- Bruk deler: dyser, føringsskinner og andre komponenter utsatt for høy slitasje.

Casestudie: Tungsten -karbid i gruvedrift

I gruveindustrien er wolframkarbidverktøy avgjørende for boring gjennom harde bergformasjoner. Den høye slitestyrken til disse verktøyene utvider levetiden betydelig sammenlignet med stålverktøy, reduserer driftsstans og øker produktiviteten. For eksempel kan wolframkarbidborbiter opprettholde skjæreeffektiviteten over tusenvis av meter boring, mens stålbiter kan trenge utskifting etter bare noen hundre meter.

Casestudie: Tungsten -karbid i romfart

I luftfartsindustrien brukes wolframkarbid til komponenter som krever høy styrke og motstand mot slitasje, for eksempel rakettdyser og turbinblader. Evnen til wolframkarbid til å motstå ekstreme temperaturer og belastninger gjør det til et ideelt materiale for disse applikasjonene.

Utfordringer og fremtidig utvikling

Til tross for fordelene med wolframkarbidverktøy, gjenstår det utfordringer, for eksempel høye produksjonskostnader og miljøhensyn relatert til råstoffutvinning. Fremtidig utvikling fokuserer på å forbedre produksjonseffektiviteten og utforske alternative materialer med lignende egenskaper. Fremskritt innen nanoteknologi og sammensatte materialer kan tilby nye veier for å lage verktøy med forbedret ytelse.

Fremvoksende trender innen wolframkarbidproduksjon

- Nanomaterialer: Forskning på nanoskala wolframkarbidpartikler tar sikte på å forbedre sintebarheten og redusere behovet for høye temperaturer under sintring.

- 3D -utskrift: Teknikker som selektive lasersintering (SLS) blir undersøkt for å produsere komplekse geometrier uten behov for tradisjonell komprimering og sintringsprosesser. Dette kan redusere produksjonstiden betydelig og øke designfleksibiliteten.

Miljømessige hensyn

Produksjonen av wolframkarbidverktøy involverer ekstraksjon av wolfram og kobolt, som kan ha miljømessige og sosiale påvirkninger. Det arbeides for å forbedre gjenvinningsprosesser og redusere avfall i produksjonskjeden. I tillegg kan forskning på alternative permer og materialer bidra til å dempe disse problemene.

Konklusjon

Tungsten -karbidverktøy er avgjørende i moderne produksjon på grunn av deres eksepsjonelle hardhet og slitasje motstand. Å forstå produksjonsprosessen og anvendelsen av disse verktøyene er avgjørende for å optimalisere bruken av bruken i forskjellige bransjer. Etter hvert som teknologien fremmer, kan vi forvente ytterligere forbedringer i produksjonen og anvendelsen av wolframkarbidverktøy, noe som fører til økt effektivitet og redusert miljøpåvirkning.

FAQ

1. Hva er de primære komponentene i wolframkarbid?

- Tungsten -karbid (WC) og kobolt (CO) er hovedkomponentene, med valgfrie tilsetningsstoffer som Titanium Carbide (TIC) og molybden (MO).

2. Hvordan er wolframkarbid sintret?

- sintring gjøres i vakuum eller hydrogenatmosfære ved temperaturer rundt 1400 ° C for å binde wolframkarbidpartiklene sammen.

3. Hva er de vanlige anvendelsene av Wolfram -karbidverktøy?

- Vanlige applikasjoner inkluderer skjæreverktøy, gruveverktøy, dør og bruk av deler på grunn av deres hardhet og slitasje motstand.

4. Hvorfor brukes kobolt i wolframkarbid?

- Kobolt fungerer som et bindemiddel, og forbedrer seigheten av materialet mens den opprettholder hardheten.

5. Kan tungstenkarbidverktøy belegges?

- Ja, wolframkarbidverktøy kan belegges med materialer som titannitrid (TIN) eller aluminiumoksyd (AL2O3) for å forbedre levetid og ytelse og ytelse.

Sitasjoner:

[1] https://www.tool-tool.com/news/201202/cutting-tool-produksjons-process/index.html

[2] https://www.linkedin.com/pulse/7-applications-tungsten-carbide-shijin-lei

[3] https://blog.csdn.net/qq_34917728/article/details/125122327

[4] https://huanatools.com/how-to-make-tungsten-carbide-rods/

[5] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-applications-part-1

[6] https://www.csulb.edu/sites/default/files/document/2019_minini_manuscript.pdf

[7] https://www.youtube.com/watch?v=0qrynzj_lz4

[8] https://www.tungco.com/insights/blog/5-tungsten-carbide-applications/

[9] https://www.mmc-karbide.com/sea/technical_information/tec_guide/tec_guide_carbide