Izbornik sadržaja

● Uvod u volfram karbid

>> Sastav volframskog karbida

● Proces proizvodnje alata za volfram -karbid

>> 1. Priprema sirovina:

>> 2. Zbornica:

>> 3. sintering:

>> 4. mljevenje i oblikovanje:

>> 5. Ovlačenje (neobavezno):

● Primjene alata za volfram karbida

>> Studija slučaja: Volfram karbid u rudarstvu

>> Studija slučaja: Volfram karbid u zrakoplovstvu

● Izazovi i budući razvoj događaja

>> Trendovi u nastajanju u proizvodnji volframa karbida

>> Okolišna razmatranja

● Zaključak

● FAQ

>> 1. Koje su glavne komponente volframskog karbida?

>> 2. Kako se sinterira volfram karbid?

>> 3. Koje su uobičajene primjene alata za volfram karbida?

>> 4. Zašto se kobalt koristi u volframskom karbidu?

>> 5. Mogu li se obložiti alati za volfram karbida?

● Navodi:

Alati za volfram karbida poznati su po izuzetnoj tvrdoći i otpornosti na habanje, što ih čini neophodnim u raznim industrijama kao što su proizvodnja, rudarstvo i izgradnja. Proces stvaranja ovih alata uključuje nekoliko složenih koraka, od pripreme sirovina do konačnog oblikovanja i premaza. Ovaj će se članak probiti u detaljan postupak izrade Alati za volfram karbida , isticanje ključnih koraka i aplikacija.

Uvod u volfram karbid

Volfram karbid je kompozitni materijal koji se sastoji prvenstveno od čestica volframovog karbida (WC) vezanih metalnom matricom, obično kobaltom (CO). Kombinacija ovih materijala pruža volfram karbid s njegovim jedinstvenim svojstvima: visoku tvrdoću, žilavost i otpornost na habanje i koroziju.

Sastav volframskog karbida

Sastav volframskog karbida uključuje:

- Volfram karbid (WC): pruža otpornost na tvrdoću i habanje.

- Cobalt (CO): djeluje kao vezivo, pojačavajući žilavost.

- Opcijski aditivi: može se dodati titanij karbid (tic), molibden (MO) i nikl (Ni) kako bi se poboljšala specifična svojstva poput toplinske vodljivosti ili otpornosti na koroziju.

Proces proizvodnje alata za volfram -karbid

Proces proizvodnje uključuje nekoliko faza:

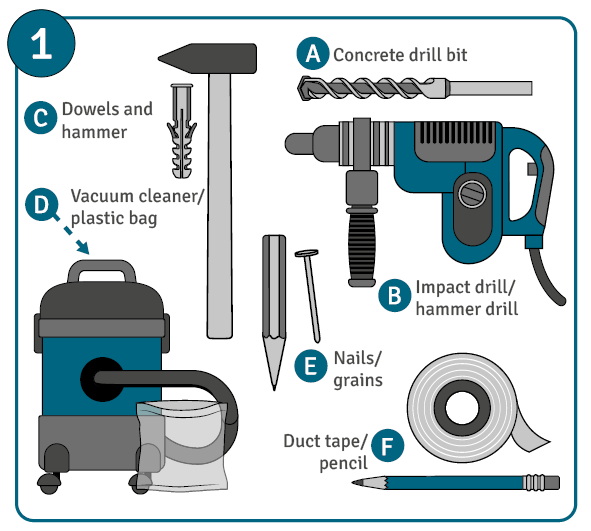

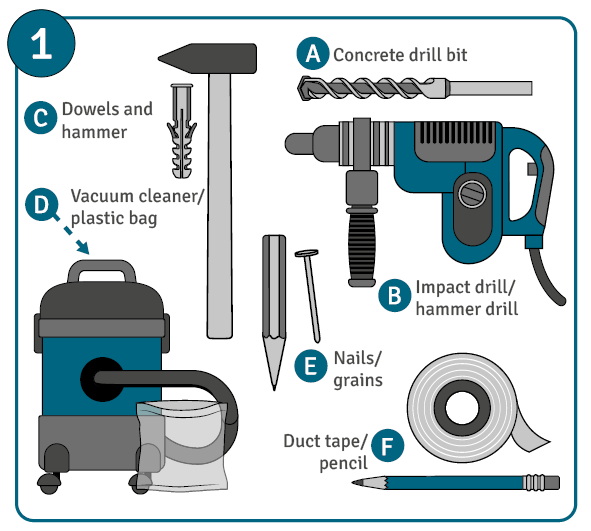

1. Priprema sirovina:

- Proces započinje miješanjem praha volframovog karbida s kobaltom i drugim aditivima u određenim razmjerima.

- Smjesa se zatim granulira kako bi se osigurala ujednačena raspodjela veličine čestica, što je ključno za postizanje dosljednih svojstava u konačnom proizvodu.

2. Zbornica:

- Granulirana smjesa se izlije u šupljinu matrice i pritisne kako bi se stvorio kompakt s umjerenom čvrstoćom, slično kredama.

- Tehnike poput jednoosnog prešanja ili izostatskog pritiska mogu se koristiti za sabijanje. Jednoosno prešanje je jednostavnije, ali može rezultirati nejednakom gustoćom, dok izostatsko pritisak pruža više ujednačenog sabijanja.

3. sintering:

- Kompaktni se zatim stavlja u peći za sinterovanje i zagrijava se na visoku temperaturu (oko 1400 ° C) u atmosferi vakuuma ili vodika.

- Sinteriranje povezuje čestice volfram -karbida zajedno, tvoreći gustu i tvrdu strukturu. Ovaj postupak zahtijeva preciznu kontrolu temperature i atmosfere kako bi se spriječilo oksidaciju ili kontaminaciju.

4. mljevenje i oblikovanje:

- Nakon sinteriranja, alat je mljeveni i oblikovan pomoću dijamantskih kotača za postizanje željene geometrije i oštrine ruba.

- Ovaj korak zahtijeva preciznu kontrolu za održavanje tvrdoće alata i otpornost na habanje. Upotreba dijamantskih alata ključna je zbog ekstremne tvrdoće volframovog karbida.

5. Ovlačenje (neobavezno):

- Da bi se poboljšao život i performanse alata, može se primijeniti zaštitni premaz pomoću tehnika poput kemijskog taloženja pare (CVD) ili fizičkog taloženja pare (PVD).

- Uobičajeni premazi uključuju titanijski nitrid (TIN), titanijski aluminijski nitrid (Tialn) i aluminijski oksid (AL2O3), koji poboljšavaju otpornost na habanje i smanjuju trenje.

Primjene alata za volfram karbida

Alati za volfram karbida široko se koriste u raznim industrijama zbog svojih vrhunskih svojstava:

- Alati za rezanje: bušilice, rezači glodanja, slavine i pile za obradu tvrdih materijala poput čelika i titana.

- Alat za rudarstvo: Bitovi i izbori za bušenje za bušenje stijena i iskopavanje.

- Umiri i kalupi: precizni kalupi za plastično ubrizgavanje i oblikovanje metala.

- Nosite dijelove: mlaznice, vodilice i druge komponente podvrgnute visokoj habanju.

Studija slučaja: Volfram karbid u rudarstvu

U rudarskoj industriji alati za volfram karbida ključni su za bušenje kroz tvrdog stijena. Visoka otpornost na habanje ovih alata značajno proširuje njihov životni vijek u usporedbi sa čeličnim alatima, smanjujući vrijeme zastoja i povećavajući produktivnost. Na primjer, bitovi bušenja volfram -karbida mogu održavati svoju učinkovitost rezanja na tisućama metara bušenja, dok će čelični komadići možda trebati zamjenu nakon samo nekoliko stotina metara.

Studija slučaja: Volfram karbid u zrakoplovstvu

U zrakoplovnoj industriji, volfram karbid koristi se za komponente koje zahtijevaju veliku čvrstoću i otpornost za nošenje, poput raketnih mlaznica i turbinskih lopatica. Sposobnost volframovog karbida da izdrži ekstremne temperature i naprezanja čini ga idealnim materijalom za ove primjene.

Izazovi i budući razvoj događaja

Unatoč prednostima alata za volfram karbida, ostaju izazovi, poput visokih troškova proizvodnje i brige o okolišu koji se odnose na vađenje sirovina. Budući razvoj usredotočen je na poboljšanje učinkovitosti proizvodnje i istraživanje alternativnih materijala sa sličnim svojstvima. Napredak u nanotehnologiji i kompozitnim materijalima može ponuditi nove načine za stvaranje alata s poboljšanim performansama.

Trendovi u nastajanju u proizvodnji volframa karbida

- Nanomaterijali: Istraživanje čestica nanokalnog volframovog karbida ima za cilj poboljšati sinterabilnost i smanjiti potrebu za visokim temperaturama tijekom sinteriranja.

- 3D ispis: Istražuju se tehnike poput selektivnog laserskog sinteriranja (SLS) za proizvodnju složenih geometrija bez potrebe za tradicionalnim procesima sabijanja i sinteriranja. To bi moglo značajno smanjiti vrijeme proizvodnje i povećati fleksibilnost dizajna.

Okolišna razmatranja

Proizvodnja alata za volfram karbida uključuje ekstrakciju volframa i kobalta, koji mogu imati okolišne i društvene utjecaje. Ulažu se napori za poboljšanje procesa recikliranja i smanjenje otpada u proizvodnom lancu. Uz to, istraživanje alternativnih veziva i materijala moglo bi pomoći ublažavanju ovih problema.

Zaključak

Volfram karbidni alati ključni su u modernoj proizvodnji zbog njihove izuzetne tvrdoće i otpornosti na habanje. Razumijevanje procesa proizvodnje i primjene ovih alata ključno je za optimizaciju njihove uporabe u raznim industrijama. Kako tehnologija napreduje, možemo očekivati daljnja poboljšanja u proizvodnji i primjeni alata za volfram -karbid, što dovodi do povećane učinkovitosti i smanjenog utjecaja na okoliš.

FAQ

1. Koje su glavne komponente volframskog karbida?

- Volfram karbid (WC) i kobalt (CO) su glavne komponente, s opcijskim aditivima poput titanij karbida (TiC) i molibdena (MO).

2. Kako se sinterira volfram karbid?

- Sinteriranje se vrši u atmosferi vakuuma ili vodika na temperaturama oko 1400 ° C kako bi se spojili čestice volframa karbida zajedno.

3. Koje su uobičajene primjene alata za volfram karbida?

- Uobičajene aplikacije uključuju alate za rezanje, rudarske alate, matrice i nošenje dijelova zbog svoje tvrdoće i otpornosti na habanje.

4. Zašto se kobalt koristi u volframskom karbidu?

- Cobalt djeluje kao vezivo, poboljšavajući žilavost materijala, zadržavajući njegovu tvrdoću.

5. Mogu li se obložiti alati za volfram karbida?

- Da, alati za volfram karbida mogu se obložiti materijalima poput titanij nitrida (TIN) ili aluminijskog oksida (AL2O3) kako bi se poboljšao život i performanse alata.

Navodi:

[1] https://www.tool-tool.com/news/201202/cutting-tool-manufacturing-process/index.html

[2] https://www.linkedin.com/pulse/7-application-tungsten-carbide- shijin-lei

[3] https://blog.csdn.net/qq_34917728/article/details/125122327

[4] https://huanatools.com/how-to-make-tungsten-carbide-rods/

[5] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-applications-part-1

[6] https://www.csulb.edu/sites/default/files/document/2019_mini_manuscript.pdf

[7] https://www.youtube.com/watch?v=0qrynzj_lz4

[8] https://www.tungco.com/insights/blog/5-nungsten-carbide-applications/

[9] https://www.mmc-carbide.com/sea/technical_information/tec_guide/tec_guide_carbide