Innholdsmeny

● Introduksjon til wolframkarbid

>> Egenskaper til wolframkarbid

● Maskineringsteknikker for wolframkarbid

>> 1. Sliping

>> 2.

>> 3. Wire EDM

>> 4. Laserbearbeiding

>> 5. CNC -maskinering

● Utfordringer med maskinering av wolframkarbid

● Strategier for å overvinne utfordringer

● Overflatebehandling og belegg

● Bruksområder av wolframkarbid

● Fremtidig utvikling innen maskinering av wolframkarbid

● Konklusjon

● FAQ

>> 1. Hva er de primære maskineringsmetodene for wolframkarbid?

>> 2. Hvorfor er wolframkarbid vanskelig å maskinere?

>> 3. Hva er fordelene ved å bruke wolframkarbid i industrielle applikasjoner?

>> 4. Hvordan kan slitestyrken til wolframkarbid forbedres?

>> 5. Hva er de vanlige anvendelsene av wolframkarbid?

● Sitasjoner:

Tungsten -karbid er et svært holdbart og allsidig materiale som brukes i forskjellige industrielle applikasjoner, inkludert skjæreverktøy, bruk av deler og andre komponenter som krever høy hardhet og slitasje. Imidlertid gir den ekstreme hardheten betydelige utfordringer under maskinering. Denne artikkelen vil fordype metodene og teknikkene som brukes til å maskinere Tungsten -karbid effektivt.

Introduksjon til wolframkarbid

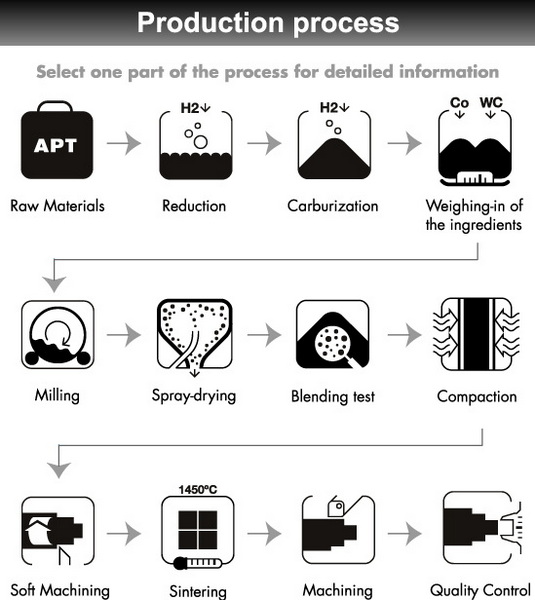

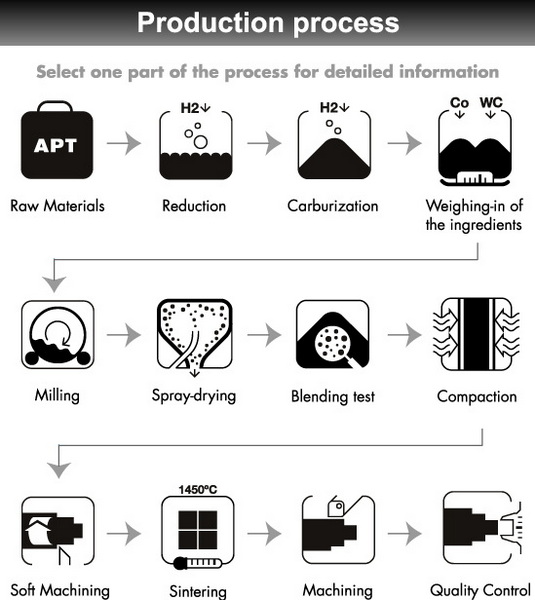

Tungsten -karbid er et sammensatt materiale laget av tungstenkarbid (WC) partikler bundet sammen av en metallmatrise, typisk kobolt (CO). Kombinasjonen av wolframkarbidens hardhet og duktiliteten til metallmatrisen gir utmerket slitasje motstand og seighet, noe som gjør den ideell for skjæreverktøy og slitasje deler.

Egenskaper til wolframkarbid

- Hardhet: Tungsten-karbid er ekstremt hardt, med en Mohs-hardhet på omtrent 8-9, som er nær diamant.

- Tetthet: Den har en høy tetthet, typisk rundt 14-15 g/cm⊃3 ;.

- Termisk ledningsevne: Wolframkarbid har god termisk ledningsevne, noe som hjelper til med å spre varme generert under maskinering.

Maskineringsteknikker for wolframkarbid

Maskinering av wolframkarbid krever spesialiserte teknikker og verktøy på grunn av dens hardhet og sprøhet.

1. Sliping

Sliping er en vanlig presisjonsbearbeidingsmetode for wolframkarbid. Det innebærer å bruke diamantverktøy for å oppnå høy nøyaktighet og overflatebehandling. Riktig utvalg av slipemidler og kontroll av slipeparametere som hastighet, dybde og kjølevæskebruk er avgjørende for å unngå termisk deformasjon og verktøyslitasje.

2.

EDM er en annen effektiv metode for maskinering av wolframkarbid. Det innebærer å bruke elektriske utslipp for å erodere materialet, og tillater komplekse former uten behov for fysisk kontakt. EDM er spesielt nyttig for intrikate design og presisjonsdeler.

3. Wire EDM

Wire EDM er en variant av EDM som bruker en tynn ledning for å skjære gjennom materialet. Det er ideelt for å lage komplekse profiler og former i wolframkarbiddeler.

4. Laserbearbeiding

Laserbearbeiding kan også brukes til wolframkarbid, spesielt for små funksjoner eller komplekse geometrier. Imidlertid krever det nøye kontroll av laserparametere for å unngå termisk skade.

5. CNC -maskinering

CNC -maskinering, inkludert sving og fresing, kan brukes med spesialiserte karbidverktøy. På grunn av materialets hardhet, må maskineringskrefter imidlertid kontrolleres for å forhindre brudd på verktøyet.

Utfordringer med maskinering av wolframkarbid

Til tross for fremskritt i maskineringsteknikker, vedvarer flere utfordringer:

- Verktøyslitasje: Den høye hardheten i wolframkarbid fører til hurtig verktøyslitasje, økende kostnader og reduserer produktiviteten.

- Brittleness: Wolfram -karbid er utsatt for sprekker under stress, noe som gjør det utfordrende å oppnå presise dimensjoner uten skade.

- Varmegenerering: Maskinering kan generere betydelig varme, noe som kan forårsake termisk deformasjon eller skade på materialet.

Strategier for å overvinne utfordringer

For å overvinne disse utfordringene bruker produsenter flere strategier:

- Valg av verktøy: Bruke diamantbelagte verktøy eller spesialiserte karbidverktøy designet for maskinering av harde materialer.

- Kjølevæskesystemer: Implementering av effektive kjølevæskesystemer for å redusere varmeproduksjon og forhindre termisk skade.

- Prosessoptimalisering: Optimalisering av maskineringsparametere som hastighet, fôrhastighet og kuttedybde for å minimere verktøyets slitasje og materialspenning.

Overflatebehandling og belegg

Etter maskinering kan overflatebehandlinger forbedre ytelsen til volframkarbiddeler. Vanlige behandlinger inkluderer:

- Speilpolering: oppnår en høy overflatefinish for å forbedre slitasjebestandigheten.

- PVD -belegg: Legger til et tynt lag med materiale for å forbedre hardhet og ha påstand ytterligere.

Bruksområder av wolframkarbid

Tungsten -karbid er mye brukt i forskjellige bransjer på grunn av sine unike egenskaper:

- Skjæreverktøy: Wolframkarbid brukes i borbiter, sagblader og andre skjæreverktøy for slitasjebestandighet.

- Bruk deler: Det brukes i komponenter som er utsatt for høy slitasje, for eksempel dyser og tetninger.

- Luftfart: Tungsten -karbid brukes i rakettdyser og andre komponenter som krever høy styrke og motstand mot ekstreme temperaturer.

Fremtidig utvikling innen maskinering av wolframkarbid

Fremskritt innen maskineringsteknologier, for eksempel forbedrede EDM -systemer og avanserte laserbearbeidingsteknikker, forventes å øke effektiviteten og presisjonen av tungstenkarbidbearbeiding. I tillegg kan forskning på nye verktøymaterialer og belegg ytterligere redusere slitasje på verktøyet og forbedre overflaten.

Konklusjon

Maskinering av wolframkarbid krever nøye valg av teknikker og verktøy på grunn av dens ekstreme hardhet og sprøhet. Teknikker som sliping, EDM og spesialisert CNC -maskinering er avgjørende for å oppnå presise former og dimensjoner. Å forstå utfordringene og bruke passende overflatebehandlinger kan forbedre ytelsen til wolframkarbidkomponenter ytterligere.

FAQ

1. Hva er de primære maskineringsmetodene for wolframkarbid?

De primære maskineringsmetodene for wolframkarbid inkluderer sliping med diamantverktøy, elektrisk utladningsmaskinering (EDM) og spesialiserte CNC -maskineringsteknikker.

2. Hvorfor er wolframkarbid vanskelig å maskinere?

Tungsten -karbid er vanskelig å maskinere på grunn av dens ekstreme hardhet og sprøhet, noe som kan føre til rask slitasje og materialsprekker.

3. Hva er fordelene ved å bruke wolframkarbid i industrielle applikasjoner?

Tungsten -karbid tilbyr utmerket slitasje motstand og hardhet, noe som gjør det ideelt for å skjære verktøy og bruke deler i forskjellige bransjer.

4. Hvordan kan slitestyrken til wolframkarbid forbedres?

Slitestyrken til wolframkarbid kan forbedres gjennom overflatebehandlinger som speilpolering og PVD -belegg.

5. Hva er de vanlige anvendelsene av wolframkarbid?

Vanlige anvendelser av wolframkarbid inkluderer skjæreverktøy, borbiter, bruk av deler og komponenter som krever høy hardhet og slitasje.

Sitasjoner:

[1] https://www.carbide-part.com/blog/tungsten-carbide-machining-process/

[2] https://www.alamy.com/stock-photo/tungsten-carbide.html

[3] https://blog.csdn.net/qq_34917728/article/details/125122327

[4] https://todayssmachiningworld.com/magazine/how-it-works-making-tungsten-carbide-cutting-tools/

[5] https://www.istockphoto.com/photos/tungsten-carbide

[6] https://www.csulb.edu/sites/default/files/document/2019_minini_manuscript.pdf

[7] https://www.carbide-part.com/blog/how-to-machine-tungsten-carbide/

[8] https://stock.adobe.com/search?k=tungsten+carbide

[9] https://www.163.com/dy/article/edigquv605370k28.html

[10] https://www.mtb2b.tw/en/articles/182