コンテンツメニュー

● タングステンカーバイドの紹介

>> タングステンカーバイドの特性

● タングステン炭化物の機械加工技術

>> 1。研削

>> 2。電気放電加工(EDM)

>> 3。ワイヤーEDM

>> 4。レーザー加工

>> 5。CNC加工

● タングステンカーバイドの機械加工の課題

● 課題を克服するための戦略

● 表面処理とコーティング

● タングステンカーバイ��の用途

● タングステン炭化物の機械加工における将来の開発

● 結論

● よくある質問

>> 1.炭化タングステンの主要な機械加工方法は何ですか?

>> 2.なぜタングステンカーバイドが機械加工するのが難しいのですか?

>> 3.産業用アプリケーションでタングステン炭化物を使用することの利点は何ですか?

>> 4.どのようにして炭化タングステンの耐摩耗性を強化できますか?

>> 5.タングステン炭化物の一般的な用途は何ですか?

● 引用:

タングステンカーバイドは、切削工具、摩耗部品、耐摩耗性を必要とする他のコンポーネントなど、さまざまな産業用途で使用される非常に耐久性のある多用途の材料です。ただし、その極端な硬度は、機械加工中に大きな課題をもたらします。この記事では、機械加工に使用される方法とテクニックを掘り下げます タングステン炭化物は 効果的に。

タングステンカーバイドの紹介

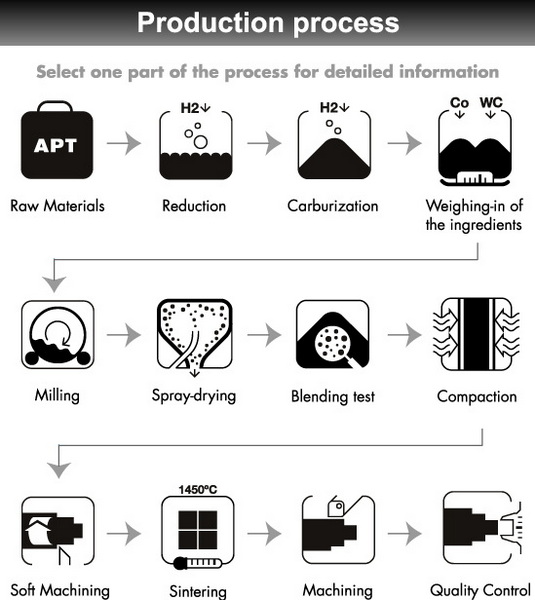

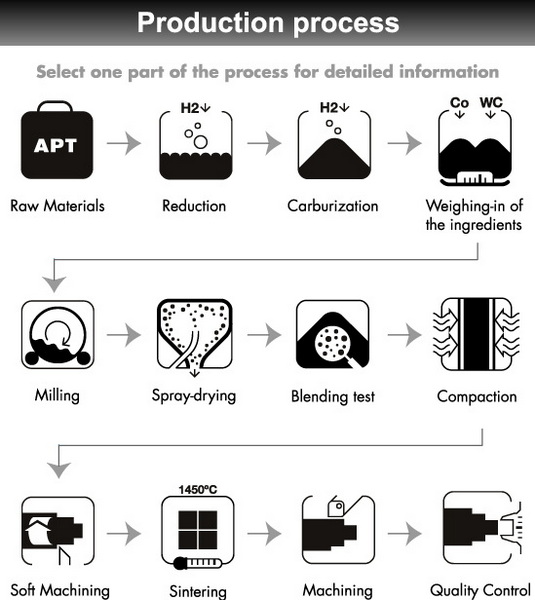

タングステンカーバイドは、金属マトリックス、通常はコバルト(CO)によって結合したタングステン炭化物(WC)粒子から作られた複合材料です。タングステンカーバイドの硬度と金属マトリックスの延性の組み合わせは、優れた耐摩耗性と靭性を提供し、切削工具や摩耗部品に最適です。

タングステンカーバイドの特性

- 硬度:タングステンカーバイドは非常に硬く、モーズの硬度は約8-9で、ダイヤモンドに近いです。

- 密度:高密度で、通常は14〜15 g/cm⊃3程度です。

- 熱伝導率:タングステン炭化物には良好な熱伝導率があり、機械加工中に発生する熱を消費するのに役立ちます。

タングステン炭化物の機械加工技術

タングステン炭化物の機械加工には、硬度と脆性のために特殊な技術とツールが必要です。

1。研削

研削は、タングステン炭化物の一般的な精密加工法です。ダイヤモンドツールを使用して、高精度と表面仕上げを実現します。速度、深さ、冷却剤の使用などの研磨剤の適切な選択と粉砕パラメーターの制御は、熱変形やツールの摩耗を避けるために重要です。

2。電気放電加工(EDM)

EDMは、タングステン炭化物を加工するためのもう1つの効果的な方法です。電気放電を使用して材料を侵食し、物理的な接触を必要とせずに複雑な形状を可能にすることが含まれます。 EDMは、複雑なデザインと精密な部品に特に役立ちます。

3。ワイヤーEDM

Wire EDMは、薄いワイヤーを使用して材料を切り抜けるEDMのバリアントです。タングステンの炭化物部品に複雑なプロファイルと形状を作成するのに最適です。

4。レーザー加工

レーザー加工は、特に小さな特徴や複雑なジオメトリには、タングステンカーバイドにも使用できます。ただし、熱損傷を避けるために、レーザーパラメーターを慎重に制御する必要があります。

5。CNC加工

ターニングやフライス加工を含むCNC加工は、特殊な炭化物ツールで使用できます。ただし、材料の硬度のため、工具の破損を防ぐために機械加工力を慎重に制御する必要があります。

タングステンカーバイドの機械加工の課題

機械加工技術の進歩にもかかわらず、いくつかの課題は続きます。

- ツールの摩耗:タングステンの炭化物の硬度が高くなると、迅速なツール摩耗、コストが増加し、生産性が低下します。

- brittleness:タングステン炭化物はストレスの下で割れやすく、損傷のない正確な寸法を達成することが困難になります。

- 熱生成:機械加工はかなりの熱を発生させる可能性があり、これにより、材料の熱変形または損傷を引き起こす可能性があります。

課題を克服するための戦略

これらの課題を克服するために、メーカーはいくつかの戦略を採用しています。

- ツール選択:ダイヤモンドコーティングツールまたは硬質材料の機械加工用に設計された特殊な炭化物ツールを使用します。

- クーラントシステム:効果的なクーラントシステムを実装して、熱の生成を減らし、熱損傷を防ぎます。

- プロセスの最適化:速度、飼料レート、カットの深さなどの機械加工パラメーターの最適化して、ツールの摩耗と材料ストレスを最小限に抑えます。

表面処理とコーティング

加工後、表面処理はタングステン炭化物部品の性能を向上させることができます。一般的な治療法には以下が含まれます。

- ミラーの研磨:耐摩耗性を改善するために、表面仕上げが高くなります。

-PVDコーティング:硬度を高め、耐摩耗性をさらに高めるために、材料の薄い層を追加します。

タングステンカーバイ��の用途

タングステンカーバイドは、そのユニークな特性により、さまざまな業界で広く使用されています。

- 切削工具:タングステン炭化物は、ドリルビット、ソーブレード、およびその他の切削工具で耐摩耗性に使用されます。

- 摩耗部品:ノズルやシールなど、高い摩耗の対象となるコンポーネントで使用されます。

- 航空宇宙:タングステン炭化物は、極端な温度に対する高強度と抵抗を必要とするロケットノズルやその他のコンポーネントで使用されています。

タングステン炭化物の機械加工における将来の開発

改善されたEDMシステムや高度なレーザー加工技術などの機械加工技術の進歩は、タングステンの炭化物機械加工の効率と精度を高めることが期待されています。さらに、新しいツール材料とコーティングの研究により、ツールの摩耗がさらに減少し、表面仕上げが改善される可能性があります。

結論

タングステン炭化物の機械加工には、極端な硬度と脆性のために、技術とツールを慎重に選択する必要があります。粉砕、EDM、特殊なCNC加工などの技術は、正確な形状と寸法を達成するために不可欠です。課題を理解し、適切な表面処理を採用すると、タングステン炭化物成分の性能がさらに向上する可能性があります。

よくある質問

1.炭化タングステンの主要な機械加工方法は何ですか?

タングステン炭化物の主要な機械加工方法には、ダイヤモンドツールでの研削、電気放電加工(EDM)、および特殊なCNC加工技術が含まれます。

2.なぜタングステンカーバイドが機械加工するのが難しいのですか?

タングステンの炭化物は、その極端な硬度と脆性性のために機械加工するのが困難であり、迅速なツールの摩耗や材料の亀裂につながる可能性があります。

3.産業用アプリケーションでタングステン炭化物を使用することの利点は何ですか?

タングステンカーバイドは、優れた耐摩耗性と硬度を提供し、さまざまな業界の切削工具や摩耗に最適です。

4.どのようにして炭化タングステンの耐摩耗性を強化できますか?

炭化物のタングステンの耐摩耗性は、ミラー研磨やPVDコーティングなどの表面処理によって強化できます。

5.タングステン炭化物の一般的な用途は何ですか?

タングステンカーバイドの一般的な用途には、切削工具、ドリルビット、摩耗部品、および耐摩耗性と耐摩耗性を必要とするコンポーネントが含まれます。

引用:

[1] https://www.carbide-part.com/blog/tungsten-carbide-machining-process/

[2] https://www.alamy.com/stock-photo/tungsten-carbide.html

[3] https://blog.csdn.net/qq_34917728/article/details/125122327

[4] https://todaysmachiningworld.com/magazine/how-it-works-making-tungsten-cutting-tools/

[5] https://www.istockphoto.com/photos/tungsten-carbide

[6] https://www.csulb.edu/sites/default/files/document/2019_mini_manuscript.pdf

[7] https://www.carbide-part.com/blog/how-to-machine-tungsten-carbide/

[8] https://stock.adobe.com/search?k=tungsten+carbide

[9] https://www.163.com/dy/article/edigquv605370k28.html

[10] https://www.mtb2b.tw/en/articles/182