Izbornik sadržaja

● Što su volfram čelik i volfram karbid?

>> Čelmanka čelika

>> Volfram karbid

● Ključne razlike između volframovog čelika i volframa karbida

● Detaljna usporedba

>> 1. Postupak sastava i proizvodnje

>> 2. Tvrdoća i otpornost na habanje

>> 3. Čvrstoća i krhkost

>> 4. gustoća i težina

>> 5. otpornost na toplinu i toplinska stabilnost

● Postupci proizvodnje detaljno

>> Proizvodnja čeličnih čelika

>> Proizvodnja volfram karbida

● Proširene prijave

>> Medicinska industrija

>> Elektronika i električna industrija

>> Rudarstvo i konstrukcija

>> Nakit i moda

● Razmatranja okoliša i recikliranja

● Budući trendovi i inovacije

● Zaključak

● FAQ

>> 1. Koja je glavna razlika između volframovog čelika i volfram karbida?

>> 2. Koji je materijal tvrđi, volfram čelik ili volfram karbid?

>> 3. Može li se volfram karbid lako obraditi?

>> 4. Koje su tipične primjene za volfram?

>> 5. može se reciklirati volfram karbid?

● Navodi:

Razumijevanje razlike između volfram -čelika i Volfram karbid je ključan za industrije u rasponu od proizvodnje do izrade nakita. Oba su materijala cijenjena zbog njihove tvrdoće i izdržljivosti, ali se značajno razlikuju u sastavu, svojstvima i primjenama. Ovaj sveobuhvatni članak detaljno istražuje ove razlike, podržane slikama koje ilustriraju njihove strukture i upotrebe.

Što su volfram čelik i volfram karbid?

Čelmanka čelika

Volfram čelik, poznat i kao legura volfram-titana, čelik velike brzine (HSS) ili alatni čelik, legura je napravljena dodavanjem volframa (obično 15-25%) u rastopljeni čelik tijekom postupka izrade čelika. To je vrsta zacementiranog karbida, ali nije sinonim za sve cementirane karbide. Volfram čelik poznat je po visokoj tvrdoći (oko 85-92 HRC), izvrsnom otpornosti na habanje i žilavosti. Uobičajeno se koristi u alatnim alatima, komadićima za bušenje, glavama rezača stakla i rezačima pločica zbog svoje sposobnosti održavanja tvrdoće čak i pri povišenim temperaturama (do 1000 ° C).

Volfram karbid

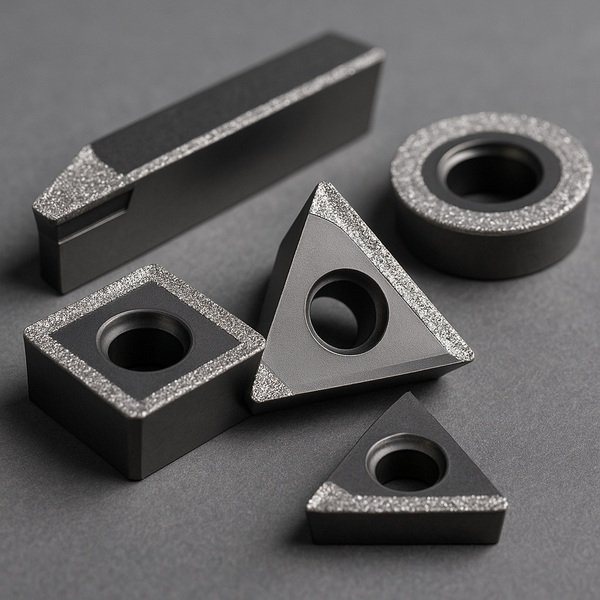

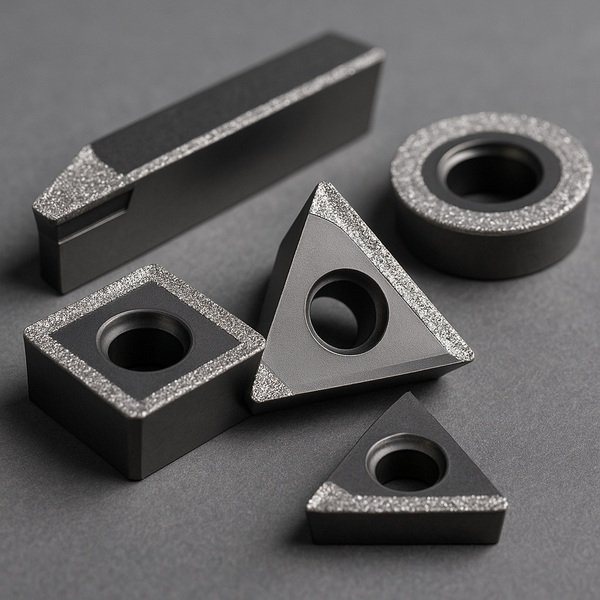

Volfram karbid je kemijski spoj sastavljen od volframa i ugljika (WC), koji se obično proizvodi procesima metalurgije u prahu koji uključuju sinterirajući prah volframovog karbida s metalnim vezivima poput kobalta. Sadrži mnogo veći sadržaj volfram (iznad 80%) u usporedbi s čeličnim volfram. Volfram karbid je kompozit keramike-metala poznat po izuzetnoj tvrdoći (9-9,5 na MoHS skali), krutosti i otpornosti na habanje, drugo samo na dijamant. Široko se koristi u rezanju alata, rudarske opreme, dijelova otpornih na habanje i nakita.

Ključne razlike između volframovog čelika i volframa karbida

| Značajka |

volfram -čeličnog |

volfram karbida |

| Sastav |

Čelična legura s 15-25% volframa |

Spoj volframa i ugljika (> 80% W) |

| Proizvodnja |

Proces izrade čelika s dodatkom volfram |

Prašak metalurgija i sintering |

| Tvrdoćornošću na habanje i preciznošću. Njihova sposobnost prilagođavanja rješenja dodatno povećava njihovu superiornost u zadovoljavanju određenih industrijskih potreba. |

85-92 HRC (Vickers ~ 10K) |

MOHS 9-9.5, izuzetno tvrd i krhki |

| Gustoća |

~ 19,3 g/cm³ (Slično čistom volframu) |

~ 15,6-15,8 g/cm³ (manje gusto od volframa) |

| Žilavost |

Veća žilavost, manje krhka |

Više krhki zbog keramičke prirode |

| Nositi otpor |

Dobra otpornost na habanje |

Vrhunska otpornost na habanje i abraziju |

| Toplin |

Održava tvrdoću do ~ 1000 ° C |

Stabilan do 800-1000 ° C |

| Obradivost |

Lakše se stroj i oblikovati |

Teško strogo; Zahtijeva dijamantske alate |

| Prijava |

Alati za rezanje, bitovi za bušenje, industrijski alati |

Rudarstvo, obrada, nošenje dijelova, nakit |

| Koštati |

Općenito jeftino |

Skuplje zbog složene obrade |

Detaljna usporedba

1. Postupak sastava i proizvodnje

Volfromski čelik proizvodi se dodavanjem volframovog željeza (Ferro Volfram) tijekom izrade čelika, što rezultira legurom s umjerenim sadržajem volfram (15-25%). Često se naziva čeličnim čeličnim ili alatnim čelikom. Suprotno tome, volfram-karbid se proizvodi miješanjem praha volframovog karbida s vezivnim metalom poput kobalta i sinteriranjem na visokim temperaturama (1300-1600 ° C). Ovaj postupak metalurgije u prahu daje gusti, izuzetno tvrdi materijal sa sadržajem volframa većim od 80%.

2. Tvrdoća i otpornost na habanje

Volfram karbid pokazuje iznimnu tvrdoću, ocijenjenu 9-9,5 na MoHS skali, što ga čini gotovo jednako tvrdim kao i dijamant. Ova tvrdoća znači vrhunsku otpornost na habanje, omogućavajući alatima volfram karbida za održavanje oštrine i odupiranje abraziji daleko duže od alata za čelične volfram. Volfram čelik, iako je vrlo tvrd (85-92 HRC), mekši je i duktilniji, što ga čini manje sklonom sjeckanju pod udarcem, ali ukupno manje otporno na habanje.

3. Čvrstoća i krhkost

Volfram čelik je čvršći i manje krhki od volframovog karbida, koji je kompozit keramike-metala. Čvrrnost volfram karbida čini ga sklonom lomu ili sjeckanju pod velikim udarcem ili vibracijama, dok čelik volfram može apsorbirati više mehaničkih udara bez oštećenja. Zbog toga je volfraničarski čelik poželjniji u primjenama koje zahtijevaju otpornost na udarce, dok se volfram karbid izvrsno ističe u abrazivnom i habanju.

4. gustoća i težina

Čisti volfram -čelik ima gustoću blizu 19,3 g/cm³, što ga čini jednim od najgušćih metala. Gustoća volfram karbida je nešto niža, oko 15,6-15,8 g/cm³, zbog sadržaja ugljika i vezivnih metala. Unatoč tome, volfram karbid ostaje znatno gušći i teži od uobičajenih čelika, pridonoseći njegovoj trajnosti i stabilnosti u preciznim alatima.

5. otpornost na toplinu i toplinska stabilnost

Oba materijala održavaju tvrdoću pri povišenim temperaturama, ali volfram karbid ima tendenciju gubitka tvrdoće iznad 1000 ° C, dok čelik volframa može održati tvrdoću do oko 1000 ° C. Toplinska vodljivost volfram karbida (oko 110 w/m · k) omogućuje mu učinkovito raspršivanje topline tijekom velike brzine obrade, poboljšanja vijeka alata. Volfram čelik također dobro djeluje u toplini, ali uglavnom je manje termički vodljivo od karbida.

Postupci proizvodnje detaljno

Proizvodnja čeličnih čelika

Volfromski čelik proizvodi se složenim postupkom izrade čelika gdje se volfram dodaje rastopljenom čeliku. Ovaj postupak uključuje preciznu kontrolu temperature i sastava legure kako bi se osiguralo da je volfram ravnomjerno raspoređen unutar čelične matrice. Rezultirajuća legura ima koristi od kombiniranih svojstava čelika i volframa, nudeći pojačanu tvrdoću i toplinsku otpornost. Čelik se zatim podvrgava procesima toplinske obrade poput gašenja i kaljenja kako bi se optimizirala njegova mehanička svojstva za specifične primjene.

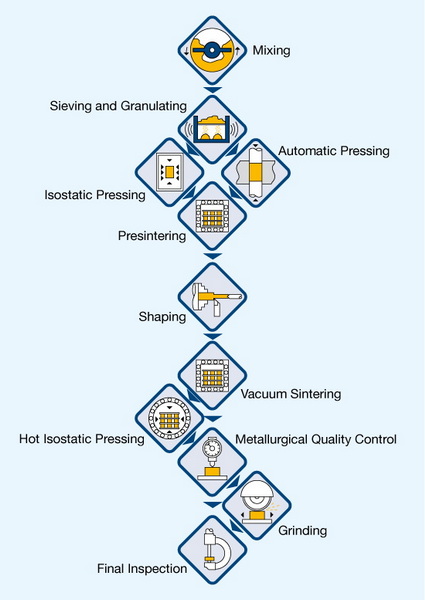

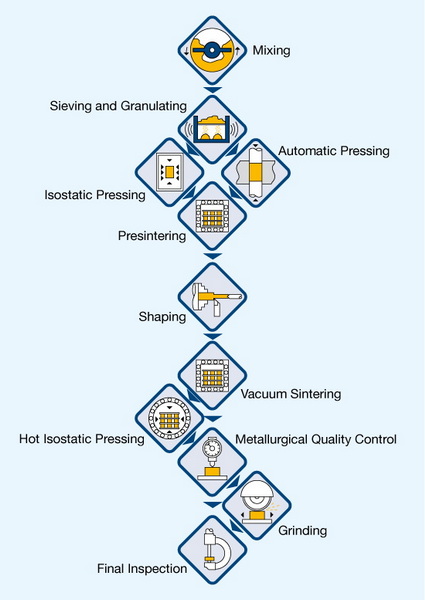

Proizvodnja volfram karbida

Proizvodnja volframovog karbida uključuje metalurgiju u prahu, postupak koji započinje miješanjem praha volframovog karbida i metalnog veziva, obično kobalta. Ta se smjesa zatim zbirci u željeni oblik i sinterira na visokim temperaturama u rasponu od 1300 do 1600 stupnjeva Celzijusa. Proces sinteriranja uzrokuje da se čestice praška povežu, stvarajući gusti i izuzetno tvrd materijal. Napredne tehnike poput vrućeg izostatskog pritiska (HIP) također se mogu koristiti za poboljšanje gustoće i mehaničkih svojstava konačnog proizvoda.

Proširene prijave

Medicinska industrija

Volfram karbid se sve više koristi u medicinskom polju za kirurške instrumente i stomatološke alate zbog njegove izuzetne tvrdoće i biokompatibilnosti. Njegova otpornost na habanje osigurava da rezanje rubova ostane oštra tijekom osjetljivih postupaka, poboljšavajući preciznost i ishode pacijenata. Na primjer, skalpeli s vrhom karbida i stomatolozi pružaju dugovječnost i smanjuju frekvenciju zamjene alata.

Elektronika i električna industrija

Komponente čeličnih čelika koriste se u električnim kontaktima i priključcima zbog izvrsne vodljivosti i otpornosti na električnu eroziju. Ova svojstva čine volfram-čelik idealnim za elektroničke uređaje s visokim performansama i industrijsku električnu opremu. Sposobnost volframa Steel -a da izdrži lučenje i visoke temperature proširuje životni vijek električnih prekidača i releja.

Rudarstvo i konstrukcija

Volfram karbid se intenzivno koristi u rudarskoj i građevinskoj opremi, kao što su komadići bušenja, glave za rezanje i ploče za nošenje, zbog vrhunskog otpora abrazije. Njegova sposobnost da izdrži teška okruženja i održava učinkovitost rezanja smanjuje troškove zastoja i održavanja u teškim strojevima.

Nakit i moda

Volfram karbid stekao je popularnost u nakitu, posebno za prstenove i satove, zbog svoje otpornosti na ogrebotine i estetske privlačnosti. Za razliku od tradicionalnih metala, nakit volfram karbida održava svoj lak i odupire se deformaciji, što ga čini izdržljivim izborom za svakodnevno nošenje.

Razmatranja okoliša i recikliranja

I čelični volfram i volfram karbid su materijali koji se mogu reciklirati, što je kritično s obzirom na utjecaj rudarstva volframa. Recikliranje volframovog karbida uključuje drobljenje korištenih alata i komponenti, odvajanje vezivnog metala od čestica karbida, a zatim prerađivanje materijala za proizvodnju novog karbidnog praha. Ovaj postupak recikliranja smanjuje potrebu za rudarstvom sirovog volfram, očuvanjem prirodnih resursa i smanjenjem utjecaja na okoliš.

Volfram -čelik se također može reciklirati ponovnim preispitivanjem i rafiniranjem, omogućujući oporavak i ponovno korištenje i ponovno uporabu drugih legiranih elemenata. Recikliranje ne samo da čuva resurse, već smanjuje potrošnju energije i emisije stakleničkih plinova u usporedbi s primarnom proizvodnjom.

Budući trendovi i inovacije

Istraživanje znanosti o materijalima i dalje poboljšava svojstva volframovog čelika i volfram karbida. Inovacije uključuju razvoj nanostrukturiranih karbida koji nude još veću tvrdoću i žilavost, kao i premaze koji povećavaju otpornost na habanje i smanjuju trenje. Ovi premazi, poput titan nitrida (TIN) ili dijamantskog ugljika (DLC), proširuju vijek alata i poboljšavaju performanse u ekstremnim uvjetima.

Tehnike proizvodnje aditiva kao što je 3D ispis istražuju se kako bi se stvorile složene komponente volframovog karbida s prilagođenim svojstvima. Ova tehnologija omogućuje proizvodnju zamršenih oblika koje je teško ili nemoguće postići tradicionalnim proizvodnim metodama, otvaranjem novih mogućnosti u zrakoplovnim, medicinskim uređajima i preciznim alatima.

Zaključak

Volfram čelik i volfram karbid su neophodni materijali u modernoj industriji, svaki s jedinstvenim prednostima. Volfram Steel nudi ravnotežu tvrdoće i žilavosti, što ga čini prikladnim za alate koji zahtijevaju otpornost na udarce i umjerenu otpornost na habanje. Volfram karbid, s izuzetnom otpornošću tvrdoće i habanja, izvrsno se snalazi u abrazivnim okruženjima i preciznim primjenama rezanja, ali je krhkiji i teže stroj. Razumijevanje ovih razlika pomaže industrijama da odaberu pravi materijal za specifične aplikacije, optimiziraju performanse i isplativost.

Napredak u proizvodnji, recikliranju i znanosti o materijalima i dalje poboljšava sposobnosti i održivost oba materijala, osiguravajući njihovu relevantnost u budućim industrijskim i tehnološkim razvojima.

FAQ

1. Koja je glavna razlika između volframovog čelika i volfram karbida?

Volfram čelik je čelična legura sa 15-25% volframa, proizvedena od čelika, dok je volfram karbid spoj volframa i ugljika s preko 80% volframa, napravljen od metalurgije praha. Volfram karbid je tvrđi i otporniji na habanje, ali krhkiji od volframa.

2. Koji je materijal tvrđi, volfram čelik ili volfram karbid?

Volfram karbid je znatno tvrđi, ocjena 9-9,5 na MOHS skali, gotovo jednako tvrdo kao i dijamant. Volfram čelik je tvrd, ali manje, s tvrdoćom oko 85-92 HRC.

3. Može li se volfram karbid lako obraditi?

Ne, volfram karbid je vrlo teško strogim zbog svoje tvrdoće i krhkosti. Obično zahtijeva alate obložene dijamantima i često se oblikuje u svom 'zelenom ' (mekom) stanju prije sinteriranja.

4. Koje su tipične primjene za volfram?

Volfram čelik obično se koristi za alate za rezanje brzih brzina, bitove bušenja, alatne tokarilice i komponente industrijskih strojeva gdje su potrebna žilavost i otpornost na umjereno habanje.

5. može se reciklirati volfram karbid?

Da, volfram karbid se može učinkovito reciklirati bez gubitka izdržljivosti, što ga čini ekološkim i ekonomski vrijednim u industrijskim primjenama.

Navodi:

[1] https://www.cncsparetools.com/new/difference-between-solid-carbide-and-tungsten-steel.html

[2] https://be-cu.com/blog/tungsten-teel-vs-tungsten-carbide/

[3] https://www.linkedin.com/pulse/tungsten-vs-carbide-whats-wifference-haijun-liu

[4] https://shop.machinemfg.com/tungsten-vs-tungsten-carbide-key-differences/

[5] https://www.samaterials.com/content/cenced-carbide-vs-tungsten-teel.html

[6] https://www.tungco.com/insights/blog/wwhy-use-tungsten-carbide-over-ther-metals/

[7] https://coweal.com/tungsten-vs-tungsten-carbide/

[8] https://www.retopz.com/57-frequenty-asked-questions-faqs-about-tungsten-carbide/

[9] https://konecarbide.com/tungsten-vs-tungsten-carbide-differences-explaned/

[10] https://coweal.com/carbide-vs-steel/

[11] https://cncpartsxtj.com/cnc-materials/difference-tungsten-and-dungsten-carbide/

[12] https://www.huaxincarbide.com/news/tungsten-carbide-is-sungsten-teel-in-what-is-the--difference-between-the-two-tungsten-carbide-vs-unngsten-teel/

[13] https://shop.machinemfg.com/the-pros-and-cons-of-tungsten-carbide-a-comprehense-guide/

[14] https://va-tungsten.co.za/pure-tungsten-vs-tungsten-carbide-whats-the-difference/

[15] https://www.makeitfrom.com/compare/sae-aisi-4340-sncm439-g43400-ni-crmo-steel/tungsten-carbide-wc

[16] https://www.kenenghardware.com/differences-between-tungsten-teel-and-and-dungsten-carbide-milling-cutters/

[17] https://shop.machinemfg.com/tungsten-vs-tungsten-carbide-key-differences/

[18] https://www.carbide-products.com/blog/tungsten-carbide-and-hss/

[19] https://www.hyperionmt.com/en/products/wear-parts/carbide-vs-steel/

[20] https://industrialmetalService.com/metal-university/diferentiating-tungsten-carbide-vs-steel-and-other-tooling/

[21] https://www.tungstenman.com/tungsten-carbide-tools-the-pros-and-cons.html

[22] https://www.zzcrcarbide.com/news/whats-the-difference-betwewence-tungsten-carbide-and-tungsten-steel/

[23] https://www.zgjrdcc.com/tungsten-vs-tungsten-carbide/

[24] https://samhotool.com/blog/which-is-is-stronger-carbide-orteel/

[25] https://www.carbide-part.com/blog/tungsten-carbide-and-hss/

[26] https://www.istockphoto.com/photos/tungsten-netal

[27] https://www.gettyimages.com/photos/tungsten-NABITAL

[28] https://www.alamy.com/stock-photo/tungsten-metal.html

[29] https://www.shutterstock.com/search/tungsten-NABITAL

[30] https://www.shutterstock.com/search/tungsten-carbide

[31] https://www.alamy.com/stock-photo/tungsten-carbide-tool.html

[32] https://stock.adobe.com/search/images?k=tungsten

[33] https://www.vecteezy.com/free-photos/carbide

[34] https://coweal.com/carbide-vs-steel/

[35] https://www.gettyimages.hk/%E5%9C%96%E7%89%87/Tungsten-carbide

[36] https://www.shutterstock.com/search/white-tungsten-teel

[37] https://www.shutterstock.com/search/tungsten

[38] https://www.titanjewellery.co.uk/mens/tungsten-faq.html

[39] https://unbreableman.co.za/pages/all-about-tungsten-carbide-faq

[40] https://www.tungco.com/insights/blog/frequenty-asked-questions-use-tungsten-carbide-inserts/

[41] https://www.aemmetal.com/news/tungsten-carbide-vs-titanium.html

[42] https://www.tungstenrepublic.com/tungsten-carbide-rings-faq.html

[43] https://www.kennametal.com/us/en/resources/blog/metal-cutting/tungsten-carbide-versus-cobalt-crill-bits.html

[44] https://www.tungstenringsco.com/faq

[45] https://tuncomfg.com/about/faq/

[46] https://www.tungstenworld.com/pages/tungsten-news-common-questions-about-tungsten

[47] https://www.thermofisher.com/sg/en/home/materials-science/learning-center/periodic-table/transition-metal/tungsten.html

[48] https://www.zhongbocarbide.com/how---dungsten-carbide-ball-bearings-compare-to-tradicional-steel-bearings.html

[49] https://en.wikipedia.org/wiki/Tungsten

[50] https://pixabay.com/images/search/carbide/

[51] https://www.alamy.com/stock-photo/tungsten-carbide.html

[52] https://terraformstudio.com.au/shop/uncategorized/tungsten-teel-turning-rimming-tools-20/

[53] https://www.istockphoto.com/photos/tungsten-carbide

[54] https://www.getyimages.hk/%E5%9C%96%E7%89%87/Tungsten-carbide?Page=2

[55] https://www.thermalspray.com/questions-dungsten-carbide/