منوی محتوا

● درک کاربید تنگستن

● چالش در جوشکاری کاربید تنگستن

● روشهای متداول برای پیوستن به کاربید تنگستن به فولاد

>> 1.

>> 2. جوشکاری اینرسی

>> 3. جوشکاری لیزر

>> 4. جوشکاری TIG

● اهمیت آماده سازی سطح

● انتخاب مواد پرکننده

● عملیات حرارتی پس از جوشکاری

● اقدامات کنترل کیفیت

● مطالعات موردی

>> مطالعه موردی 1: ابزارهای معدن

>> مطالعه موردی 2: برنامه های تولیدی

● روندهای آینده در فن آوری های جوشکاری

● پایان

● متداول

>> 1. آیا می توان کاربید تنگستن را مانند فولاد معمولی جوش داد؟

>> 2. بهترین روش برای پیوستن به کاربید تنگستن به فولاد چیست؟

>> 3. آیا جوشکاری اینرسی برای کاربید تنگستن مؤثر است؟

>> آیا می توان از جوشکاری TIG برای کاربید تنگستن استفاده کرد؟

>> 5. چه صنایعی از کاربید تنگستن جوش داده شده بهره مند می شوند؟

● استنادها:

جوش کاربید تنگستن به فولاد به دلیل خاصیت ذاتی کاربید تنگستن ، که به دلیل سختی شدید و شکنندگی آن شناخته شده است ، چالش های منحصر به فردی را ارائه می دهد. در این مقاله به بررسی روشهای مختلف موجود برای پیوستن به این دو ماده ، با تمرکز بر پیچیدگی های درگیر ، تکنیک های مورد استفاده و کاربردهای عملی می پردازیم.

درک کاربید تنگستن

کاربید تنگستن یک ماده کامپوزیت است که از اتم های تنگستن و کربن ساخته شده است. این ماده به طور گسترده ای در کاربردهای صنعتی مانند ابزار برش ، بیت های مته و سطوح مقاوم در برابر سایش به دلیل سختی استثنایی آن مورد استفاده قرار می گیرد. با این حال ، شکنندگی آن باعث می شود روشهای سنتی جوشکاری بی اثر شود.

کاربید تنگستن به طور معمول دارای رتبه سختی از 8.5 تا 9 در مقیاس Mohs است و آن را به یکی از سخت ترین مواد موجود تبدیل می کند. این سختی به اجزای کاربید تنگستن اجازه می دهد تا در برابر ساییدگی و پارگی شدید مقاومت کنند و آنها را برای کاربردهای استرس بالا ایده آل می کند. با این حال ، همین خاصیت نیز به شجاعت آن کمک می کند ، زیرا مواد سخت تمایل به شکستگی تحت تأثیر یا استرس دارند.

چالش در جوشکاری کاربید تنگستن

چالش های اصلی جوشکاری کاربید تنگستن به فولاد عبارتند از:

- شکنندگی: سختی کاربید تنگستن باعث می شود که تحت فشار قرار بگیرد.

- نقاط ذوب مختلف: کاربید تنگستن دارای نقطه ذوب به طور قابل توجهی بالاتر (در حدود 2،600 درجه سانتیگراد یا 4،700 درجه فارنهایت) نسبت به فولاد (تقریباً 1.500 درجه سانتیگراد یا 2،732 درجه فارنهایت) است که روند جوشکاری را پیچیده می کند.

- اثر سینک گرما: کاربید تنگستن به عنوان یک سینک گرما عمل می کند و در هنگام جوشکاری به سرعت گرما را جذب می کند ، که می تواند منجر به پیوند ناکافی شود.

این چالش ها در هنگام تلاش برای پیوستن به این مواد ، نیاز به تکنیک های تخصصی و توجه دقیق دارند.

روشهای متداول برای پیوستن به کاربید تنگستن به فولاد

در حالی که روش های سنتی جوش برای کاربید تنگستن مناسب نیست ، می توان از چندین تکنیک جایگزین استفاده کرد:

1.

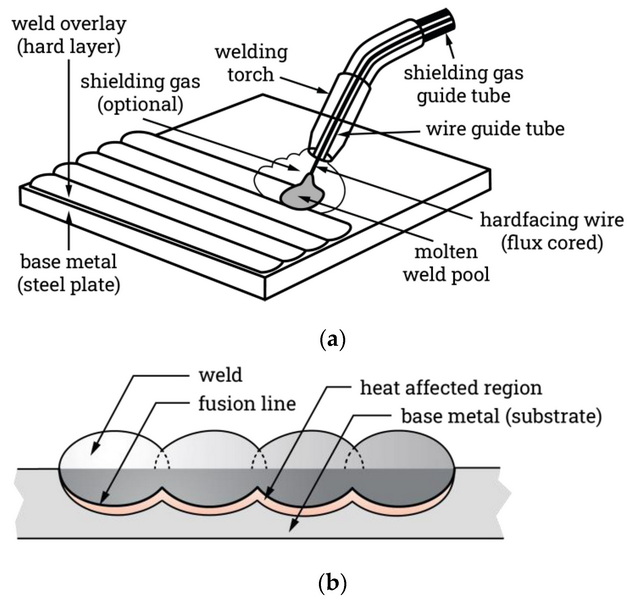

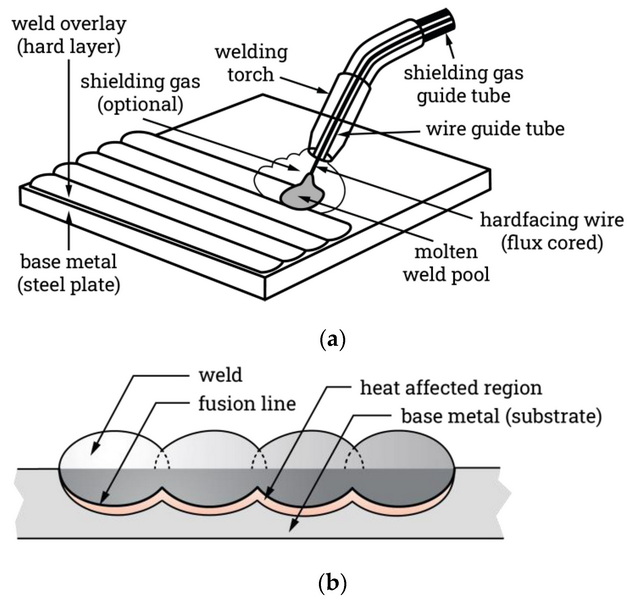

Brazing متداول ترین روش برای پیوستن به کاربید تنگستن به فولاد است. این تکنیک شامل ذوب شدن فلز پرکننده (معمولاً یک آلیاژ نقره ای یا مس) است که بین این دو ماده به مفصل می رود.

مراحل برزنی:

- آماده سازی سطح: سطوح کاربید تنگستن و فولاد را تمیز و خشن کنید تا از پیوند قوی اطمینان حاصل شود.

- استفاده از شار: یک شار برای جلوگیری از اکسیداسیون در هنگام گرمایش استفاده می شود.

- گرمایش: به تدریج قطعات را گرم کنید تا فلز پرکننده ذوب شود و درون مفصل جریان یابد.

Brazing امکان انعطاف پذیری در برنامه هایی را فراهم می کند که در آن به عملکرد بالا و مقاومت دما نیاز است. همچنین می تواند میزان انبساط حرارتی مختلف بین کاربید تنگستن و فولاد را در خود جای داده و باعث کاهش استرس در مفصل شود.

2. جوشکاری اینرسی

جوشکاری اینرسی یک روش جدیدتر است که از انرژی جنبشی برای ایجاد پیوند بین کاربید تنگستن و فولاد استفاده می کند. این فرآیند شامل چرخاندن یک قطعه کار با سرعت بالا و سپس در تماس با قطعه کار دیگر تحت فشار است.

بررسی اجمالی فرآیند:

- یک قطعه کار (معمولاً فولاد) در یک چاک چرخان بسته می شود.

- قطعه کار دیگر (کاربید تنگستن) ثابت نگه داشته می شود.

- قطعه کار چرخان هنگام تماس با قطعه ثابت ، گرما را از طریق اصطکاک ایجاد می کند و امکان اتصال بدون ذوب هر یک از مواد را فراهم می کند.

این روش نتایج امیدوارکننده ای را در ایجاد اتصالات قوی بدون به خطر انداختن یکپارچگی هر یک از مواد نشان داده است. تحقیقات نشان می دهد که جوشکاری اینرسی می تواند با استفاده از انرژی جنبشی ذخیره شده ، که از طریق گرمایش اصطکاک در رابط تخلیه می شود ، پیوندهای مؤثر ایجاد کند. این تکنیک به ویژه در برنامه هایی که نیاز به زمان پردازش سریع و حداقل تحریف حرارتی دارند ، سودمند است.

3. جوشکاری لیزر

جوشکاری لیزر از پرتوهای لیزر متمرکز برای ذوب و پیوستن به مواد استفاده می کند. این روش به دلیل دقت و کنترل بر روی ورودی گرما می تواند برای کاربید تنگستن مؤثر باشد.

مزایای جوش لیزر:

- حداقل منطقه تحت تأثیر گرما (HAZ) ، خطر ترک خوردگی را کاهش می دهد.

- دقت بالا امکان طرح ها و برنامه های پیچیده را فراهم می کند.

با این حال ، جوشکاری لیزر به تجهیزات و تخصص های تخصصی نیاز دارد. امکان کنترل شدت و تمرکز لیزر به اپراتورها امکان می دهد فرآیند را برای ضخامت های مختلف مواد یا پیکربندی های مشترک خاص تنظیم کنند.

4. جوشکاری TIG

جوش TIG (گاز بی اثر تنگستن) می تواند در شرایط خاصی که در آن ماده پرکننده کبالت معرفی می شود ، استفاده شود. این روش برای جلوگیری از آسیب رساندن به ماتریس کاربید تنگستن ، نیاز به کنترل دقیق ورودی گرما دارد.

ملاحظات کلیدی:

- استفاده از کبالت به عنوان ماده پرکننده می تواند به حفظ برخی از خواص کاربید تنگستن کمک کند.

- به اپراتورهای ماهر نیاز دارد تا ورودی گرما را به طور مؤثر مدیریت کنند.

جوشکاری TIG در صورت اجرای صحیح می تواند اتصالات محکمی را فراهم کند. با این حال ، به دلیل تعادل ظریف بین گرمایش کافی و جلوگیری از دمای بیش از حد که می تواند منجر به ترک خوردگی یا تخریب مواد درگیر شود ، تخصص قابل توجهی دارد.

اهمیت آماده سازی سطح

آماده سازی مناسب سطح هنگام پیوستن به کاربید تنگستن به فولاد بسیار مهم است. سطوح باید از آلاینده هایی مانند گریس ، روغن یا اکسیداسیون عاری باشد. تکنیک هایی مانند شن و ماسه سنگ یا سنگ زنی اغلب برای دستیابی به یک سطح تمیز استفاده می شود که باعث افزایش خیس شدن در هنگام برزیدن یا سایر فرآیندهای پیوستن می شود.

زبری سطح همچنین نقش مهمی در اتصال مکانیکی در رابط مشترک دارد. یک سطح خشن تر می تواند با افزایش ناحیه تماس بین کاربید تنگستن و مواد پرکننده یا فولاد ، چسبندگی را بهبود بخشد.

انتخاب مواد پرکننده

انتخاب مواد پرکننده مناسب برای پیوند موفقیت آمیز ضروری است. آلیاژهای معمولاً مورد استفاده شامل آلیاژهای نقره ای مس یا پرکننده های مبتنی بر نیکل هستند. این انتخاب به عواملی مانند دمای کار ، نیازهای مکانیکی و سازگاری با کاربید تنگستن و فولاد بستگی دارد.

به عنوان مثال:

- آلیاژهای نقره ای-مس: اینها برای ویژگی های جریان عالی و نقاط ذوب کم در مقایسه با کاربید تنگستن مورد علاقه هستند.

-آلیاژهای مبتنی بر نیکل: اینها مقاومت در برابر خوردگی خوب و عملکرد درجه حرارت بالا را ارائه می دهند اما ممکن است در هنگام برزیدن یا جوشکاری به دمای پردازش بالاتری نیاز داشته باشد.

عملیات حرارتی پس از جوشکاری

پس از جوشکاری یا برازلینگ ، ممکن است عملیات حرارتی پس از جوشکاری برای رفع فشارهای باقیمانده که می تواند منجر به ترک خوردگی یا خرابی شود ، لازم باشد. فرآیندهای خنک کننده کنترل شده برای به حداقل رساندن شوک حرارتی و حفظ یکپارچگی مشترک توصیه می شود.

عملیات حرارتی همچنین می تواند با ترویج فرآیندهای انتشار که باعث تقویت فازهای بین فلزی تشکیل شده در طول پیوند می شود ، خواص ریزساختاری را تقویت کند. این مرحله به ویژه در برنامه هایی که اجزای جوش داده شده بارگذاری چرخه ای یا شرایط استرس بالا را تجربه می کنند ، از اهمیت ویژه ای برخوردار است.

اقدامات کنترل کیفیت

کنترل کیفیت برای اطمینان از اینکه اتصالات جوش داده شده استانداردهای عملکرد را رعایت می کنند ، بسیار مهم است. تکنیک هایی مانند آزمایش غیر مخرب (NDT) می توانند برای تشخیص نقص یا ضعف در مناطق جوش داده شده قبل از خدمت استفاده شوند. روشهای متداول NDT عبارتند از:

- آزمایش اولتراسونیک: از امواج صوتی با فرکانس بالا برای تشخیص نقص داخلی استفاده می کند.

- آزمایش رادیوگرافی: از اشعه ایکس یا اشعه گاما برای تجسم ساختارهای داخلی استفاده می کند.

- آزمایش نفوذ رنگ: شامل استفاده از محلول رنگ است که هنگام بازرسی در زیر UV ، ترک های سطح را نشان می دهد.

اجرای اقدامات دقیق کنترل کیفیت تضمین می کند که هرگونه نقص در مراحل اولیه تولید شناسایی می شود و احتمال خرابی در شرایط خدمات را کاهش می دهد.

مطالعات موردی

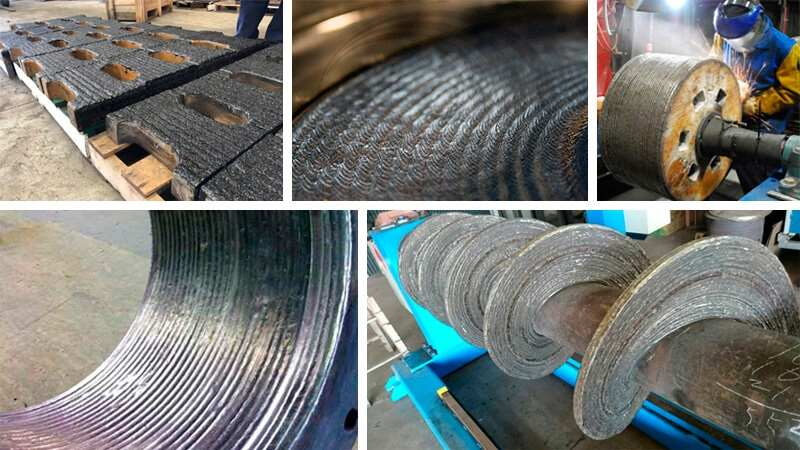

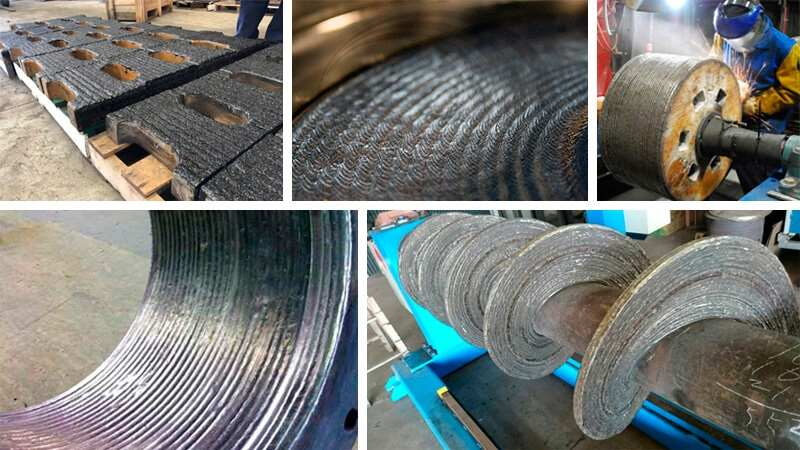

مطالعه موردی 1: ابزارهای معدن

در عملیات معدن که در آن ابزارها در معرض شرایط سایش شدید قرار دارند ، نکات کاربید تنگستن جوش داده شده در مورد بیت های مته فولادی در تمدید عمر ابزار به طور قابل توجهی در مقایسه با مواد معمولی مؤثر بوده است. تولید کنندگان با استفاده از تکنیک های تند و تیز با پرکننده های مبتنی بر نیکل ، پیوندهای بادوام را به دست آورده اند که در حالی که یکپارچگی ابزار را در طول دوره های استفاده طولانی حفظ می کنند ، در برابر محیط های سخت مقاومت می کنند.

مطالعه موردی 2: برنامه های تولیدی

در تنظیمات تولیدی که به ابزارهای برش دقیق مورد نیاز است ، جوشکاری لیزر با موفقیت برای پیوستن به درج کاربید تنگستن روی بدنهای فولادی ابزارهای برش اجرا شده است. این روش به تولید کنندگان این امکان را داده است تا در عین حال تحریف حرارتی که می تواند بر عملکرد ابزار در حین کار تأثیر بگذارد ، هندسه های پیچیده ای را با تحمل های محکم تولید کنند.

روندهای آینده در فن آوری های جوشکاری

از آنجا که صنایع همچنان به سمت تکنیک های پیشرفته تر تولید تکامل می یابند ، تحقیقات در مورد روشهای جدید برای پیوستن به کاربید تنگستن با فولاد در حال افزایش است:

- تولید افزودنی: تکنیک هایی مانند چاپ سه بعدی برای ایجاد اجزای ترکیبی که هر دو ماده را یکپارچه ترکیب می کنند ، مورد بررسی قرار می گیرند.

- پوشش های پیشرفته: توسعه فن آوری های پوشش جدید که باعث افزایش چسبندگی بین کاربید تنگستن و فولاد می شود می تواند منجر به بهبود ویژگی های عملکرد شود.

- روباتیک در جوشکاری: اتوماسیون از طریق روباتیک ممکن است ضمن کاهش هزینه های نیروی کار مرتبط با عملیات دستی ماهر ، ثبات را در فرآیندهای جوشکاری بهبود بخشد.

پایان

جوشکاری کاربید تنگستن به فولاد به دلیل خاصیت منحصر به فرد آن ساده نیست. در حالی که روش های جوشکاری سنتی بی اثر است ، تکنیک هایی مانند برزیل ، جوشکاری اینرسی ، جوشکاری لیزر و جوشکاری TIG گزینه های قابل دوام را ارائه می دهند. هر روش مزایا و محدودیت های خود را دارد و انتخاب رویکرد مناسب بر اساس الزامات خاص برنامه ضروری است. آماده سازی مناسب سطح ، انتخاب مواد پرکننده ، درمان پس از جوش و اقدامات کنترل کیفیت نقش مهمی در اطمینان از اتصالات موفق بین این دو ماده دارد.

با پیشرفت های مداوم در فناوری و علوم مادی ، تحولات آینده ممکن است توانایی ما در پیوستن به این مواد چالش برانگیز را به طور مؤثر ضمن گسترش برنامه های خود در صنایع مختلف ، بیشتر کند.

متداول

1. آیا می توان کاربید تنگستن را مانند فولاد معمولی جوش داد؟

خیر ، کاربید تنگستن به دلیل شستشوی و نقطه ذوب زیاد ، با استفاده از روشهای استاندارد قابل جوش نیست. روشهای جایگزین مانند جوشکاری یا جوشکاری اینرسی توصیه می شود.

2. بهترین روش برای پیوستن به کاربید تنگستن به فولاد چیست؟

Brazing معمولاً به دلیل توانایی آن در ایجاد پیوندهای قوی بدون به خطر انداختن خواص آنها ، به عنوان بهترین روش برای پیوستن به این مواد در نظر گرفته می شود.

3. آیا جوشکاری اینرسی برای کاربید تنگستن مؤثر است؟

بله ، جوشکاری اینرسی با استفاده از انرژی جنبشی به جای تکنیک های ذوب سنتی ، نتایج امیدوار کننده ای در ایجاد اتصالات قوی بین کاربید تنگستن و فولاد نشان داده است.

آیا می توان از جوشکاری TIG برای کاربید تنگستن استفاده کرد؟

از جوشکاری TIG می توان استفاده کرد اما نیاز به کنترل دقیق ورودی گرما دارد و به طور معمول شامل استفاده از کبالت به عنوان ماده پرکننده برای حفظ خواص است.

5. چه صنایعی از کاربید تنگستن جوش داده شده بهره مند می شوند؟

صنایعی مانند معدن ، تولید و ساخت و ساز به دلیل مقاومت در برابر سایش و دوام در محیط های سخت از کاربید تنگستن جوش داده شده بهره مند می شوند.

استنادها:

[1] https://patents.google.com/patent/us3497942a/en

[2] https://lineagemet.com/welding/

[3] https://blog.carbideprocessors.com/about/how-to-braze-tungsten-carbidep_carbide-surface-preparation/

[4] https://www.yatechmaterials.com/en/embered-carbide-industry/tungsten-carbide-welding/

[5] https://wearlife.com.au/tungsten-carbide/

[6] https://carbideprocessors.com/pages/brazing-carbide/brazing-tungsten-carbide.html

[7] https://www.carbide-part.com/blog/can-carbide-be-welded/

[8] https://www.radyne.com/carbide_brazing/

[9] https://weldingofwelders.com/tungsten-carbide-hardfacing-and-welding/

[10] https://superiorflux.com/609lb-carbide-brazing/

[11] https://www.saimm.co.za/journal/v087n05p125.pdf

[12] https://www.linkedin.com/pulse/common-application-tungsten-carbide-hardfacing-zzbettercarbide

[13] https://mat-tech.com/brazing-of-cementeded--tungsten-carbide-to-din-1-2343-tool-steel/

[14] https://www.codinter.com/fa/welding-stainness-steel-equipment-techniques-and-challenges/

[15] https://www.linkedin.com/pulse/applase-tungsten-carbide-flexible-welding-rape-rope-yi-ye-voyvc

[16] https://www.youtube.com/watch؟v=tawvfyge3tq

[17] https://www.linkedin.com/pulse/welding-tungsten-carbide-shijin-lei

[18] https://www.hmtcmachinery.com/application-particles-of-tungsten-carbide-welding-technology-in-shee-vulnerable-parts-product/

[19] https://www.youtube.com/watch؟v=skokclhij4s

[20] https://www.pennunited.com/pdfs/whitepapers/tungsten٪20carbide٪20and٪20metallic٪20assemblies.html

[21] https://www.practicalmachinist.com/forum/threads/having-trouble-sliver-brazing-carbide-to-steel.281115/

[22] https://konecarbide.com/what-are-carbide-d-their-applications/

[23] https://www.alloysint.com.au/tungsten-carbide-hardfacing/