Inhaltsmenü

● Einführung

● Die Rolle von Hartmetallkantenblöcken in der Industrie

● Top-Hersteller und Lieferanten von Hartmetallkantenblöcken in Deutschland

● Herstellungsprozess von Hartmetallkantenblöcken in Deutschland

>> Pulverzubereitung

>> Mischen und Mischen

>> Verdichtung

>> Sintern

>> Bearbeitung

>> Endbearbeitung und Qualitätssicherung

● Warum deutsche Hartmetallkantenblöcke marktführend sind

● Branchenübergreifende Anwendungen

● Bei der Auswahl eines Lieferanten zu berücksichtigende Faktoren

● Vorteile der OEM-Zusammenarbeit

● Innovation und Nachhaltigkeit in der Hartmetallherstellung

● Qualitätssicherung und Standards

● Abschluss

● FAQ

>> 1. Wofür werden Hartmetallkantenblöcke verwendet?

>> 2. Wie werden deutsche Hartmetallkantenblöcke hergestellt?

>> 3. Welche Materialien werden bei der Herstellung von Hartmetall-Kantenblöcken verwendet?

>> 4. Warum sollten Sie sich bei Hartmetall-Kantenblöcken für deutsche Hersteller entscheiden?

>> 5. Gibt es nachhaltige Praktiken bei der Hartmetallkantenblockproduktion?

Einführung

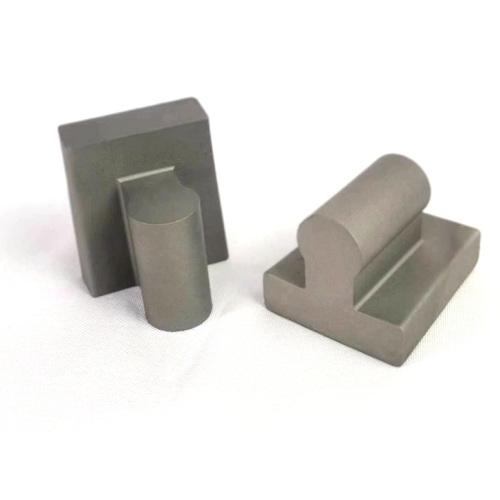

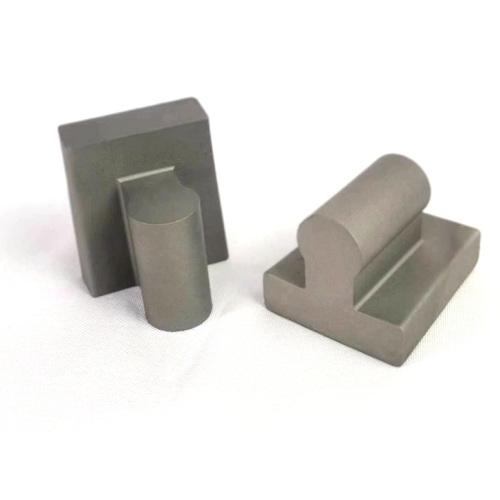

Hartmetallkantenblöcke sind spezielle Wolframkarbidkomponenten, die für den Einsatz in Hochdruckwalzen (HPGR), Funkenerosion (EDM) und verschiedenen industriellen Schneid- und Formsystemen entwickelt wurden. Aufgrund ihrer außergewöhnlichen Festigkeit und Härte bieten diese Blöcke eine verbesserte Verschleißfestigkeit und Dimensionsstabilität, was sich direkt in einer verbesserten Prozessverfügbarkeit, einer gleichbleibenden Ausgabequalität und geringeren Wartungskosten niederschlägt.

Die deutsche Hartmetallindustrie profitiert von fortschrittlicher Forschung und Entwicklung, Automatisierung und umfangreicher OEM-Erfahrung. Viele deutsche Anbieter produzieren nicht nur Standard Hartmetallkantenblöcke , sondern bieten auch komplette kundenspezifische Fertigungs-, Oberflächenbeschichtungs- und Prototyping-Dienstleistungen an. Sie richten sich an internationale Märkte, in denen Präzision, Haltbarkeit und lange Lebensdauer von entscheidender Bedeutung sind.

Die Rolle von Hartmetallkantenblöcken in der Industrie

Hartmetallkantenblöcke sind überall dort von entscheidender Bedeutung, wo extreme Belastungen, Verschleiß und Verformungsgefahr bestehen. Die einzigartige Kombination aus mit Kobalt oder Nickel verbundenen Wolframkarbidkörnern sorgt für eine überragende Härte bei gleichzeitig ausreichender Zähigkeit. Zu den Anwendungen gehören:

- Kantenschutz für HPGRs in der Mineralverarbeitung.

- Führungs- und Stützkomponenten in schweren Maschinen.

- Präzisionseinsätze in EDM- und CNC-Werkzeugen.

- Verschleißflächen für Schneid-, Schleif- und Formwerkzeuge.

Diese Komponenten werden häufig je nach Druck-, Belastungs- und Temperaturbedingungen individuell gefertigt. Deutsche Hersteller zeichnen sich durch die Entwicklung maßgeschneiderter Hartmetalllösungen durch fortschrittliches Design, Tests und die Beschaffung hochreiner Materialien aus.

Top-Hersteller und Lieferanten von Hartmetallkantenblöcken in Deutschland

1. BETEK GmbH & Co. KG – Als führender Name in der Hartmetallproduktion ist BETEK auf hochwertige, porenfreie Hartmetallwerkstoffe in Kombination mit fortschrittlicher Stahlverbindung spezialisiert. Integrierte Automatisierung, Präzisionslöten und ISO-zertifizierte Qualitätssysteme machen BETEK zu einem Top-OEM-Partner für Werkzeug- und Bauanwendungen.

2. DURIT GmbH – Bekannt für seine Fähigkeit, komplexe Hartmetallgeometrien herzustellen, liefert DURIT Hartmetallkantenblöcke und Verschleißteile mit außergewöhnlicher Konsistenz. Ihr Engineering-Team bietet eine vollständige Kontrolle vom Entwurf bis zur Lieferung für kundenspezifische Projekte.

3. Ziehstein-Friedrich GmbH – Bekannt für hochpräzises Polieren, Schleifen und Maßhaltigkeit. Ihre Hartmetallkantenblöcke werden häufig in der anspruchsvollen Metallumform- und Oberflächenveredelungsindustrie eingesetzt.

4. DeMa Tools GmbH – konzentriert sich auf CAD/CAM-fähige Hartmetall-Werkzeug- und Gesenksysteme und bietet OEM-Anpassungen, Prototypen und umfassende Projektdokumentation.

5. Boeck GmbH – Obwohl Boeck in erster Linie auf Entgratungs- und Kantenverrundungstechnologie spezialisiert ist, arbeitet es eng mit Lieferanten von Hartmetallwerkzeugen zusammen, um integrierte Metallkantenlösungen zu liefern, die die Oberflächenqualität und Langlebigkeit verbessern.

Diese Hersteller haben ein gemeinsames Merkmal: Präzision durch Prozesskontrolle, die sicherstellt, dass jeder Hartmetallkantenblock eine konstante Härte, Korngrößenverteilung und Maßhaltigkeit beibehält.

Herstellungsprozess von Hartmetallkantenblöcken in Deutschland

Die Herstellung von Hartmetallkantenblöcken in Deutschland ist ein sorgfältiger Prozess, der mehrere kontrollierte Schritte umfasst, die mikroskopische Gleichmäßigkeit und makroskopische Festigkeit gewährleisten.

Pulverzubereitung

Wolframcarbid entsteht zunächst als Wolframerz, das in einer Wasserstoffatmosphäre reduziert wird, um Wolframmetallpulver zu ergeben. Dieses Pulver wird dann bei hohen Temperaturen (1400 °C–2000 °C) aufgekohlt, um mit Kohlenstoff zu reagieren und Wolframkarbidpartikel zu bilden. Die körnige Struktur dieses Pulvers bestimmt die endgültigen mechanischen Eigenschaften des Blocks.

Mischen und Mischen

Das Wolframkarbidpulver wird in Kugelmühlen oder Attritoren mit einem metallischen Bindemittel (normalerweise Kobalt oder Nickel) vermischt. Additive werden hinzugefügt, um die Zähigkeit zu verfeinern oder die Grünfestigkeit zu verbessern. Das richtige Mischen gewährleistet eine gleichbleibende Strukturdichte und Leistung.

Verdichtung

Sobald die Pulvermischung homogen ist, wird sie mithilfe von Methoden wie uniaxialem Pressen oder kaltisostatischem Pressen in die gewünschten Formen gepresst. Fiducial-„grüne“ Blöcke sind stark genug, um sie zu handhaben, aber noch nicht vollständig dicht.

Sintern

In diesem Schritt wird das Material durch Hochtemperatur-Vakuumsintern (1400–1600 °C) verschmolzen. Der Kobaltbinder schmilzt und verteilt sich zwischen den Wolframkarbidpartikeln, wodurch eine dichte und zusammenhängende Struktur entsteht. Deutsche Werke – wie die von BETEK und HMTG Hartmetall – nutzen vollständig überwachte Sinterprogramme, die minimale Porosität und maximale Festigkeitserhaltung gewährleisten.

Bearbeitung

Nach dem Sintern wird jeder Hartmetallkantenblock einem Feinschliff, Funkenerosionsschneiden und Polieren unterzogen. Hochpräzise CNC-Maschinen realisieren für OEM-Kunden die notwendigen Toleranzen. Einige Hersteller führen zu diesem Zeitpunkt Diamant- oder Mehrschichtbeschichtungen ein, um die Verschleißfestigkeit der Oberfläche zu erhöhen.

Endbearbeitung und Qualitätssicherung

Die Oberflächenveredelung, das Hartlöten auf Stahlbasen und die Beschichtung werden in klimatisierten Umgebungen durchgeführt. Jede Charge durchläuft eine Dimensionsüberprüfung, Dichtemessung und metallografische Inspektion, um die ISO 9001-Konformität sicherzustellen.

Warum deutsche Hartmetallkantenblöcke marktführend sind

Die weltweite Anerkennung der deutschen Präzisionsfertigung ist kein Zufall – sie beruht auf konsequenter Prozessintegration, handwerklichem Können und modernster Automatisierung. Zu den Vorteilen der Beschaffung von deutschen Hartmetallkantenblocklieferanten gehören:

- Hervorragende Materialkonsistenz: Die Verwendung von hochreinem Wolfram und kontrollierten Kohlenstoffreaktionen verhindert Fehler und sorgt für eine gleichmäßige Korngröße.

- Prozessintegrität: Automatisierte Sinter- und Lötlinien gewährleisten die Rückverfolgbarkeit und Wiederholbarkeit.

- Anpassungsfähigkeit: OEM-Kunden können Geometrie, Korngröße, Bindemittelverhältnis, Beschichtungen und Toleranzen angeben.

- Nachhaltigkeit und Abfallminimierung: Hersteller setzen Karbidrecyclingprogramme und energieeffiziente Sintertechnologien ein.

Darüber hinaus bieten deutsche Lieferanten detaillierte CAD-Unterstützung, Prototypenvalidierung und Schulungen für internationale Kunden und sorgen so für eine nahtlose Integration in Produktionslinien.

Branchenübergreifende Anwendungen

Hartmetallkantenblöcke werden in zahlreichen Schwer- und Präzisionsindustrien eingesetzt:

- Bergbau und Zement: HPGR-Kantenschutz zur Reduzierung des Geräteverschleißes.

- Metallumformung und Schmieden: Verhindert die Verformung der Gesenkkanten bei hohen Belastungen.

- Luft- und Raumfahrt & Automobil: Bereitstellung hoher Präzision bei Bearbeitungsvorgängen.

- Elektronikfertigung: Unterstützung von EDM- und Hochgeschwindigkeits-Stanzvorgängen, die eine Genauigkeit im Mikrobereich erfordern.

Angesichts der wachsenden Nachfrage in den Bereichen Energie, Bauwesen und erneuerbare Technologien sind Hartmetallkantenblöcke zu grundlegenden Komponenten für die Langlebigkeit und Betriebssicherheit von Geräten geworden.

Bei der Auswahl eines Lieferanten zu berücksichtigende Faktoren

Um eine gleichbleibende Qualität und zuverlässige Lieferung zu erreichen, ist die Auswahl des richtigen Lieferanten von entscheidender Bedeutung. Zu den wichtigsten Überlegungen gehören:

- Nachgewiesene Fachkenntnisse in der Hartmetallmetallurgie und dem Sintern.

- Fähigkeit, CAD/CAM-kompatible kundenspezifische Geometrien zu entwickeln.

- Kapazität zur Bereitstellung von Prototypenmustern und Pilotläufen.

- Transparente Qualitätsdokumentation und Prüfzeugnisse.

- Flexible Logistik, OEM-Kundendienst und Vor-Ort-Support.

Käufer sollten auch die Gesamtbetriebskosten bewerten – langlebigere Hartmetallkantenblöcke können höhere Vorlaufkosten durch Betriebseinsparungen und längere Wartungsintervalle rechtfertigen.

Vorteile der OEM-Zusammenarbeit

Für internationale Käufer bieten deutsche Hersteller oft komplette OEM-Integrationsdienste an, die technische Beratung, Rapid Prototyping und Auftragsfertigung für kundenspezifische Anwendungen umfassen. Unternehmen wie BETEK und DURIT liefern nicht nur Komponenten, sondern umfassende Lösungen – von der Pulversynthese bis zur montierten Montage.

Zu den OEM-Vorteilen gehören:

- Dedizierte Supportteams für die technische Kommunikation.

- Detaillierte 2D/3D-Modellierung und Toleranzstudien.

- Außendienstunterstützung bei der Inbetriebnahme.

- Kontinuierliche Verbesserung durch gemeinsames Datenfeedback.

Innovation und Nachhaltigkeit in der Hartmetallherstellung

Die deutsche Hartmetallbranche stellt auf eine umweltfreundlichere Produktion um und konzentriert sich dabei auf Energieeffizienz und Materialrecycling. In der modernen Fertigung kommen automatisierte Öfen mit präziser Wärmesteuerung zur Minimierung der Energieverschwendung zum Einsatz, während verbrauchte Hartmetallteile einer Rückgewinnung unterzogen werden, um Wolfram- und Kobaltmaterialien zurückzugewinnen.

Recycling reduziert nicht nur die Umweltbelastung, sondern stabilisiert auch die Rohstoffkosten angesichts der weltweiten Schwankungen der Wolframversorgung. Darüber hinaus nutzen Smart-Factory-Implementierungen eine vorausschauende Überwachung, um konsistente Sinterergebnisse aufrechtzuerhalten und so die Prozessstabilität und Nachhaltigkeit weiter sicherzustellen.

Qualitätssicherung und Standards

Deutsche Hartmetallhersteller orientieren sich an den Normen DIN ISO 9001 und DIN EN ISO 14001. Jeder Produktionsschritt, von der Rohstoffprüfung bis zur Endkontrolle, ist vollständig rückverfolgbar. Diese strikte Einhaltung der Dokumentation gewährleistet eine weltweit gleichbleibende Qualität – ein wesentlicher Grund dafür, dass internationale OEMs deutsche Lieferanten bevorzugen.

Zerstörungsfreie Prüfungen, metallografische Analysen und Maßkontrolle stellen sicher, dass jeder Hartmetallkantenblock seinen Konstruktionszweck erfüllt. Automatisierte Qualitätssysteme erkennen jede Abweichung und garantieren so die Produktgleichmäßigkeit Charge für Charge.

Abschluss

Deutschland ist nach wie vor führend in der Herstellung von Hartmetallkantenblöcken und kombiniert fundiertes Fachwissen in den Materialwissenschaften mit Präzisionsbearbeitung und strenger Qualitätskontrolle. Für ausländische Käufer und OEMs bedeutet die Beschaffung von deutschen Herstellern eine Investition in Langlebigkeit, Beständigkeit und Innovation. Ob für HPGR-Verschleißteile, EDM-Einsätze oder komplexe kundenspezifische Komponenten – Hersteller und Lieferanten von Hartmetallkantenblöcken in Deutschland bieten unübertroffene Zuverlässigkeit und technische Exzellenz. Die Partnerschaft mit diesen Herstellern gewährleistet nicht nur erstklassige Komponenten, sondern auch eine langfristige technische Zusammenarbeit und Leistungsstabilität in verschiedenen industriellen Anwendungen.

FAQ

1. Wofür werden Hartmetallkantenblöcke verwendet?

Hartmetallkantenblöcke dienen als verschleißfeste Komponenten in HPGRs, Erodierwerkzeugen und Formwerkzeugen. Sie gewährleisten die strukturelle Integrität bei hohen Belastungen und extremem Anpressdruck.

2. Wie werden deutsche Hartmetallkantenblöcke hergestellt?

Sie werden durch einen Prozess hergestellt, der die Vorbereitung des Wolframpulvers, die Aufkohlung, das Pressen, das Sintern und die Präzisionsbearbeitung umfasst. Jede Stufe wird sorgfältig kontrolliert, um langlebige Blöcke mit hoher Dichte zu erhalten.

3. Welche Materialien werden bei der Herstellung von Hartmetall-Kantenblöcken verwendet?

Als Primärverbundwerkstoff dient Wolframkarbidpulver gemischt mit Kobalt oder Nickel. Additive verbessern die Kornkontrolle und Oberflächenbeschaffenheit und erhöhen die Zähigkeit und Adhäsionsbeständigkeit.

4. Warum sollten Sie sich bei Hartmetall-Kantenblöcken für deutsche Hersteller entscheiden?

Deutsche Zulieferer sind bekannt für ihre Prozesspräzision, umfangreiche Forschung und Entwicklung, Qualitätssicherung nach ISO-Standards und starke OEM-Unterstützung für globale Käufer.

5. Gibt es nachhaltige Praktiken bei der Hartmetallkantenblockproduktion?

Ja, viele Hersteller legen im Rahmen ihrer Nachhaltigkeitsinitiativen mittlerweile Wert auf das Recycling von gebrauchtem Karbid, energieeffiziente Öfen und die Reduzierung von Kohlenstoffemissionen.