Меню за съдържание

● Състав на волфрамов карбид

● Използване за волфрамов карбид

● Производството на волфрамов карбид

● Топлинна обработка

>> Гасене и закаляване

>> Оптимизиране на топлинната обработка за волфрамов карбид

>> Разширени техники при обработка на топлината

● Приложения, които се възползват от оптимизирана топлинна обработка

● Заключение

● Често задавани въпроси

>> 1. Какво е гасене?

>> 2. Защо е необходимо темпериране след гасене?

>> 3. Кои са основните етапи на топлинната обработка на волфрамов карбид?

>> 4. Как волфрамовият карбид се сравнява със стоманата в приложенията за рязане на инструменти?

>> 5. Какво прави волфрамовия карбид подходящ за боеприпаси?

● Цитати:

Волфрамовият карбид е съединение на волфрам и въглерод. Твърдостта му е подобна на тази на диаманта и притежава отлични физически и химични свойства, които го правят подходящ за широк спектър от приложения. Това е добър проводник на електричество и топлина. Чист Волфрамовият карбид е крехък, но добавянето на метали като титан и кобалт може да намали бритотата.

Волфрамовият карбид е популярен материал в много индустрии, включително инструменти, строителство и медицина. Волфрамовият карбид обикновено се използва в строителни материали като свредло и триони, тъй като е почти нечуплив. В медицината волфрамов карбид повишава работата на хирургическите инструменти и ги прави устойчиви на корозия.

Състав на волфрамов карбид

Волфрамов карбид се състои от волфрам и въглерод, с химическа формула WC и молекулно тегло 195.85. Микрохардостта на волфрамовия карбид е 17300 MPa, еластичният му модул е 710GPa, а якостта му на натиск е 56MP. Коефициентът на термично разширение е 6.9 × 10-6 / K.

Използване за волфрамов карбид

Волфрамовият карбид има много приложения, включително:

- Режещи инструменти

- Високоскоростни инструменти за рязане на рязане

- Структурни материали за пещ в пещи

- Компоненти на реактивни двигатели

- Cermet Materials

- Нагревателни елементи на съпротивление

- Устойчиви на износване части

- Топене на тигели

- Износване, устойчиви на полупроводници

- Аерокосмически материали

- Добив

- Боеприпаси

- Хирургически инструменти

- Бижута

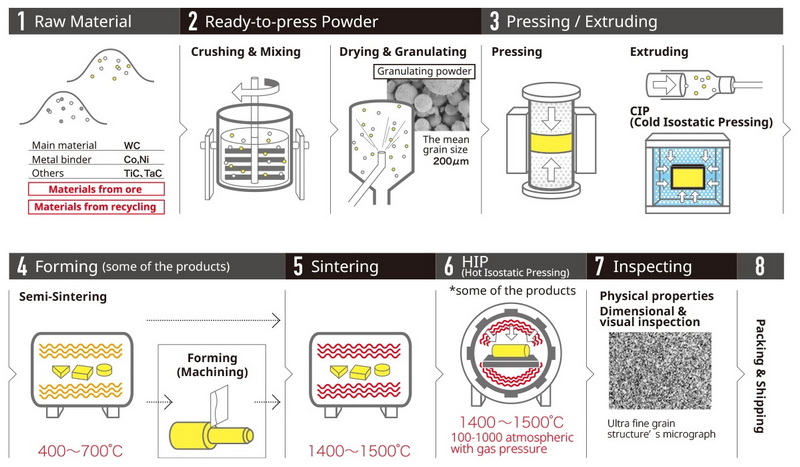

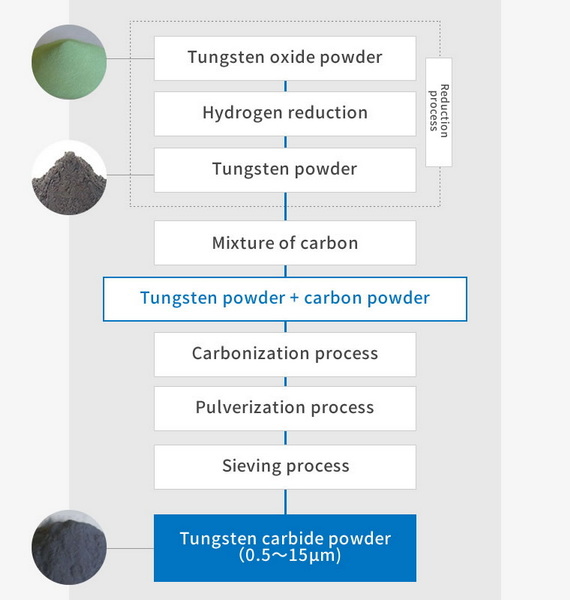

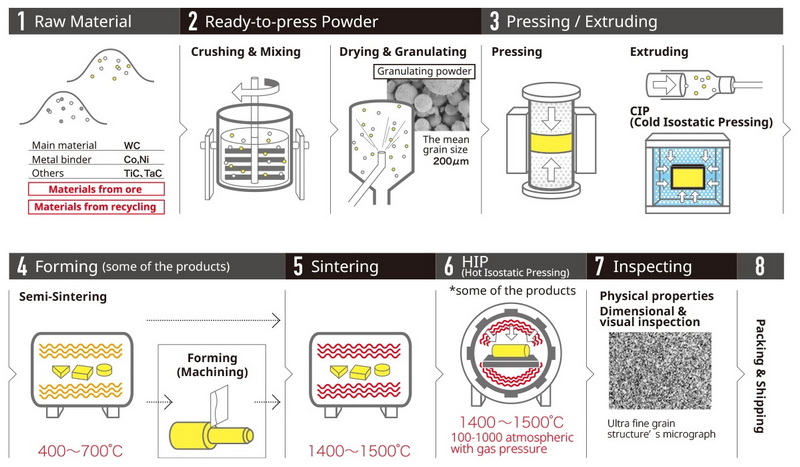

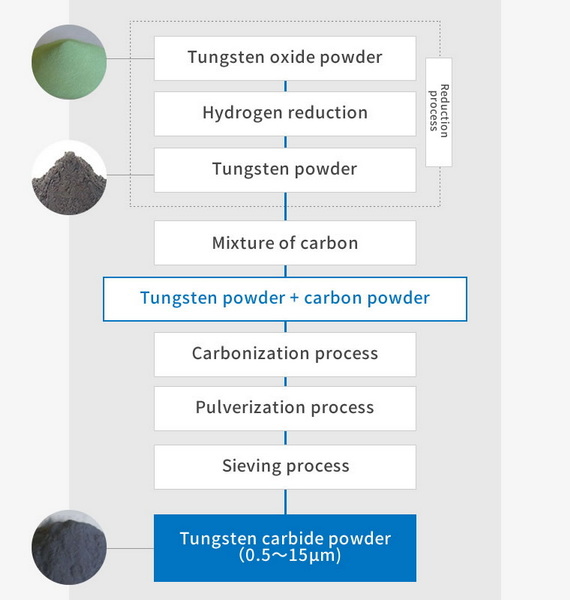

Производството на волфрамов карбид

Волфрамовият карбид съществува в прахообразна форма и се дава различни форми чрез процес на синтероване. Волфрамовият анхидрид (WO3) и графитът могат да синтезират прах от волфрамов карбид (WC) в редуцираща атмосфера при висока температура 1400-1600 ° C. Тогава плътните керамични продукти могат да бъдат направени чрез горещо натискане на синтероване или горещо изостатично натискане на синтероване.

Топлинна обработка

Топлинната обработка може да подобри физическите и механичните характеристики на волфрамовия карбид. Процесът на обработка на топлината оказва значително влияние върху механичните свойства на волфрамовия карбид. Процесът на обработка на топлината на волфрамовия карбид има четири основни етапа:

1. Отстраняване на формовъчен материал и предварително сентерринг в началото на синтероването, формиращият агент се разлага или се изпарява, като по този начин изключва синтерованото тяло. В същото време формиращите агенти се картонизират синтероването, а количеството въглерод ще варира в зависимост от вида, количеството и процеса на синтероване. Повърхностният оксид на прах намалява, а водородът може да намали кобалтовите и волфрамовите оксиди при температурата на синтероване. С слаба реакция между въглерод и кислород контактното напрежение между праховите частици постепенно се отстранява. Свързващият метален прах започва да реагира и започват да се появяват прекристализация и повърхностна дифузия. Силата на блока се увеличава.

2. Етап на твърдофазно синтероване (800 ° С-Евтектична температура) В присъствието на течна фаза, реакциите на твърда фаза и дифузия се влошават с увеличаване на пластмасовия поток и се появява ясно свиване в синтезараното тяло.

3. Етап на синтероване с течна фаза (евтектична температура - температура на синтероване) Когато се появи течната фаза на синтереното тяло, компресията бързо се завършва и след това се извършва преход на кристализация. Основните организация и структура на карбида се образуват.

4. На този етап на този етап на охлаждане (температура на синтероване - стайна температура), организационните и фазовите компоненти на волфрамовия карбид претърпяват определени промени при различни условия на охлаждане.

Гасене и закаляване

Угасването и закаляването са ключови части от процеса на обработка на топлината. Те допълнително подобряват здравината и силата на частите чрез комбинация от гасене и високотемпературно темпериране. Този процес изисква прецизен контрол на температурите на отопление, скоростта на охлаждане и температурите на темпериране, както и дълбокото разбиране на микроструктурата и свойствата на материала.

Угасването е първата и най -критична стъпка в процеса на гасене и темпериране. Чрез нагряване на стоманата до зоната на Аустенит, елементите на въглеродните и сплавта вътре в стоманата напълно се разтварят в аустенита, за да образуват равномерен твърд разтвор. Впоследствие стоманата бързо се охлажда до зоната на Мартензит, което води до аустенит да претърпи трансформация на мартензит, като по този начин се получава структура с висока твърдост. Скоростта на охлаждане трябва да е достатъчно бърза, за да се избегнат други трансформации на аустенит по време на процеса на охлаждане, което би намалило твърдостта. За супер твърди твърди калциеви барове с калбид, обработката на гасенето може значително да увеличи неговата твърдост и да повиши устойчивостта му към износване и деформация. Въпреки това, напрежението, генерирано по време на процеса на гасене, не може да бъде игнорирано. Ако тези натоварвания не са ефективно елиминирани, по време на употреба ще възникнат дефекти като пукнатини и деформация, като по този начин се отразят на техния експлоатационен живот и производителност.

Високотемпературното темпериране е незаменима стъпка в процеса на гасене и закаляване за решаване на проблемите, причинени от угасването на стреса. Високотемпературната темпериране загрява стоманата до определена температура (обикновено по-висока от температурата на трансформация на аустенит, но по-ниска от точката на топене на материала) след гасенето и я поддържа за определен период от време за освобождаване и елиминиране на остатъчното напрежение вътре в стоманата. В същото време високотемпературното закаляване може да насърчи валежите и равномерното разпределение на карбидите, като допълнително подобрява здравината и силата на стоманата.

Оптимизиране на топлинната обработка за волфрамов карбид

Оптимизирането на процеса на обработка на топлината на волфрамовия карбид включва внимателно контролиране на няколко фактора за постигане на желаните свойства на материала. Тези фактори включват скорост на отопление, време на накисване, скорост на охлаждане и атмосферата в пещта.

- Скорост на отопление: Скоростта, с която се нагрява волфрамовият карбид, е от решаващо значение за предотвратяване на термичен шок и осигуряване на равномерно разпределение на температурата. Предпочитат се бавни скорости на нагряване, особено по време на началните етапи, за да се избегне напукване или изкривяване на материала.

- Време за накисване: Времето за накисване се отнася до продължителността, че материалът се държи при определена температура. Адекватното време за накисване е от съществено значение за гарантиране, че волфрамният карбид достига еднаква температура в цялата си структура, което позволява пълни фазови трансформации и облекчаване на напрежението.

- Скорост на охлаждане: Скоростта на охлаждане след топлинната обработка значително влияе върху микроструктурата и твърдостта на волфрамовия карбид. Бързото охлаждане, като гасене на масло или вода, може да доведе до по -твърд, но по -чуплив материал. По -бавните скорости на охлаждане, като охлаждане на въздуха или охлаждане на пещта, водят до по -строг, но по -малко твърд материал.

- Контрол на атмосферата: Атмосферата в рамките на топлинната обработка играе решаваща роля за предотвратяване на окисляване и декарбуризация на волфрамов карбид. Инертните атмосфери, като аргон или азот, обикновено се използват за предпазване на материала от реагиране с кислород и въглерод, като по този начин се поддържат желания от него състав и свойства.

Разширени техники при обработка на топлината

Техниките за напреднала топлинна обработка все повече се използват за по -нататъшно засилване на свойствата на волфрамовия карбид. Тези техники включват вакуумна топлинна обработка, газово карбуризиране и криогенна обработка.

- Вакуумна топлинна обработка: Вакуумната термична обработка включва нагряване на материала във вакуумна среда, което елиминира окисляването и позволява прецизен контрол на скоростта на отопление и охлаждане. Тази техника води до по -чисто, по -ярко покритие на повърхността и подобрени механични свойства.

- газов карбуризиране: газовото карбуризиране е процес, при който повърхността на волфрамовия карбид се обогатява с въглеродни атоми. Това се постига чрез нагряване на материала в атмосфера, богата на въглерод, обикновено се използва газове като метан или пропан. Газовото карбуризиране увеличава повърхностната твърдост и устойчивостта на износване на волфрамовия карбид, което го прави подходящ за приложения, изискващи висока устойчивост на повърхността.

- Криогенно лечение: Криогенното лечение включва охлаждане на волфрамов карбид до изключително ниски температури, обикновено под -150 ° С. Този процес може да подобри твърдостта на материала, устойчивостта на износване и стабилността на размерите чрез насърчаване на трансформацията на задържания аустенит в мартензит и усъвършенстване на микроструктурата.

Приложения, които се възползват от оптимизирана топлинна обработка

Оптимизираната топлинна обработка значително повишава производителността и живота на волфрамовия карбид в различни приложения. Ето някои забележителни примери:

- Инструменти за рязане: В индустрията за обработка, инструментите за рязане на волфрамов карбид се използват широко поради високата им твърдост и устойчивост на износване. Оптимизираната топлинна обработка подобрява способността на инструмента да поддържа остър режещ ръб, да намалява износването и да издържа на високи скорости на рязане и подаване.

- Износване на части: Компоненти, подложени на тежко износване, като матрици, форми и лагери, се възползват от усилената повърхностна твърдост и устойчивост на износване, постигнати чрез оптимизирана топлинна обработка. Това разширява експлоатационния живот на тези части и намалява честотата на замени.

- Инструменти за минно сондиране: В индустрията за минно сондиране, волфрамов карбид се използва в сондажни парчета, дюзи и други компоненти, които изпитват тежки абразивни условия. Оптимизираната топлинна обработка гарантира, че тези инструменти могат да издържат на суровата среда и да поддържат работата си през продължителни периоди.

-Аерокосмически компоненти: Волфрамовият карбид се използва в аерокосмическите приложения за високото си съотношение на якостта и тегло и способността да издържа на екстремни температури. Оптимизираната топлинна обработка повишава механичните свойства на материала и термичната стабилност, което я прави подходящ за използване в критични аерокосмически компоненти.

- Медицински инструменти: Волфрамовият карбид също се използва в хирургически инструменти и медицински изделия поради неговата биосъвместимост и устойчивост на корозия. Оптимизираната топлинна обработка гарантира, че тези инструменти поддържат своята острота, издръжливост и хигиена, допринасяйки за подобрени хирургични резултати.

Заключение

Волфрамовият карбид е много твърд и издръжлив материал, подходящ за широк спектър от приложения. Създава се чрез комбиниране на волфрамов и въглерод и може да бъде подобрен чрез добавяне на други метали като титан и кобалт. Топлинните обработки, като гасене и закаляване, са важни за максимално максимално ефективност на волфрамовия карбид в взискателни приложения. Оптимизирането на топлинните процеси чрез прецизен контрол на скоростта на нагряване, времето на накисване, скоростта на охлаждане и атмосферните условия може значително да повиши механичните свойства, устойчивостта на износване и общата работа на волфрамовия карбид. Разширените техники като топлинна обработка на топлината, газово карбуризиране и криогенна обработка допълнително усъвършенстват тези свойства, което прави волфрамовата карбида в незаменим материал в индустриите, вариращи от обработка и добив до аерокосмическо пространство и медицина.

Често задавани въпроси

1. Какво е гасене?

Усечването е бързото охлаждане на материал, за да го втвърди. За стоманата тя включва нагряване на материала в зоната на аустенит, след което бързо го охлажда, за да превърне аустенита в мартензит, много твърда структура. Този процес е от решаващо значение за увеличаване на твърдостта и устойчивостта на износване на волфрамовите карбидни скучни пръти.

2. Защо е необходимо темпериране след гасене?

Темпорането е необходимо за облекчаване на вътрешните напрежения, които се развиват по време на гасенето. Високотемпературното закаляване загрява стоманата до специфична температура под точката на топене, за да се освободи остатъчен стрес и да предотврати дефекти като пукнатини. Това също насърчава валежите на карбидите, засилвайки здравината и силата на материала.

3. Кои са основните етапи на топлинната обработка на волфрамов карбид?

Основните етапи включват отстраняване на формовъчен материал и предварително засилване, синтероване на твърда фаза, синтероване с течно-фаза и охлаждане. Всеки етап включва специфични температурни диапазони и процеси за усъвършенстване на свойствата на материала.

4. Как волфрамовият карбид се сравнява със стоманата в приложенията за рязане на инструменти?

Инструментите за рязане на волфрамов карбид са по-устойчиви на абразия и могат да издържат на по-високи температури от стандартните високоскоростни стоманени (HSS) инструменти. Инструментите на карбидите поддържат рязко режещо предимство, произвеждат по -добри облицовки и позволяват по -бърза обработка.

5. Какво прави волфрамовия карбид подходящ за боеприпаси?

Комбинацията от волфрамов карбид от голяма твърдост и висока плътност го прави ефективен при боеприпаси, пронизващи броня. Често се използва в монолитна синтерова форма или като циментиран композит с кобалт.

Цитати:

[1] https://www.linkedin.com/pulse/four-main-stages-tungsten-carbide-heatment-treetment-hijin-lei

[2] https://www.refractorymetal.org/tungsten-carbide-uses-properties.html

[3] https://www.chaitools.com/news/industry-news/how-to-make-superhard-solid-nungsten-carbide-boring-bars-have-both-hardness-and-toughness-through-quenching-and-tempering-treatment.html

[4] https://www.tungco.com/insights/blog/5-nungsten-carbide-applications/

[5] https://patents.google.com/patent/us4008090a/en

[6] https://www.sollex.se/en/blog/post/about-cemented-nungsten-carbide-applications-part-1

[7] https://www.ijera.com/papers/vol12no11/1211200204.pdf

[8] https://en.wikipedia.org/wiki/Tungsten_carbide

[9] https://eurobalt.net/blog/2022/03/28/all-the-applications-of-nungsten-carbide/