İçerik Menüsü

● Tungsten karbür kaplamayı anlamak

>> Tungsten karbür kaplamanın faydaları

● Tungsten karbür kaplı bilyalı vanalar onarılabilir mi?

>> Onarım süreci

● Tungsten karbür top vanalarının yeniden kaldırılmasının avantajları

● Tungsten karbür kaplamalı bilyalı vanaları onarmaya ilişkin hususlar

● Çözüm

● Sık sorulan sorular

>> 1. Tungsten karbür kaplı bilyalı vanalar ne tür hasarlar yaşayabilir?

>> 2. Tungsten karbür kaplı bilyalı vanalar ne sıklıkla denetlenmelidir?

>> 3. Bir tungsten karbür kaplamalı bilyalı valfin geri yüklenmesi gereken işaretler nelerdir?

>> 4. Bir valfi birden çok kez yeniden yaratmak mümkün mü?

>> 5. Tungsten karbür kaplamalı bilyalı vanalar için bazı yaygın uygulamalar nelerdir?

Tungsten karbür kaplı bilyalı vanalar, dayanıklılık ve aşınma ve korozyona karşı dirençleri nedeniyle çeşitli endüstriyel uygulamalarda temel bileşenlerdir. Bununla birlikte, herhangi bir mekanik bileşen gibi, zamanla aşınma yaşayabilirler, bu da onarılabilirlik ve geri alma seçenekleri hakkında sorulara yol açarlar. Bu makale, tungsten karbür kaplı bilyalı vanaları onarma ve yeniden yükleme sürecini, bu prosedürlerin faydalarını ve devreye giren hususları araştırmaktadır.

Tungsten karbür kaplamayı anlamak

Tungsten karbür, olağanüstü sertliği ve gücü ile bilinen tungsten ve karbondan yapılmış kompozit bir malzemedir. Bilyalı vanalara bir kaplama olarak uygulandığında, zorlu ortamlardaki performanslarını artırır, bu da onları petrol ve gaz, petrokimya ve madencilik endüstrilerindeki uygulamalar için ideal hale getirir. Kaplama, valfin ömrünü uzatarak sürtünme ve erozyondan kaynaklanan aşınmayı önemli ölçüde azaltır.

Tungsten karbür kaplamanın faydaları

1. aşınma direnci: Tungsten karbür kaplamaları, çeliğin neredeyse iki katı olan bir yüzey sertliği sağlar ve onları aşınmaya son derece dirençli hale getirir.

2. Korozyon direnci: Kaplama, kimyasal işleme ortamlarında çalışan vanalar için gerekli olan aşındırıcı maddelere karşı korur.

3. Maliyet etkinliği: Tüm valfleri değiştirmek yerine, yeniden yükleme mevcut ekipmanın ömrünü uzatan daha ekonomik bir çözüm olabilir.

Tungsten karbür kaplı bilyalı vanalar onarılabilir mi?

Evet, tungsten karbür kaplı bilyalı vanalar onarılabilir. Onarım işlemi tipik olarak valf bileşenlerine aşınma veya hasarın derecesini değerlendirmeyi içerir. Hasar yüzeysel veya kaplama ile sınırlıysa, geri alma yeterli olabilir.

Onarım süreci

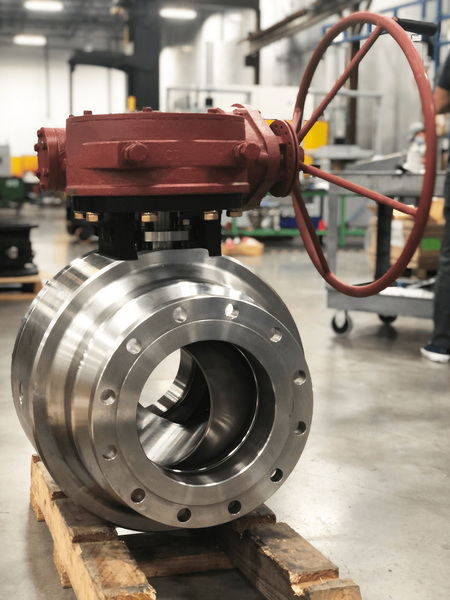

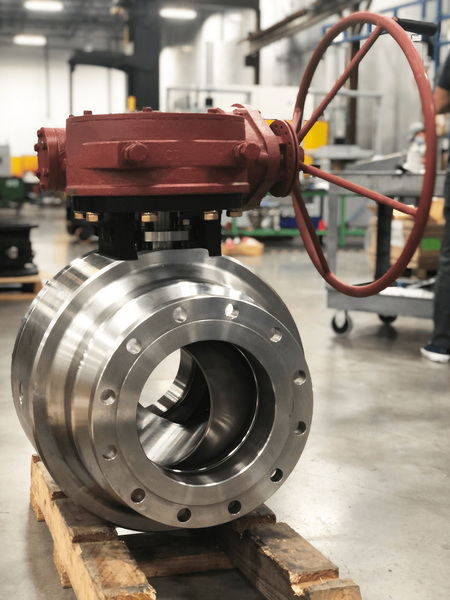

1. İnceleme: İlk adım, durumunu değerlendirmek için valfin kapsamlı bir incelemesini içerir. Bu, top, koltuk ve diğer kritik bileşenlerde aşınma belirtileri kontrolü içerir.

Top valfinin muayenesi

2. Soyma: Yeniden kaldırma gerekiyorsa, mevcut Tungsten karbür kaplama soyulmalıdır. Bu, kum patlaması veya kimyasal soyma gibi çeşitli yöntemler kullanılarak yapılabilir.

3. Yüzey hazırlığı: Sıyırmadan sonra yüzey yeni kaplama uygulaması için hazırlanır. Bu, pürüzsüz bir yüzey sağlamak için öğütme veya parlatmayı içerebilir.

4. Rek alma: Yeni tungsten karbür kaplama, yüksek hızlı oksijen yakıt (HVOF) veya plazma spreyi gibi termal sprey teknikleri kullanılarak uygulanır. Bu yöntemler kaplama ve substrat arasında güçlü bir bağ sağlar.

Termal sprey kaplama işlemi

5. Sonlandırma: Kaplandıktan sonra, valf bileşenleri taşlama veya alıştırma işlemleri yoluyla belirtilen toleransları karşılamak için tamamlanır.

6. Test: Son olarak, onarılan valf, hizmete iade edilmeden önce operasyonel standartları karşıladığından emin olmak için teste tabi tutulur.

Tungsten karbür top vanalarının yeniden kaldırılmasının avantajları

- Performansın restorasyonu: Yeniden kaldırma, valfin orijinal performans özelliklerini geri yükleyerek zorlu uygulamalarda etkili bir şekilde çalışmasını sağlayabilir.

- Genişletilmiş ömrü: Yeniden çıkarma yoluyla düzenli bakım, bilyalı vanaların ömrünü önemli ölçüde genişletebilir.

- Maliyet tasarrufu: Vanaların değiştirmek yerine onarım, bu bileşenlere dayanan endüstriler için önemli maliyet tasarrufuna yol açabilir.

Tungsten karbür kaplamalı bilyalı vanaları onarmaya ilişkin hususlar

Tungsten karbür kaplamalı bilyalı vanaları onarma ve geri alırken genellikle mümkün olan birkaç faktör göz önünde bulundurulmalıdır:

1. Hasar kapsamı: Bir valf sadece kaplamanın ötesinde önemli hasar vermişse, değiştirme daha ekonomik olabilir.

2. Uygulama Gereksinimleri: Onarılan valfin uygulama sonrası uygulama gereksinimlerini karşılayıp karşılamayacağını düşünün.

3. Kesinti süresi: Onarım süreci zaman alabilir; Kesinti süresi planlaması, sürekli çalışmanın gerekli olduğu endüstriyel ortamlarda çok önemlidir.

Çözüm

Tungsten karbür kaplı bilyalı vanalar, dayanıklılıkları ve sert koşullara karşı dirençleri nedeniyle birçok endüstriyel uygulamada hayati bir rol oynar. Bu valfler aşınma veya hasar yaşadıklarında, genellikle muayene, sıyırma, geri alma ve test içeren kapsamlı bir işlemle onarılabilirler. Bu sadece işlevlerini geri yüklemekle kalmaz, aynı zamanda tam değiştirme ile karşılaştırıldığında önemli maliyet tasarrufu sağlarken ömrünü uzatır.

Onarım sürecini ve faydalarını anlayarak, endüstriler ekipmanlarını etkili bir şekilde koruma konusunda bilinçli kararlar verebilir.

Sık sorulan sorular

1. Tungsten karbür kaplı bilyalı vanalar ne tür hasarlar yaşayabilir?

Tungsten karbür kaplı bilyalı vanalar, sürtünme, kimyasallardan korozyon ve uygunsuz kullanım veya kurulum nedeniyle mekanik hasardan kaynaklanabilir.

2. Tungsten karbür kaplı bilyalı vanalar ne sıklıkla denetlenmelidir?

Operasyonel koşullara göre düzenli denetimler önerilir; Bununla birlikte, genel bir kılavuz en az altı ayda bir veya önemli operasyonel değişikliklerden sonradır.

3. Bir tungsten karbür kaplamalı bilyalı valfin geri yüklenmesi gereken işaretler nelerdir?

İşaretler, kaplama yüzeyinde görünür aşınma, azaltılmış sızdırmazlık performansı ve çalışma sırasında artan sızıntı içerir.

4. Bir valfi birden çok kez yeniden yaratmak mümkün mü?

Evet, altta yatan malzeme sağlam kaldığı ve performanstan ödün vermeden ek kaplamalar için yeterli kalınlık olduğu sürece.

5. Tungsten karbür kaplamalı bilyalı vanalar için bazı yaygın uygulamalar nelerdir?

Yaygın uygulamalar arasında petrol ve gaz ekstraksiyonu, kimyasal işleme tesisleri, madencilik işlemleri ve yüksek aşınma direncinin gerekli olduğu herhangi bir ortam bulunur.