Innehållsmeny

● Introduktion

● Vad är HVOF volframkarbidbeläggning?

● Hur fungerar HVOF -processen?

>> 1. Förbränning och gasproduktion

>> 2. Pulverinjektion

>> 3. Deposition

>> Nyckelparametrar för HVOF -processen

● Egenskaper hos HVOF volframkarbidbeläggningar

>> 1. Exceptionell hårdhet och slitmotstånd

>> 2. Hög bondstyrka

>> 3. Låg porositet

>> 4. Överlägsen korrosion och kemisk resistens

>> 5. Anpassningsbar tjocklek och ytfinish

● Jämförelse: HVOF volframkarbid kontra kromplätering

● Applikationer av HVOF volframkarbidbeläggningar

>> 1. Aerospace

>> 2. Olja och gas

>> 3. Automotive

>> 4. Kraftproduktion

>> 5. Pappers-, tryck- och stålindustrier

● Fördelar och begränsningar

>> Fördelar

>> Begränsningar

● Viktiga industrier och fallstudier

>> Flyg-

>> Olje- och gas

>> Bil

● Processkontroll, kvalitetssäkring och inspektion

>> Processkontroll

>> Kvalitetssäkring

>> Inspektion och certifiering

● Miljö- och ekonomiska överväganden

>> Miljöfördelar

>> Ekonomisk inverkan

>> Hållbarhet

● Framtida trender i HVOF volframkarbidbeläggningar

● Slutsats

● Vanliga frågor

>> 1. Vad gör HVOF volframkarbidbeläggningar överlägsna kromplätering?

>> 2. Vilka är de typiska tjocklekarna som kan uppnås med HVOF volframkarbidbeläggningar?

>> 3. Vilka branscher drar mest nytta av HVOF volframkarbidbeläggningar?

>> 4. Kan HVOF volframkarbidbeläggningar appliceras på något underlag?

>> 5. Vilken efterbehandling behövs efter applicering av HVOF volframkarbidbeläggningar?

● Citeringar:

Introduktion

Höghastighets syrebränsle (HVOF) volframkarbidbeläggning är en banbrytande ytteknik som har revolutionerat hur industrier skyddar och förbättrar prestandan hos kritiska komponenter. Denna process kombinerar den exceptionella hårdheten hos volframkarbid med de avancerade avsättningsfunktionerna för HVOF -termisk spray, vilket resulterar i beläggningar som erbjuder oöverträffad slitmotstånd, korrosionsskydd och livslängd. I denna omfattande guide kommer vi att utforska vetenskap, process, tillämpningar, fördelar och framtida trender för HVOF Tungsten karbidbeläggningar , som ger detaljerade insikter för ingenjörer, tillverkare och beslutsfattare i olika sektorer.

Vad är HVOF volframkarbidbeläggning?

HVOF volframkarbidbeläggning är en typ av termisk sprayprocess där volframkarbidpulver drivs med supersoniska hastigheter på ett substrat med en högtryck, högtemperaturgasstråle. Resultatet är en tät, tätt bunden beläggning som dramatiskt förbättrar ytegenskaperna för det underliggande materialet.

- Volframkarbid är en förening av volfram och kol, känd för sin extrema hårdhet och nötningsmotstånd.

-HVOF (höghastighets syrebränsle) är en termisk spray-teknik som förbröder bränsle och syre för att skapa en högtemperatur, höghastighetsgasström, som bär volframkarbidpartiklarna på arbetsstycket.

Hur fungerar HVOF -processen?

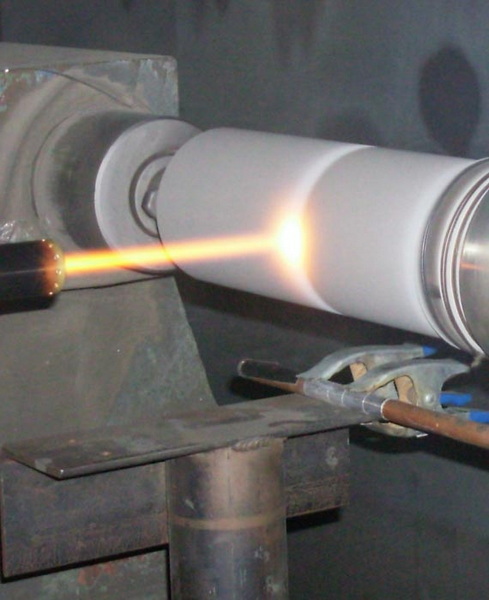

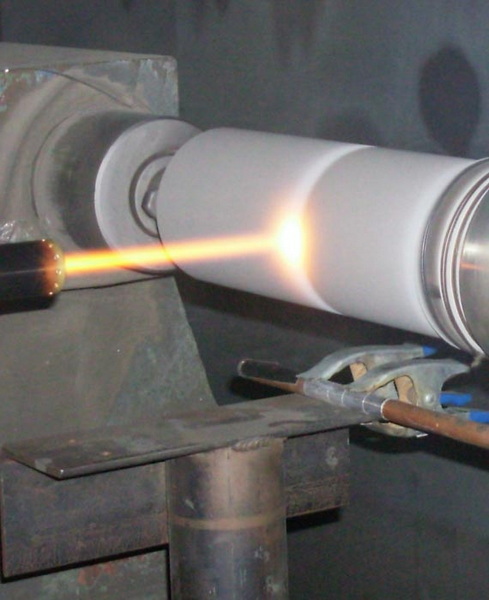

1. Förbränning och gasproduktion

-Bränsle (såsom väte eller fotogen) och syre blandas och antänds i en förbränningskammare, vilket genererar en högtryck, högtemperaturgas (upp till 5 600 ° F / 3,093 ° C).

- Gasen tvingas genom ett munstycke och accelererar till supersoniska hastigheter.

2. Pulverinjektion

- Volframkarbidpulver injiceras i strålen, där den värms upp och accelereras till hastigheter upp till 3 000 fot per sekund.

3. Deposition

- Partiklarna med hög hastighet påverkar substratet, plattning och bindning direkt på grund av deras kinetiska energi.

- Skikt byggs upp snabbt och bildar en tät, sammanhängande beläggning med låg porositet och hög bindningsstyrka.

Nyckelparametrar för HVOF -processparameter

| Typiskt |

värde |

| Maximal flamtemp |

5 600 ° F (3,093 ° C) |

| Partikelhastighet |

2 000–3 000 ft/sek |

| Beläggningstjocklek |

0,003 'till 0,030 ' |

| Bondstyrka |

> 10.000 psi |

| Porositet |

<0,5% |

| Slitbidrag |

Excellent |

| Korrosionsmotstånd |

Mycket bra |

Egenskaper hos HVOF volframkarbidbeläggningar

1. Exceptionell hårdhet och slitmotstånd

- Tungsten karbidbeläggningar är bland de svåraste materialen som finns, betydligt överträffar stål- och kromplätering i slipande miljöer.

- Typiska hårdhetsvärden sträcker sig från 1100 till 1600 HV (Vickers hårdhet), beroende på den specifika formuleringen och bindemedlet.

2. Hög bondstyrka

- Den supersoniska påverkan skapar en mekanisk bindning som överstiger 10 000 psi, vilket säkerställer att beläggningen förblir intakt under svår spänning.

- Den starka vidhäftningen är avgörande för komponenter som omfattas av höga mekaniska belastningar och cykliska spänningar.

3. Låg porositet

- Processen ger beläggningar med porositet vanligtvis under 0,5%, vilket minimerar vägar för frätande medel och förbättrar hållbarheten.

- Låg porositet är avgörande för applikationer som utsätts för frätande eller erosiva miljöer, eftersom det förhindrar penetrering av vätskor och gaser.

4. Överlägsen korrosion och kemisk resistens

- Beroende på bindemedlet (kobolt, nickel eller krom) motstår volframkarbidbeläggningar ett brett spektrum av kemikalier, vilket gör dem lämpliga för aggressiva miljöer.

- Valet av bindemedel kan skräddarsys för att optimera prestanda mot specifika kemikalier eller frätande media.

5. Anpassningsbar tjocklek och ytfinish

-Beläggningar kan skräddarsys från några mikron upp till flera millimeter, med ytbehandlingar som sträcker sig från grovt till spegelpolerat, beroende på efterbehandling.

- Denna flexibilitet gör det möjligt för ingenjörer att utforma beläggningar för både funktionella och estetiska krav.

Jämförelse: HVOF volframkarbid kontra

| krompläteringsfunktion |

HVOF |

volframkarbidkromplätering |

| Hårdhet |

Överlägsen (1100–1600 HV) |

Bra (800–1000 HV) |

| Slitbidrag |

Excellent |

Bra |

| Korrosionsmotstånd |

Mycket bra |

Måttlig |

| Miljöpåverkan |

Ingen farlig CR (VI) |

Använder giftigt hexavalent krom |

| Bondstyrka |

Mycket hög |

Måttlig |

| Tjockleksområde |

0,003 ' - 0,030 '+ |

Vanligtvis <0,010 ' |

| Anpassning |

Mycket anpassningsbar |

Begränsad |

| Kosta |

Högre initial, lägre livscykel |

Lägre initial, högre livscykel |

| Typiska applikationer |

Aerospace, olja och gas, papper |

Hydrauliska stavar, rullar |

Nyckelavtagare: HVOF volframkarbidbeläggningar erbjuder överlägsen prestanda och är mer miljövänliga jämfört med kromplätering, vilket gör dem till det föredragna valet för många kritiska applikationer.

Applikationer av HVOF volframkarbidbeläggningar

1. Aerospace

- Landningsutrustning, turbinblad, ställdonstänger och pumpkomponenter kräver hög slitage och korrosionsmotstånd.

- HVOF volframkarbidbeläggningar hjälper till att minska underhållsintervallen och säkerställa säkerhetskritisk prestanda.

2. Olja och gas

- Hålsverktyg, ventiler och borrkomponenter skyddas från nötning och kemisk attack.

- Beläggningarna tål slipande slam, högt tryck och frätande vätskor som möter i oljefältmiljöer.

3. Automotive

- Motorventiler, vevaxlar och kolvringar drar nytta av förlängd livslängd och minskat underhåll.

- Den låga friktionen och den höga hårdheten hos volframkarbidbeläggningar bidrar till förbättrad bränsleeffektivitet och lägre utsläpp.

4. Kraftproduktion

- Turbinaxlar, pumphylsor och tätningar är belagda för att motstå hårda operativa miljöer.

- Beläggningarna ger skydd mot höghastighetsång, vatten och partikel erosion.

5. Pappers-, tryck- och stålindustrier

- Rullar, cylindrar och skärblad är belagda för förbättrad slitstyrka och dimensionell stabilitet.

- HVOF -beläggningar hjälper till att upprätthålla produktkvaliteten och minska driftstopp på grund av komponentfel.

Fördelar och begränsningar

Fördelar

- Överlägsen slitage och nötningsbeständighet: förlänger komponentlivslängden i miljöer med högkläder.

- Utmärkt korrosionsskydd: Idealisk för kemiskt aggressiva inställningar.

- Hög bindningsstyrka: minskar risken för delaminering eller spallning.

- Låg porositet: Minimerar intrång av frätande medel.

- Miljövänlig: Ingen användning av farliga kromföreningar.

- Anpassningsbar: Tjocklek, finish och komposition kan skräddarsys efter applikationsbehov.

- Minskad driftstopp: Längre komponentliv leder till färre ersättare och mindre underhåll.

- Förbättrade ytegenskaper: Beläggningar kan konstrueras för specifik friktion, hårdhet eller termiska egenskaper.

Begränsningar

- Högre initialkostnad: dyrare än vissa traditionella beläggningar, men ofta kompenseras av längre livslängd.

- Specialiserad utrustning krävs: Inte lika allmänt tillgänglig som elektroplätering.

- Efterbehandling kan behövas: slipning eller polering kan krävas för snäva toleranser eller släta ytor.

- Substratbegränsningar: Vissa material kanske inte är lämpliga för HVOF -processens höga temperaturer och spänningar.

- Komplexa geometrier: Interna ytor och intrikata former kan vara utmanande att täcka enhetligt.

Viktiga industrier och fallstudier

Flyg-

- Landningsutrustningskomponenter belagda med HVOF -volframkarbid har visat betydligt ökade livscykler, vilket minskat underhållsintervall och kostnader.

- Exempel: Major Airlines har rapporterat en 2x till 3x ökning av serviceintervallet för landningsutrustningstagar efter byte från kromplätering till HVOF -volframkarbid.

Olje- och gas

- Borrverktyg på hålet belagda med volframkarbid tål slitande uppslamningar och frätande vätskor, överträffar traditionella hårddiskmetoder.

- Exempel: Offshore -borrföretag har förlängt livslängden för lera motorrotorer med över 50% med hjälp av HVOF -beläggningar.

Bil

- Motorventiler och kamaxlar belagda med HVOF -volframkarbid visar minskat slitage och förbättrad bränsleeffektivitet på grund av lägre friktion.

-Exempel: Högpresterande racinglag använder HVOF-belagda komponenter för att få en konkurrensfördel i uthållighet och tillförlitlighet.

Processkontroll, kvalitetssäkring och inspektion

Processkontroll

- Moderna HVOF -system använder avancerad processkontroll för att säkerställa konsekvent beläggningskvalitet.

-Parametrar såsom gasflöde, bränsle-till-syreförhållande, pulvermatningshastighet och sprayavstånd övervakas och justeras i realtid.

Kvalitetssäkring

- Beläggningstjocklek, hårdhet, porositet och bindningsstyrka testas rutinmässigt för att verifiera efterlevnaden av specifikationer.

- NDT-metoder för icke-förstörande testning (NDT), såsom ultraljudsinspektion och virvelströmtestning, används för att upptäcka defekter.

Inspektion och certifiering

- Färdiga komponenter inspekteras visuellt och med precisionsinstrument för att säkerställa ytbehandling och dimensionell noggrannhet.

- Många branscher kräver certifiering till internationella standarder (t.ex. ASTM, ISO) för kritiska delar.

Miljö- och ekonomiska överväganden

Miljöfördelar

- HVOF volframkarbidbeläggningar använder inte giftigt hexavalent krom, ett känt cancerframkallande i traditionell kromplätering.

- Processen genererar minimalt avfall och kan ofta tillämpas i anläggningar med avancerad luftfiltrering och återvinningssystem.

Ekonomisk inverkan

- Medan den initiala kostnaden för HVOF volframkarbidbeläggning är högre än vissa alternativ, är den totala ägandekostnaden ofta lägre på grund av minskad driftstopp, längre komponentlivslängd och mindre frekvent ersättning.

- Företag rapporterar betydande besparingar i underhåll, arbetskraft och reservdelar över livscykeln för belagda komponenter.

Hållbarhet

- HVOF -volfram -karbidbeläggningens hållbarhet och livslängd bidrar till hållbarhet genom att minska materialkonsumtion och avfall.

- Många organisationer antar HVOF -beläggningar som en del av deras gröna tillverkningsinitiativ.

Framtida trender i HVOF volframkarbidbeläggningar

- Ökad adoption: När miljöreglerna skärper och prestandakraven ökar övergår fler industrier från kromplätering till HVOF volframkarbidbeläggningar.

- Avancerade material: Nya bindemedelskemister (t.ex. WC/CO/CR) utvecklas för att ytterligare förbättra korrosionsbeständighet och seghet.

- Robotapplikation: Automation och robotik gör HVOF-processen mer konsekvent och kostnadseffektiv.

- Digital processkontroll: Realtidsövervakning och kontroll av sprayparametrar förbättrar beläggningskvaliteten och repeterbarheten.

- Hybridbeläggningar: Forskning pågår för att kombinera HVOF med andra yttekniker, såsom laserbeklädnad eller PVD, för att skapa multifunktionella ytor.

- Additiv tillverkningsintegration: Vissa tillverkare undersöker integrationen av HVOF-beläggningar i tillsatsstillverkningsprocesser för nästa generations komponenter.

Slutsats

HVOF volframkarbidbeläggning är en transformativ teknik för branscher som försöker maximera prestandan och livslängden hos kritiska komponenter. Genom att kombinera den exceptionella hårdheten hos volframkarbid med HVOF: s avancerade avsättning, levererar denna process beläggningar som är svårare, tuffare och mer korrosionsbeständiga än traditionella alternativ som kromplätering. Resultatet är minskat stillestånd, lägre underhållskostnader och förbättrad hållbarhet i ett brett utbud av applikationer.

När branscherna fortsätter att utvecklas kommer efterfrågan på högpresterande, miljövänliga ytbehandlingar endast att öka. HVOF volframkarbidbeläggningar är beredda att spela en viktig roll i denna framtid och erbjuder en övertygande lösning för de mest krävande tekniska utmaningarna.

Vanliga frågor

1. Vad gör HVOF volframkarbidbeläggningar överlägsna kromplätering?

HVOF volframkarbidbeläggningar erbjuder högre hårdhet, bättre slitage och korrosionsbeständighet och överlägsen bindningsstyrka jämfört med kromplätering. De eliminerar också användningen av farligt hexavalent krom, vilket gör dem mer miljövänliga.

2. Vilka är de typiska tjocklekarna som kan uppnås med HVOF volframkarbidbeläggningar?

HVOF volframkarbidbeläggningar kan appliceras i tjocklekar som sträcker sig från 0,003 tum till över 0,030 tum, beroende på applikationskrav.

3. Vilka branscher drar mest nytta av HVOF volframkarbidbeläggningar?

Branscher som flyg-, olje och gas, fordon, kraftproduktion och tillverkning (inklusive papper, tryckning och stål) drar nytta av det förbättrade slitage och korrosionsskydd som tillhandahålls av HVOF Tungsten Carbide -beläggningar.

4. Kan HVOF volframkarbidbeläggningar appliceras på något underlag?

Medan HVOF volframkarbidbeläggningar kan appliceras på ett brett spektrum av underlag, inklusive stål, aluminium och titan, måste underlaget kunna motstå de termiska och mekaniska spänningarna i processen.

5. Vilken efterbehandling behövs efter applicering av HVOF volframkarbidbeläggningar?

Beroende på applikationen kan efterbehandling som slipning eller polering krävas för att uppnå önskad ytfinish eller täta toleranser. Volframkarbidbeläggningar är extremt hårda och kräver diamant- eller kubikbornitrid slipmedel för efterbehandling.

Citeringar:

[1] https://www.alphatek.co.uk/what-is-hvof-tungsten-carbide-coating/

[2] https://htscoatings.com/pages/hvof-spray

]

]

]

[6] https://www.thermalspray.com/4-popular-hvof-coating-smaterials/

]

[8] https://kermetico.com/coating-materials/tungsten-carbide-wc-co-coatings

[9] https://www.sciencedirect.com/science/article/abs/pii/s0257897200011488

[10] https://www.alphatek.co.uk/how-long-does-hvof-tungsten-carbide-coating-last/