Innehållsmeny

● Introduktion

● Vad är volframkarbid?

>> Volframkarbid

● Pulverbeläggningsprocessen

>> 1. Förstå pulverbeläggning

>> 2. Termiska spray -tekniker

>>> Fördelar med termisk spraytekniker

>> 3. Beläggningskomposition

>>> Betydelse av bindemedel

● Applikationer av volframkarbidbeläggningar

>> Nya applikationer

● Fördelar med pulverbeläggning volframkarbid

>> 1. Förbättrad hållbarhet

>> 2. Korrosionsmotstånd

>> 3. Minskad friktion

>> 4. Mångsidighet

>> 5. Förbättrad estetik

● Överväganden när du använder volframkarbidbeläggningar

>> 1. Kostnadsfaktorer

>> 2. Ytförberedelse

>> 3. Applikationsmiljö

>>> Temperaturhänsyn

>> 4. Tjocklekskontroll

● Framtida trender i volframkarbidbeläggningar

>> 1. Nanoteknikintegration

>> 2. Miljövänliga alternativ

>> 3. Avancerade applikationstekniker

● Slutsats

● Vanliga frågor

>> 1. Kan alla ytor beläggas med volframkarbid?

>> 2. Hur tjock kan volframkarbidbeläggningar appliceras?

>> 3. Vilka branscher drar mest nytta av volframkarbidbeläggningar?

>> 4. Är det något underhåll som krävs efter applicering av volframkarbidbeläggningar?

>> 5. Hur påverkar temperaturen volframkarbidbeläggningar?

● Citeringar:

Introduktion

Volframkarbid är ett anmärkningsvärt material känt för sin exceptionella hårdhet och hållbarhet, vilket gör det till ett populärt val i olika industriella applikationer. Förmågan att ansöka Volframkarbid som en pulverbeläggning förbättrar dess mångsidighet, vilket gör att den kan användas i miljöer där slitage är betydande problem. Den här artikeln undersöker processen med pulverbeläggning volframkarbid, dess applikationer, fördelar och överväganden.

Vad är volframkarbid?

Volframkarbid (WC) är en kemisk förening bestående av lika delar volfram- och kolatomer. Det är känt för sin hårdhet, som är nästan dubbelt så stor som stål, vilket gör det till ett idealiskt material för skärverktyg, industriella maskiner och skyddande beläggningar. När den är i pulverform verkar volframkarbid grå och kan blandas med olika bindemedel för att förbättra dess egenskaper för specifika applikationer.

Volframkarbid

Volframkarbid uppvisar flera viktiga egenskaper som bidrar till dess utbredda användning:

- Hårdhet: Med en hårdhetsgrad på 9 på Mohs -skalan är volframkarbid extremt motståndskraftig mot repor och slitage.

- Hög densitet: Dess hög densitet bidrar till dess hållbarhet och förmåga att motstå krafter med hög inverkan.

- Termisk konduktivitet: Volframkarbid har utmärkt värmeledningsförmåga, vilket gör att den kan sprida värme effektivt.

- Kemisk resistens: Det motstår korrosion från olika kemikalier, vilket gör den lämplig för hårda miljöer.

Pulverbeläggningsprocessen

1. Förstå pulverbeläggning

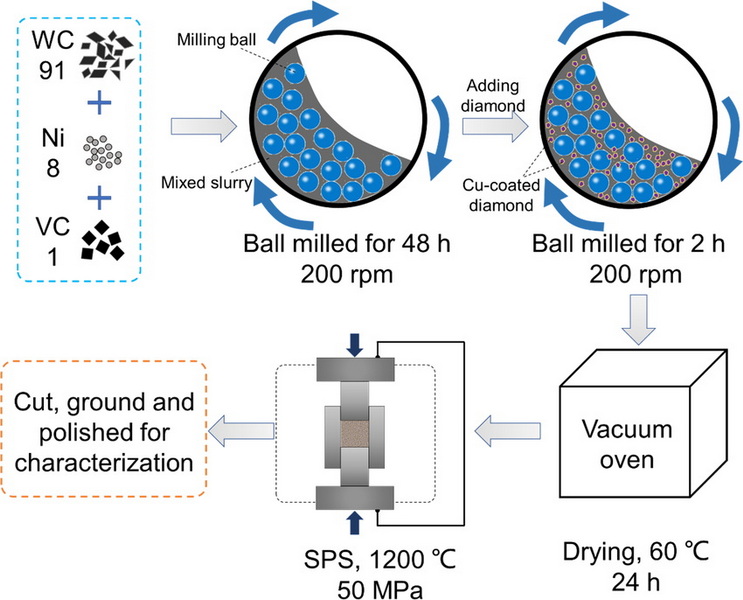

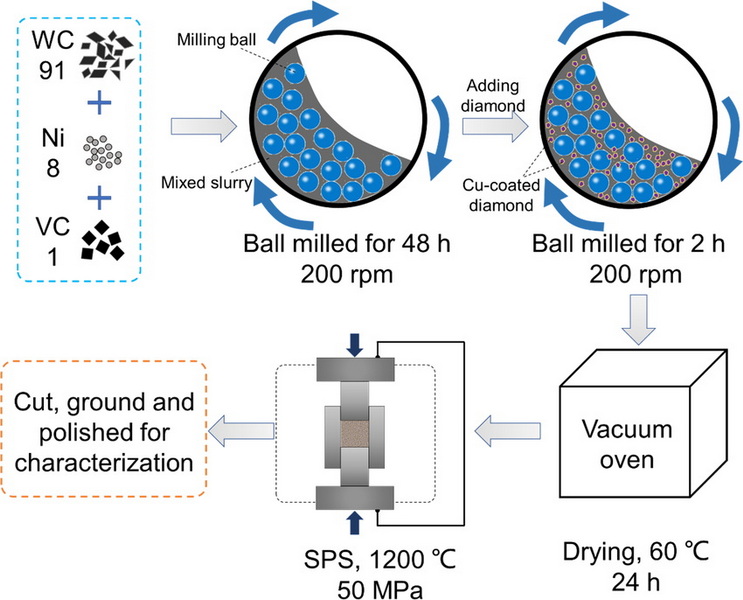

Pulverbeläggning innebär att applicera ett torrt pulver på en yta, som sedan botas under värme för att bilda en hård finish. Denna teknik används allmänt för metallytor men kan också anpassas för volframkarbidapplikationer. Pulverbeläggningsprocessen inkluderar vanligtvis följande steg:

- Förberedelse: Ytan måste rengöras och förberedas för att säkerställa korrekt vidhäftning.

- Användning: Pulvret appliceras med elektrostatisk spray eller fluidiserad sängtekniker.

- Curing: Det belagda föremålet värms upp i en ugn för att bota pulvret i en fast yta.

2. Termiska spray -tekniker

De vanligaste metoderna för att applicera volframkarbidbeläggningar inkluderar:

-Syrebränsle med hög hastighet (HVOF): Denna process involverar förbränning av bränslegas och syre i en högtryckskammare för att skapa en varm gasström som accelererar volframkarbidpulverpartiklar på underlaget vid supersoniska hastigheter. De resulterande beläggningarna uppvisar hög densitet och utmärkta vidhäftningsegenskaper.

- Detonation Gun (D-GUN): I denna metod antänds acetylengas för att driva volframkarbidpulver på ytan. Denna teknik möjliggör exakt kontroll över beläggningstjockleken och egenskaperna.

Fördelar med termisk spraytekniker

Termiska spraytekniker ger flera fördelar jämfört med traditionella beläggningsmetoder:

- Hög bindningsstyrka: Partiklarnas påverkningshastighet under applicering leder till stark mekanisk bindning med underlaget.

- Minimal värme påverkad zon: Dessa metoder genererar mindre värme än traditionella svets- eller hårdlödningsprocesser, vilket minskar risken för termisk distorsion.

- Mångsidighet: Olika material kan beläggas med termiska spray -tekniker och utvidga deras applikationsintervall.

3. Beläggningskomposition

Volframkarbidbeläggningar inkluderar ofta bindemedel som kobolt eller nickel för att förbättra vidhäftning och seghet. Kompositionen kan skräddarsys genom att justera partikelstorleken och volymfraktionen av volframkarbid relativt bindemedlet.

Betydelse av bindemedel

Bindemedel spelar en avgörande roll för att bestämma beläggningens slutliga egenskaper:

- Vidhäftning: Bindemedel förbättrar vidhäftningen mellan beläggningen och underlaget.

- Toughness: De ger seghet till beläggningen och förhindrar sprickor under stress.

- Korrosionsbeständighet: Vissa bindemedel kan förbättra beläggningens totala korrosionsbeständighet.

Applikationer av volframkarbidbeläggningar

Volframkarbidbeläggningar används i olika branscher på grund av deras enastående slitstyrka och hållbarhet. Vanliga applikationer inkluderar:

- Aerospace: Används på turbinkomponenter och landningsutrustning för att motstå extrema förhållanden. Beläggningarna hjälper till att minska friktion och slitage under drift, vilket leder till ökad effektivitet och säkerhet.

- Olja och gas: appliceras på borrutrustning för att förbättra livslängden i hårda miljöer. Beläggningar skyddar mot slipande material som uppstår under borroperationer.

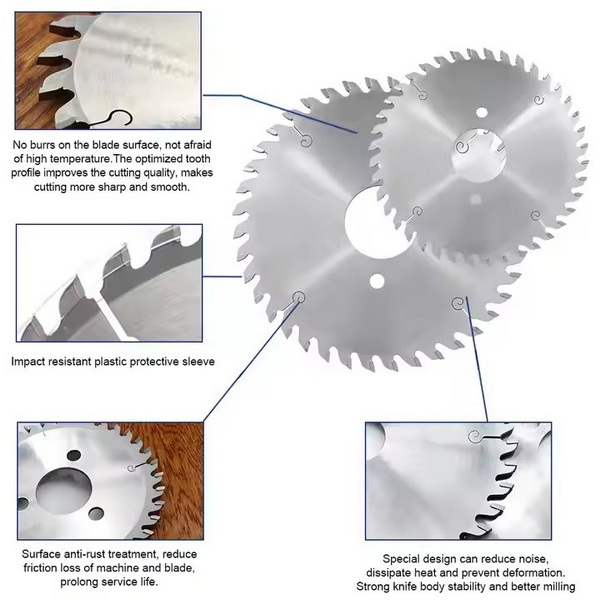

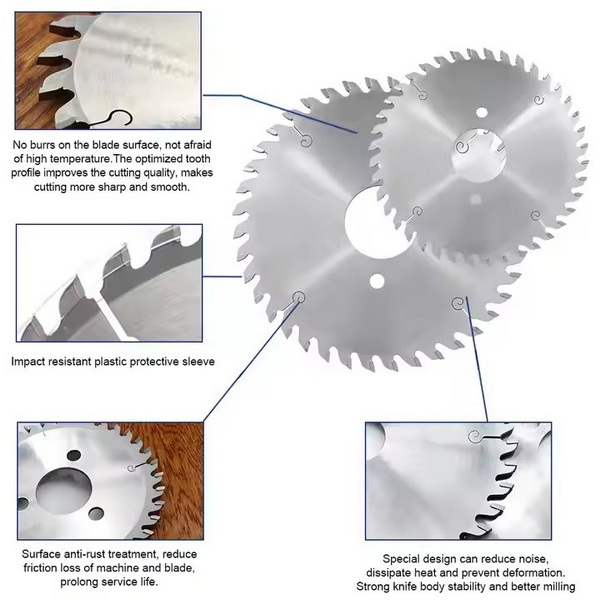

- Tillverkning: Används på skärverktyg och maskindelar för att minska slit- och underhållskostnaderna. Volframkarbidbelagda verktyg upprätthåller skärpa längre än obelagda alternativ.

- Automotive: Anställd i motorkomponenter för förbättrad prestanda och hållbarhet. Beläggningar kan minska friktionen mellan rörliga delar, vilket förbättrar bränsleeffektiviteten.

Nya applikationer

Under de senaste åren har nya applikationer för volframkarbidbeläggningar dykt upp:

- Medicinska apparater: Tungsten karbidbeläggningar undersöks för användning i kirurgiska instrument på grund av deras biokompatibilitet och slitstyrka.

- Robotik: När robottekniken går framåt används volframkarbidbeläggningar i robotarmar och komponenter som kräver hög precision och hållbarhet.

Fördelar med pulverbeläggning volframkarbid

1. Förbättrad hållbarhet

Den främsta fördelen med volframkarbidbeläggningar är deras exceptionella hårdhet, vilket ger överlägsen slitstyrka jämfört med obelagda material. Denna hållbarhet innebär längre livslängd för komponenter som utsatts för slipande förhållanden.

2. Korrosionsmotstånd

Volframkarbidbeläggningar erbjuder utmärkt motstånd mot korrosion, vilket gör dem lämpliga för applikationer som utsätts för hårda kemikalier eller miljöförhållanden. Den här egenskapen är särskilt fördelaktig i industrier som olja och gas, där utrustning ofta utsätts för frätande ämnen.

3. Minskad friktion

Dessa beläggningar minimerar friktion mellan rörliga delar, vilket leder till förbättrad effektivitet och minskad energiförbrukning i maskiner. Lägre friktion resulterar också i mindre värmeproduktion under drift, vilket ytterligare förlänger komponentlivslängden.

4. Mångsidighet

Möjligheten att anpassa beläggningens sammansättning gör att den kan skräddarsys för specifika applikationer, vilket förbättrar dess effektivitet inom olika branscher. Till exempel kan olika bindemedel väljas baserat på miljöförhållanden eller mekaniska krav.

5. Förbättrad estetik

Förutom funktionella fördelar kan pulverbelagda volframkarbidytor också vara estetiskt tilltalande. Olika färger och ytor finns tillgängliga som kan förbättra produktutseendet samtidigt som prestandakuäreristik upprätthålls.

Överväganden när du använder volframkarbidbeläggningar

1. Kostnadsfaktorer

Medan volframkarbidbeläggningar ger betydande fördelar, kan de vara dyrare än andra beläggningsalternativ. Det är viktigt att väga de långsiktiga besparingarna från minskat underhåll mot initialkostnader. Företag bör utföra en kostnads-nyttoanalys när de överväger dessa beläggningar.

2. Ytförberedelse

Korrekt ytberedning är avgörande för att uppnå optimal vidhäftning av beläggningen. Detta kan innebära rengöring, sprängning eller andra metoder för att säkerställa att substratet är fritt från föroreningar. Otillräcklig beredning kan leda till dålig vidhäftning och för tidigt misslyckande av beläggningen.

3. Applikationsmiljö

Hänsyn måste tas till den driftsmiljön för den belagda komponenten. Faktorer som extrema temperaturer, kemisk exponering och mekanisk stress kan påverka beläggningens prestanda.

Temperaturhänsyn

Olika bindemedel kan fungera bättre vid olika temperaturer; Därför är det avgörande att förstå driftsförhållandena när man väljer en beläggningskomposition.

4. Tjocklekskontroll

Att uppnå enhetlig tjocklek under applicering är avgörande för att säkerställa konsekvent prestanda över belagda ytor. Variationer i tjocklek kan leda till ojämna slitmönster eller lokaliserat fel under stress.

Framtida trender i volframkarbidbeläggningar

När tekniken fortsätter att gå, dyker upp flera trender inom området volframkarbidbeläggningar:

1. Nanoteknikintegration

Integrationen av nanoteknologi i volframkarbidbeläggningar kan leda till förbättrade egenskaper såsom förbättrad vidhäftningsstyrka eller ännu större slitmotstånd på grund av mindre partikelstorlekar.

2. Miljövänliga alternativ

Forskning om miljövänliga bindemedel och processer får dragkraft eftersom branscher söker hållbara lösningar utan att offra prestanda.

3. Avancerade applikationstekniker

Innovativa applikationsmetoder som laserbeklädnad kan bli mer utbredd eftersom de erbjuder exakt kontroll över tjocklek och sammansättning samtidigt som det minimerar termiska distorsionsrisker förknippade med traditionella metoder.

Slutsats

Pulverbeläggning med volframkarbid presenterar en effektiv lösning för att förbättra hållbarheten och prestandan för komponenter över olika branscher. Med sin exceptionella hårdhet och slitmotstånd förlänger volframkarbidbeläggningar avsevärt livslängden för kritiska delar samtidigt som underhållskostnaderna minskar. När tekniken utvecklas fortsätter metoderna för att tillämpa dessa beläggningar att utvecklas, vilket erbjuder ännu större anpassning och effektivitet.

Framtiden ser lovande ut för volframkarbidbeläggningar när branscher fortsätter att söka avancerade material som uppfyller deras krävande operativa krav samtidigt som man främjar hållbarhetspraxis.

Vanliga frågor

1. Kan alla ytor beläggas med volframkarbid?

Ja, de flesta metallytor kan beläggas med volframkarbid med hjälp av lämpliga ytberedningstekniker.

2. Hur tjock kan volframkarbidbeläggningar appliceras?

Beläggningar kan variera i tjocklek beroende på applicering men sträcker sig vanligtvis från 0,5 mm till flera millimeter.

3. Vilka branscher drar mest nytta av volframkarbidbeläggningar?

Branscher som flyg-, olje- och gas-, tillverkning, fordon och gruvdrift drar nytta av dessa beläggningar på grund av deras hållbarhet.

4. Är det något underhåll som krävs efter applicering av volframkarbidbeläggningar?

Generellt behövs minimalt underhåll; Regelbundna inspektioner kan dock hjälpa till att identifiera eventuella problem tidigt.

5. Hur påverkar temperaturen volframkarbidbeläggningar?

Volframkarbidbeläggningar upprätthåller sin hårdhet vid höga temperaturer men kan kräva specifika bindemedel eller kompositioner för extrema termiska förhållanden.

Citeringar:

[1] https://www.linde-amt.com/resource-library/articles/tungsten-carbide-powder

[2] https://westernmachine.com/machine-shop-services/tungsten-carbide-coatings/

[3] https://www.pcimag.com/articles/113102-new-tungsten-carbide-powders-for-hvof-appications

[4] https://nic.nimte.ac.cn/uploadfiles/site5/202204/20220420164551-5516221183.PDF

]

[6] https://shop.machinemfg.com/tungsten-carbide-coating-comprehensive-guide/

[7] https://www.oerlikon.com/ecoma/files/dsm-0398.1_wc10ni5cr_aggsint.pdf?download=true

[8] https://caod.oriprobe.com/issues/1515318/toc.htm

[9] https://www.thermalsspray.com/neeD-tungsten-carbide-coatings/

[10] https://www.sandblast.in/product/tungsten-carbide-coating

[11] https://patents.google.com/patent/us3850614a/en

[12] https://www.thermalsspray.com/Preepation-Tips-for-Tungsten-Carbide-coatings/