منوی محتوا

● مقدمه

● تنگستن کاربید چیست؟

>> خواص کاربید تنگستن

● فرآیند پوشش پودری

>> 1. آشنایی با پوشش پودری

>> 2. تکنیک های اسپری حرارتی

>>> مزایای تکنیک های اسپری حرارتی

>> 3. ترکیب پوشش

>>> اهمیت مواد چسباننده

● کاربردهای پوشش های کاربید تنگستن

>> برنامه های کاربردی در حال ظهور

● مزایای پوشش پودر تنگستن کاربید

>> 1. افزایش دوام

>> 2. مقاومت در برابر خوردگی

>> 3. کاهش اصطکاک

>> 4. تطبیق پذیری

>> 5. بهبود زیبایی شناسی

● ملاحظات هنگام استفاده از پوشش های کاربید تنگستن

>> 1. عوامل هزینه

>> 2. آماده سازی سطح

>> 3. محیط کاربردی

>>> ملاحظات دما

>> 4. کنترل ضخامت

● روندهای آینده در پوشش های کاربید تنگستن

>> 1. یکپارچه سازی فناوری نانو

>> 2. جایگزین های سازگار با محیط زیست

>> 3. تکنیک های کاربردی پیشرفته

● نتیجه گیری

● سوالات متداول

>> 1. آیا می توان تمام سطوح را با کاربید تنگستن پوشاند؟

>> 2. پوشش های کاربید تنگستن چقدر ضخامت دارند؟

>> 3. چه صنایعی بیشتر از پوشش های کاربید تنگستن سود می برند؟

>> 4. آیا پس از اعمال پوشش های کاربید تنگستن نیاز به نگهداری وجود دارد؟

>> 5. دما چگونه روی پوشش های کاربید تنگستن تأثیر می گذارد؟

● نقل قول ها:

مقدمه

کاربید تنگستن یک ماده قابل توجه است که به دلیل سختی و دوام استثنایی خود شناخته شده است و آن را به یک انتخاب محبوب در کاربردهای مختلف صنعتی تبدیل می کند. توانایی اعمال کاربید تنگستن به عنوان یک پوشش پودری تطبیق پذیری آن را افزایش می دهد و به آن اجازه می دهد در محیط هایی که ساییدگی و پارگی نگرانی های مهمی هستند استفاده شود. این مقاله به بررسی فرآیند پوشش پودری کاربید تنگستن، کاربردها، مزایا و ملاحظات آن می پردازد.

تنگستن کاربید چیست؟

کاربید تنگستن (WC) یک ترکیب شیمیایی است که از قسمت های مساوی تنگستن و اتم های کربن تشکیل شده است. این به دلیل سختی آن، که تقریباً دو برابر فولاد است، مشهور است، و آن را به یک ماده ایده آل برای ابزارهای برش، ماشین آلات صنعتی و پوشش های محافظ تبدیل می کند. وقتی کاربید تنگستن به صورت پودر است، خاکستری به نظر می رسد و می تواند با چسب های مختلف مخلوط شود تا خواص آن برای کاربردهای خاص افزایش یابد.

خواص کاربید تنگستن

کاربید تنگستن چندین ویژگی کلیدی را نشان می دهد که به استفاده گسترده آن کمک می کند:

- سختی: با درجه سختی 9 در مقیاس Mohs، کاربید تنگستن در برابر خراشیدگی و سایش بسیار مقاوم است.

- چگالی بالا: چگالی بالای آن به دوام و توانایی آن در مقاومت در برابر نیروهای ضربه زیاد کمک می کند.

- رسانایی حرارتی: کاربید تنگستن دارای رسانایی حرارتی عالی است که به آن اجازه می دهد گرما را به طور موثری دفع کند.

- مقاومت شیمیایی: در برابر خوردگی مواد شیمیایی مختلف مقاومت می کند و برای محیط های سخت مناسب است.

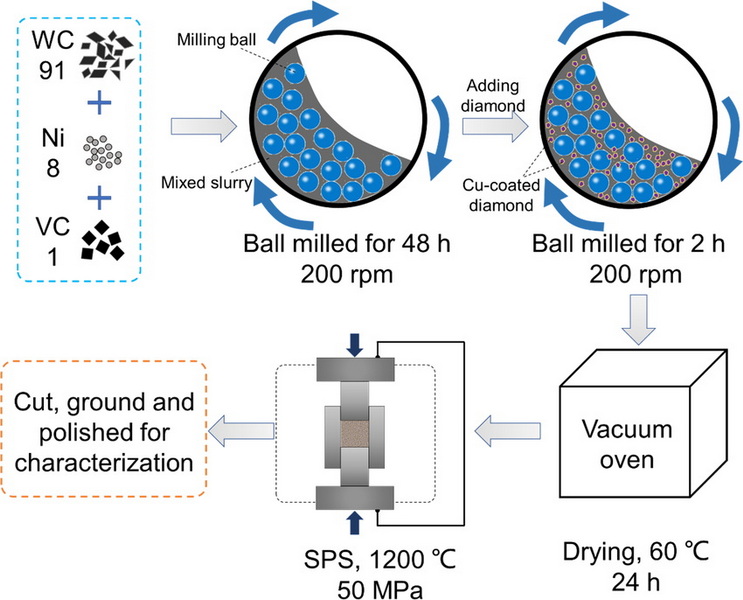

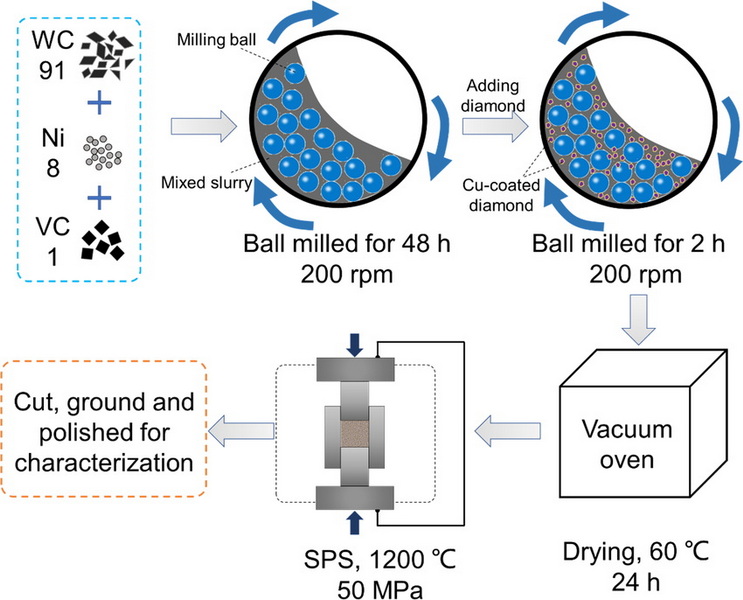

فرآیند پوشش پودری

1. آشنایی با پوشش پودری

پوشش پودری شامل استفاده از یک پودر خشک بر روی یک سطح است که سپس در زیر حرارت پخته می شود تا یک پوشش سخت ایجاد شود. این تکنیک به طور گسترده برای سطوح فلزی استفاده می شود اما می تواند برای کاربردهای کاربید تنگستن نیز سازگار باشد. فرآیند پوشش پودری معمولاً شامل مراحل زیر است:

- آماده سازی: سطح باید تمیز و آماده شود تا از چسبندگی مناسب اطمینان حاصل شود.

- کاربرد: پودر با استفاده از اسپری الکترواستاتیک یا تکنیک های بستر سیال اعمال می شود.

- پخت: مورد پوشش داده شده در یک اجاق حرارت داده می شود تا پودر به یک سطح جامد تبدیل شود.

2. تکنیک های اسپری حرارتی

متداول ترین روش ها برای اعمال پوشش های کاربید تنگستن عبارتند از:

- سوخت اکسیژن با سرعت بالا (HVOF): این فرآیند شامل احتراق گاز سوخت و اکسیژن در یک محفظه فشار بالا برای ایجاد جریان گاز داغ است که ذرات پودر کاربید تنگستن را با سرعتهای مافوق صوت بر روی بستر شتاب میدهد. پوشش های به دست آمده دارای چگالی بالا و خاصیت چسبندگی عالی هستند.

- تفنگ انفجاری (D-Gun): در این روش گاز استیلن مشتعل می شود تا پودر کاربید تنگستن را روی سطح به حرکت درآورد. این تکنیک امکان کنترل دقیق ضخامت و خواص پوشش را فراهم می کند.

مزایای تکنیک های اسپری حرارتی

تکنیک های اسپری حرارتی مزایای متعددی نسبت به روش های پوشش سنتی دارد:

- استحکام باند بالا: سرعت ضربه ذرات در طول اجرا منجر به پیوند مکانیکی قوی با بستر می شود.

- منطقه متاثر از حداقل حرارت: این روش ها گرمای کمتری نسبت به فرآیندهای جوشکاری یا لحیم کاری سنتی تولید می کنند و خطر اعوجاج حرارتی را کاهش می دهند.

- تطبیق پذیری: مواد مختلف را می توان با استفاده از تکنیک های اسپری حرارتی پوشش داد و دامنه کاربرد آنها را گسترش داد.

3. ترکیب پوشش

پوششهای کاربید تنگستن اغلب شامل مواد چسبنده مانند کبالت یا نیکل برای بهبود چسبندگی و چقرمگی هستند. این ترکیب را می توان با تنظیم اندازه ذرات و کسر حجمی کاربید تنگستن نسبت به بایندر تنظیم کرد.

اهمیت مواد بایندر

بایندرها نقش مهمی در تعیین خواص نهایی پوشش دارند:

- چسبندگی: بایندرها چسبندگی بین پوشش و بستر را افزایش می دهند.

- چقرمگی: آنها چقرمگی پوشش را فراهم می کنند و از ترک خوردن تحت فشار جلوگیری می کنند.

- مقاومت در برابر خوردگی: چسباننده های خاص می توانند مقاومت کلی در برابر خوردگی پوشش را بهبود بخشند.

کاربردهای پوشش های کاربید تنگستن

پوشش های کاربید تنگستن به دلیل مقاومت در برابر سایش و دوام فوق العاده در صنایع مختلف مورد استفاده قرار می گیرند. کاربردهای رایج عبارتند از:

- هوافضا: روی اجزای توربین و ارابه فرود برای تحمل شرایط شدید استفاده می شود. روکش ها به کاهش اصطکاک و سایش در حین کار کمک می کنند که منجر به افزایش کارایی و ایمنی می شود.

- نفت و گاز: برای تجهیزات حفاری برای افزایش طول عمر در محیط های خشن اعمال می شود. پوشش ها در برابر مواد ساینده ای که در حین عملیات حفاری با آن مواجه می شوند محافظت می کنند.

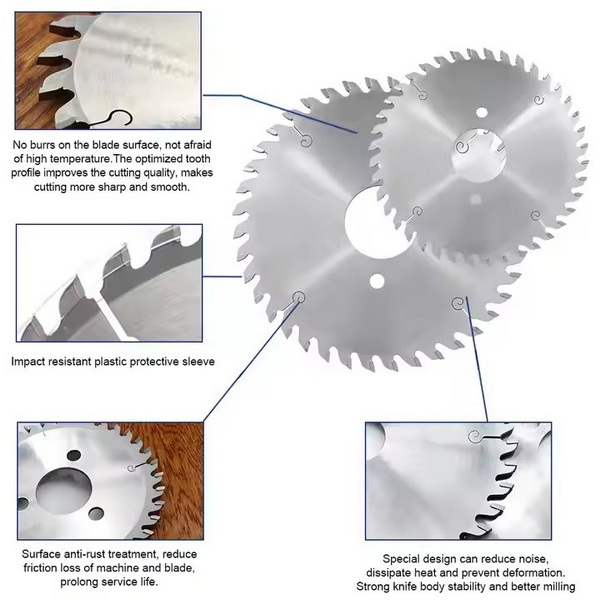

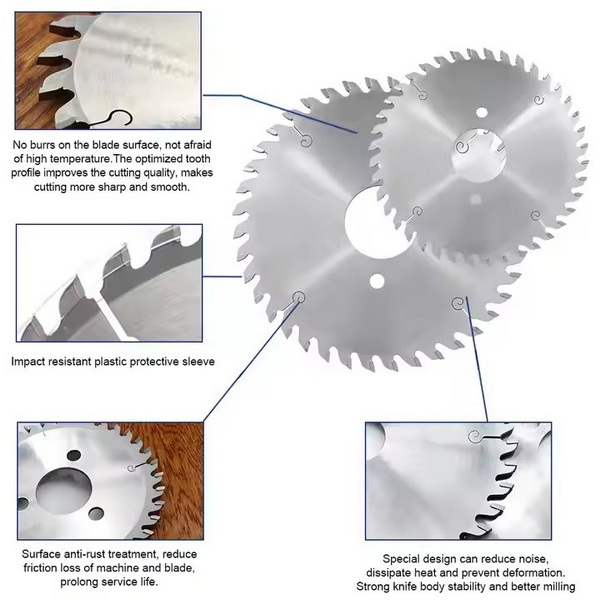

- ساخت: در ابزار برش و قطعات ماشین آلات برای کاهش سایش و هزینه های نگهداری استفاده می شود. ابزارهای پوشش داده شده با کاربید تنگستن، وضوح بیشتری نسبت به جایگزینهای بدون پوشش دارند.

- خودرو: در اجزای موتور برای بهبود عملکرد و دوام استفاده می شود. پوشش ها می توانند اصطکاک بین قطعات متحرک را کاهش دهند و بازده سوخت را افزایش دهند.

برنامه های کاربردی در حال ظهور

در سال های اخیر، کاربردهای جدیدی برای پوشش های کاربید تنگستن ظاهر شده است:

- تجهیزات پزشکی: پوششهای کاربید تنگستن برای استفاده در ابزار جراحی به دلیل زیست سازگاری و مقاومت در برابر سایش در حال بررسی هستند.

- رباتیک: با پیشرفت فناوری رباتیک، پوششهای کاربید تنگستن در بازوها و قطعات رباتیکی که به دقت و دوام بالایی نیاز دارند، استفاده میشود.

مزایای پوشش پودر تنگستن کاربید

1. افزایش دوام

مزیت اصلی پوششهای کاربید تنگستن سختی استثنایی آنهاست که در مقایسه با مواد بدون پوشش مقاومت سایش بالاتری را ارائه میدهد. این دوام به معنای طول عمر بیشتر قطعاتی است که در شرایط سایشی قرار دارند.

2. مقاومت در برابر خوردگی

پوششهای کاربید تنگستن مقاومت بسیار خوبی در برابر خوردگی دارند و آنها را برای کاربردهایی که در معرض مواد شیمیایی سخت یا شرایط محیطی قرار دارند مناسب میسازد. این خاصیت به ویژه در صنایعی مانند نفت و گاز که تجهیزات اغلب در معرض مواد خورنده هستند بسیار مفید است.

3. کاهش اصطکاک

این پوششها اصطکاک بین قطعات متحرک را به حداقل میرسانند که منجر به بهبود راندمان و کاهش مصرف انرژی در ماشینآلات میشود. اصطکاک کمتر همچنین باعث تولید گرمای کمتر در حین کار می شود و عمر قطعه را بیشتر می کند.

4. تطبیق پذیری

توانایی سفارشی کردن ترکیب پوشش به آن اجازه می دهد تا برای کاربردهای خاص طراحی شود و کارایی آن در صنایع مختلف افزایش یابد. به عنوان مثال، مواد چسباننده مختلف را می توان بر اساس شرایط محیطی یا الزامات مکانیکی انتخاب کرد.

5. بهبود زیبایی شناسی

علاوه بر مزایای عملکردی، سطوح کاربید تنگستن با پوشش پودری نیز می توانند از نظر زیبایی شناسی دلپذیر باشند. رنگها و پرداختهای مختلفی در دسترس هستند که میتوانند ظاهر محصول را با حفظ ویژگیهای عملکردی بهبود بخشند.

ملاحظات هنگام استفاده از پوشش های کاربید تنگستن

1. عوامل هزینه

در حالی که پوششهای کاربید تنگستن مزایای قابلتوجهی دارند، میتوانند گرانتر از سایر گزینههای پوشش باشند. مهم است که پس انداز طولانی مدت ناشی از کاهش تعمیر و نگهداری را در مقابل هزینه های اولیه سنجید. شرکت ها باید هنگام در نظر گرفتن این پوشش ها تجزیه و تحلیل هزینه-فایده انجام دهند.

2. آماده سازی سطح

آماده سازی سطح مناسب برای دستیابی به چسبندگی بهینه پوشش بسیار مهم است. این ممکن است شامل تمیز کردن، انفجار، یا روش های دیگر برای اطمینان از عاری بودن بستر از آلاینده ها باشد. آماده سازی ناکافی می تواند منجر به چسبندگی ضعیف و شکست زودرس پوشش شود.

3. محیط کاربردی

باید به محیط عملیاتی جزء پوشش داده شده توجه شود. عواملی مانند دمای افراطی، قرار گرفتن در معرض مواد شیمیایی و استرس مکانیکی می توانند بر عملکرد پوشش تأثیر بگذارند.

ملاحظات دما

مواد چسبنده مختلف ممکن است در دماهای مختلف بهتر عمل کنند. بنابراین، درک شرایط عملیاتی هنگام انتخاب ترکیب پوشش بسیار مهم است.

4. کنترل ضخامت

دستیابی به ضخامت یکنواخت در طول کاربرد برای اطمینان از عملکرد ثابت در سطوح پوشش داده شده حیاتی است. تغییرات در ضخامت می تواند منجر به الگوهای سایش ناهموار یا شکست موضعی تحت استرس شود.

روندهای آینده در پوشش های کاربید تنگستن

با ادامه پیشرفت تکنولوژی، چندین روند در زمینه پوشش های کاربید تنگستن در حال ظهور است:

1. یکپارچه سازی فناوری نانو

ادغام فناوری نانو در پوششهای کاربید تنگستن ممکن است به ویژگیهای بهبود یافته مانند استحکام چسبندگی بهبود یافته یا حتی مقاومت در برابر سایش بیشتر به دلیل اندازه ذرات کوچکتر منجر شود.

2. جایگزین های سازگار با محیط زیست

تحقیقات در مورد اتصال دهنده ها و فرآیندهای سازگار با محیط زیست در حال افزایش است زیرا صنایع به دنبال راه حل های پایدار بدون قربانی کردن عملکرد هستند.

3. تکنیک های کاربردی پیشرفته

روشهای کاربردی نوآورانه مانند روکش لیزری ممکن است رایجتر شوند زیرا کنترل دقیقی بر ضخامت و ترکیب ارائه میکنند و در عین حال خطرات اعوجاج حرارتی مرتبط با روشهای سنتی را به حداقل میرسانند.

نتیجه گیری

پوشش پودری با کاربید تنگستن راه حلی موثر برای افزایش دوام و عملکرد قطعات در صنایع مختلف است. پوشش های کاربید تنگستن با سختی استثنایی و مقاومت در برابر سایش به طور قابل توجهی طول عمر قطعات حیاتی را افزایش می دهند و در عین حال هزینه های تعمیر و نگهداری را کاهش می دهند. با پیشرفت تکنولوژی، روشهای اعمال این پوششها همچنان در حال تکامل هستند و سفارشیسازی و کارایی بیشتری را ارائه میدهند.

آینده برای پوششهای کاربید تنگستن امیدوارکننده به نظر میرسد، زیرا صنایع همچنان به دنبال مواد پیشرفتهای هستند که ضمن ترویج شیوههای پایداری، نیازهای عملیاتی مورد نیاز خود را برآورده میکنند.

سوالات متداول

1. آیا می توان تمام سطوح را با کاربید تنگستن پوشاند؟

بله، اکثر سطوح فلزی را می توان با استفاده از تکنیک های آماده سازی سطح مناسب با کاربید تنگستن پوشاند.

2. پوشش های کاربید تنگستن چقدر ضخامت دارند؟

ضخامت پوشش ها بسته به کاربرد متفاوت است، اما معمولاً از 0.5 میلی متر تا چند میلی متر متغیر است.

3. چه صنایعی بیشتر از پوشش های کاربید تنگستن سود می برند؟

صنایعی مانند هوافضا، نفت و گاز، ساخت و ساز، خودروسازی و معدن به دلیل دوام از این پوشش ها بهره مند می شوند.

4. آیا پس از اعمال پوشش های کاربید تنگستن نیاز به نگهداری وجود دارد؟

به طور کلی، حداقل تعمیر و نگهداری مورد نیاز است. با این حال، بازرسی های منظم می تواند به شناسایی مشکلات احتمالی در مراحل اولیه کمک کند.

5. دما چگونه روی پوشش های کاربید تنگستن تأثیر می گذارد؟

پوششهای کاربید تنگستن سختی خود را در دماهای بالا حفظ میکنند، اما ممکن است برای شرایط حرارتی شدید به چسبها یا ترکیبات خاصی نیاز داشته باشند.

نقل قول ها:

[1] https://www.linde-amt.com/resource-library/articles/tungsten-carbide-powder

[2] https://westernmachine.com/machine-shop-services/tungsten-carbide-coatings/

[3] https://www.pcimag.com/articles/113102-new-tungsten-carbide-powders-for-hvof-applications

[4] https://nic.nimte.ac.cn/uploadfiles/site5/202204/20220420164551-5516221183.pdf

[5] https://www.asbindustries.com/coating-materials/carbide-coating-materials/tungsten-carbide-coatings

[6] https://shop.machinemfg.com/tungsten-carbide-coating-comprehensive-guide/

[7] https://www.oerlikon.com/ecoma/files/DSM-0398.1_WC10Ni5Cr_AggSint.pdf?download=true

[8] https://caod.oriprobe.com/issues/1515318/toc.htm

[9] https://www.thermalspray.com/need-tungsten-carbide-coatings/

[10] https://www.sandblast.in/product/tungsten-carbide-coating

[11] https://patents.google.com/patent/US3850614A/en

[12] https://www.thermalspray.com/preparation-tips-for-tungsten-carbide-coatings/