Innholdsmeny

● Forståelse av wolframkarbidbelegg

>> Hva er wolframkarbid?

>> Egenskaper til wolframkarbidbelegg

● Hvordan påføres wolframkarbidbelegg?

>> Termiske sprayprosesser

>> Fordeler med HVOF -belegg

● Industrielle anvendelser av wolframkarbidbelegg

>> 1. Olje- og gassindustri

>> 2. Luftfart og luftfart

>> 3. Produksjon og metallbearbeiding

>> 4. Kraftproduksjon

>> 5. Papir- og tekstilindustrier

>> 6. Bil- og tunge maskiner

>> 7. Gruve- og anleggsutstyr

>> 8. Matforedlingsindustrien

● Fordelene med wolframkarbidbelegg

● Teknisk innsikt: Hvorfor wolframkarbidbelegg Excel

>> Mikrostruktur og sammensetning

>> Bruk mekanismer adressert

>> Beleggstykkelse og overflatebehandling

● Miljø og økonomisk innvirkning

>> Miljømessige fordeler

>> Økonomiske fordeler

● Vedlikeholds- og reparasjonshensyn

>> Inspeksjon og overvåking

>> Reparasjon og gjenvinning

● Konklusjon

● FAQ

>> 1. Hvilke bransjer drar mest nytte av wolframkarbidbelegg?

>> 2. hvordan sammenligner wolframkarbidbelegg med hard kromplating?

>> 3. Hva er de vanlige metodene for å bruke wolframkarbidbelegg?

>> 4. Kan tungstenkarbidbelegg tåle høye temperaturer?

>> 5. Er wolframkarbidbelegg motstandsdyktig mot korrosjon?

● Sitasjoner:

Wolframkarbidbelegg er blant de mest holdbare og slitasjesistente overflatebehandlingene som er tilgjengelige i dag. De er mye brukt i forskjellige bransjer for å forbedre levetiden, ytelsen og påliteligheten av komponenter utsatt for ekstrem slitasje, slitasje, korrosjon og høye temperaturer. Denne artikkelen utforsker egenskapene, applikasjonsmetodene, industriell bruk og fordeler med Wolframkarbidbelegg , støttet av illustrerende bilder og detaljerte forklaringer.

Forståelse av wolframkarbidbelegg

Hva er wolframkarbid?

Tungsten -karbid (WC) er en kjemisk forbindelse sammensatt av wolfram- og karbonatomer anordnet i en sekskantet krystallstruktur. Det er et ultra-hard keramisk materiale som ofte er kombinert med metalliske bindemidler som kobolt, nikkel eller krom for å danne en CERMET (keramisk metallkompositt). Denne kombinasjonen gir eksepsjonell hardhet, slitestyrke og seighet, noe som gjør den ideell for beskyttende belegg.

Egenskaper til wolframkarbidbelegg

- Ekstrem hardhet: Wolfram -karbidbelegg kan nå hardhetsnivåene over 70 HRC (Rockwell Scale), og overgå mange andre industrielle materialer.

- Slitasje og slitasje motstand: Beleggene beskytter overflater mot glidende slitasje, fretting og erosjon, noe som forlenger komponentens levetid betydelig.

- Termisk stabilitet: Med et smeltepunkt rundt 2 870 ° C opprettholder wolframkarbid strukturell integritet under høye temperaturer.

- Korrosjonsmotstand: Når de kombineres med bindemidler som nikkel eller krom, tilbyr beleggene god motstand mot korrosjon i tøffe miljøer.

- Lav porøsitet og høy bindingsstyrke: Avanserte påføringsmetoder produserer tette belegg med porøsitet mindre enn 1%, noe som sikrer sterk vedheft til underlag.

Hvordan påføres wolframkarbidbelegg?

Termiske sprayprosesser

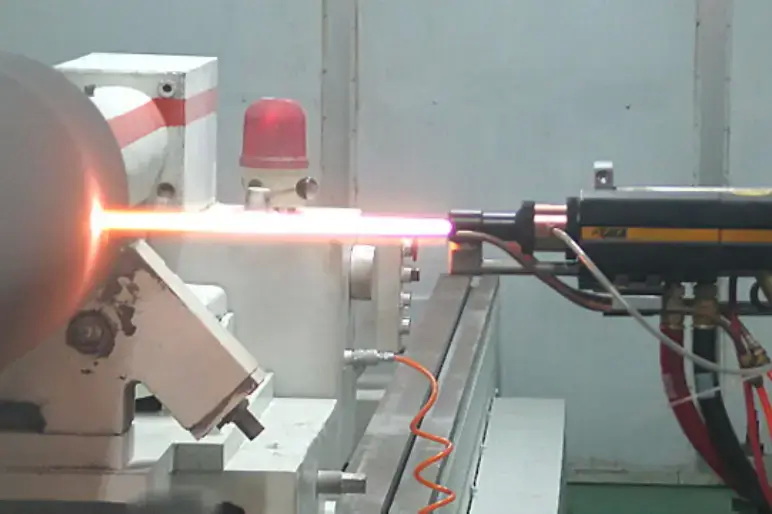

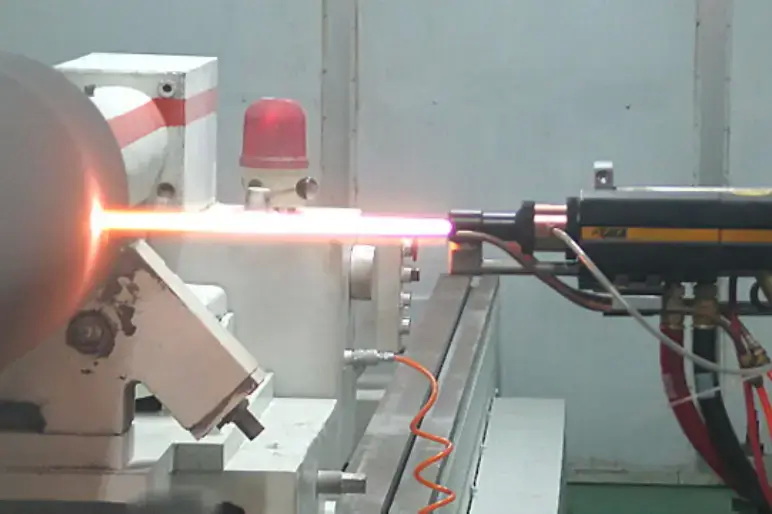

Den vanligste metoden for påføring av wolframkarbidbelegg er termisk sprøyting, spesielt den høye hastighets oksygenbrensel (HVOF) -prosessen. Denne teknikken innebærer:

- Blanding og antenning av drivstoff og oksygen for å skape en gasstrøm med høy hastighet.

- Injiserer wolframkarbidpulver i denne strømmen, akselererende partikler mot underlaget.

- Partikler påvirker overflaten i høy hastighet, binding øyeblikkelig og danner et tett, jevn belegg.

Andre metoder inkluderer plasmaspraying, detonasjonspistolsprøyting og kjemisk dampavsetning, og som hver tilbyr forskjellige beleggegenskaper skreddersydd til spesifikke applikasjoner.

Fordeler med HVOF -belegg

- Produserer belegg med veldig lav porøsitet (80 MPa).

- resulterer i glatte overflater som reduserer friksjon og slitasje.

- Raskere påføring sammenlignet med tradisjonell hard kromplating.

Industrielle anvendelser av wolframkarbidbelegg

1. Olje- og gassindustri

Tolframkarbidbelegg beskytter boreutstyr som borebiter, ventilstengler og pumpekomponenter mot slitasje slitasje og korrosjon i høyt trykk, tøffe miljøer. Dette forlenger levetiden og reduserer kostbar driftsstans.

2. Luftfart og luftfart

Kritiske motordeler som turbinblader, kompressorforseglinger og landingsutstyrskomponenter er belagt for å motstå erosjon, slitasje og påvirkningsskade. Beleggene opprettholder styrke under alvorlig stress og høye temperaturer, noe som sikrer sikkerhet og pålitelighet.

3. Produksjon og metallbearbeiding

Skjæreverktøy, stempling dør og dannende ruller drar nytte av wolframkarbidbelegg på grunn av deres hardhet og slitestyrke. Dette fører til lengre levetid, forbedret presisjon og reduserte vedlikeholdskostnader.

4. Kraftproduksjon

Turbinkomponenter i damp- og gasskraftverk er belagt for å motstå erosjon fra partikler og høye temperaturgasser, opprettholde effektiviteten og redusere reparasjonsfrekvensen.

5. Papir- og tekstilindustrier

Ruller og prosessutstyr i papirfabrikker bruker wolframkarbidbelegg for å gi slitesterke grepoverflater og motstå slitasje. I tekstiler er spesialiserte nåler og vevingsverktøy belagt for å forbedre holdbarheten.

6. Bil- og tunge maskiner

Komponenter som er utsatt for friksjon og slitasje, for eksempel aksler, gir og løpehjul, er belagt for å forbedre levetiden og ytelsen under krevende forhold.

7. Gruve- og anleggsutstyr

Gruveverktøy som borbiter, knuserdeler og gravemaskinbøtter er belagt med wolframkarbid for å motstå sliping av slitasje fra bergarter og mineraler. Dette reduserer erstatningsfrekvensen og forbedrer driftsopptidet.

8. Matforedlingsindustrien

Visse matforedlingsutstyr drar nytte av wolframkarbidbelegg for å motstå slitasje og korrosjon forårsaket av slipende matmaterialer og rengjøringskjemikalier, og sikrer hygiene og holdbarhet.

Fordelene wolfram karbidbelegg

| fordelbeskrivelse |

med |

| Utvidet levetid |

Øker holdbarheten til verktøy og komponenter under slitasje og erosiv slitasje. |

| Redusert friksjon |

Glatt beleggoverflater lavere friksjon, forbedrer driftseffektiviteten. |

| Korrosjonsmotstand |

Beskytter mot kjemisk og miljøskader, spesielt med passende permer. |

| Høy temperaturmotstand |

Opprettholder hardhet og strukturell integritet i ekstreme varmeforhold. |

| Kostnadseffektivitet |

Reduserer vedlikehold, driftsstans og erstatningskostnader over komponentlivssyklusen. |

| Allsidighet |

Gjelder for et bredt spekter av underlag og komplekse geometrier. |

Teknisk innsikt: Hvorfor wolframkarbidbelegg Excel

Mikrostruktur og sammensetning

Wolframkarbidbelegg består vanligvis av WC -partikler innebygd i en metallisk bindemiddelmatrise, ofte kobolt eller nikkel. De harde WC -partiklene gir slitestyrke, mens det metalliske bindemidlet gir seighet og vedheft til underlaget. Mikrostrukturen er konstruert for å balansere hardhet og seighet, og forhindrer sprø svikt.

Bruk mekanismer adressert

- Slipende slitasje: harde partikler i belegget motstår riper og hylser av harde forurensninger.

- Eosiv slitasje: Belegget tåler påvirkninger med høy hastighet som ellers vil erodere overflaten.

- Limsklær: Lav friksjonsflater reduserer materialoverføring og galling.

- Etsende slitasje: Beskyttelsesbindemidler beskytter underlaget mot kjemisk angrep.

Beleggstykkelse og overflatebehandling

Typiske wolframkarbidbelegg varierer fra 100 til 500 mikron i tykkelse. Tykkere belegg gir lengre slitasje, men kan øke restspenningen. Overflatefinish etter belegg er vanligvis glatt, med ruhetsverdier (RA) under 1 mikron, noe som bidrar til å redusere friksjonen og forbedre komponentytelsen.

Miljø og økonomisk innvirkning

Miljømessige fordeler

Wolframkarbidbelegg kan erstatte miljømessige skadelige prosesser som hardkromplatting, som involverer giftige heksavalente kromforbindelser. HVOF og andre termiske sprøytemetoder er renere, og produserer mindre farlig avfall og utslipp.

Økonomiske fordeler

Selv om de opprinnelige kostnadene for wolframkarbidbelegg påføring er høyere enn noen alternativer, fører den utvidede levetiden og reduserte driftsstans til betydelige kostnadsbesparelser over tid. Dette gjør wolframkarbidbelegg til en kostnadseffektiv løsning for kritiske komponenter.

Vedlikeholds- og reparasjonshensyn

Inspeksjon og overvåking

Komponenter belagt med wolframkarbid bør regelmessig inspiseres for slitasje, sprekker eller delaminering. Ikke-destruktive testmetoder som ultralydtesting eller fargestoffpensantinspeksjon kan oppdage beleggdefekter tidlig.

Reparasjon og gjenvinning

Skadede belegg kan ofte repareres ved å sprenge det slitte området og legge på nytt belegget ved hjelp av den samme termiske sprayprosessen. Riktig overflatepreparat er avgjørende for å sikre god vedheft av reparasjonslaget.

Konklusjon

Wolframkarbidbelegg er en kritisk teknologi for bransjer som krever overlegen slitemotstand, korrosjonsbeskyttelse og termisk stabilitet. Deres anvendelse gjennom avanserte termiske sprayprosesser som HVOF resulterer i tette, harde og holdbare belegg som forlenger levetiden til komponenter utsatt for ekstreme forhold. Fra luftfart til olje og gass, produksjon til kraftproduksjon, wolframkarbidbelegg forbedrer ytelsen, reduserer vedlikeholdskostnadene og forbedrer driftseffektiviteten. Ettersom næringer fortsetter å kreve høyere holdbarhet og pålitelighet, forblir wolframkarbidbelegg en uunnværlig løsning som balanserer teknisk dyktighet med miljømessige og økonomiske fordeler.

FAQ

1. Hvilke bransjer drar mest nytte av wolframkarbidbelegg?

Tungsten -karbidbelegg er mye brukt i olje og gass, romfart, produksjon, kraftproduksjon, papir, tekstil, bilindustri, gruvedrift og matforedlingsindustri på grunn av deres eksepsjonelle slitasje og korrosjonsmotstand.

2. hvordan sammenligner wolframkarbidbelegg med hard kromplating?

Tungsten-karbidbelegg gir høyere hardhet (> 70 HRC vs. 60-70 HRC), lavere porøsitet, bedre korrosjonsmotstand og raskere påføringstider sammenlignet med hard kromplating.

3. Hva er de vanlige metodene for å bruke wolframkarbidbelegg?

De primære metodene inkluderer høyhastighets oksygenbrensel (HVOF) spraying, plasmaspraying, detonasjonspistolsprøyting og kjemisk dampavsetning, hvor HVOF er den mest populære for dens tette, sterke belegg.

4. Kan tungstenkarbidbelegg tåle høye temperaturer?

Ja, wolframkarbidbelegg opprettholder sin hardhet og strukturelle integritet ved temperaturer opp til omtrent 1025 ° F (550 ° C) eller høyere, avhengig av bindemiddel- og påføringsmetode.

5. Er wolframkarbidbelegg motstandsdyktig mot korrosjon?

Mens rent wolframkarbid ikke er sterkt korrosjonsbestandig, gir belegg kombinert med permer som nikkel eller krom god korrosjonsmotstand egnet for mange industrilommer.

Sitasjoner:

[1] https://www.industrialplating.com/materials/tungsten-carbide-coatings

[2] https://www.linde-amt.com/resource-library/articles/tungsten-carbide

[3] https://www.paganoni.it/en/articles-blog/tungsten-carbide-caling-why-is-it-reckommagred/

[4] https://www.asbindustries.com/coating-materials/carbide-oating-materials/tungsten-carbide-coatings

[5] https://htscoatings.com/blogs/our-craft-yr-culture/tree-tungsten-carbide-thmal-spray-coatings-and-their-user

[6] http://www.wococarbide.com/uploads/2017-07-31/597edb1697a16.pdf

[7] https://shop.machinemfg.com/tungsten-carbide-coating-comprehensive-guide/

[8] https://www.haydencorp.com/tungsten-carbide-coatings

[9] https://www.thermalspray.com/need-tungsten-carbide-coatings/

[10] https://kermetico.com/coating-materials/tungsten-carbide-wc-co-coatings

[11] https://htscoatings.com/pages/tungsten-carbide

[12] https://www.ep-coatings.com/news/applications-of-tungsten-carbide-coatings-in-the-aerospace-industry.html

[13] https://www.samaterials.com/content/how-does-the-new-tungsten-carbide-caling-strengthen-air-parters.html

[14] https://www.thermalspray.com/how-can-tungsten-carbide-coatings-strengthen-aircraft-parts/

[15] https://westernmachine.com/machine-shop-services/tungsten-carbide-coatings/

[16] https://flamespray.org/newsen-17-hvof-tungsten-carbide-coatings-a-superior-Alternative-to-chrome-plating

[17] https://www.precisioncoatings.com/capabilities/coatings/carbide/

[18] https://www.eng-tips.com/threads/tungsten-carbide-caling-basic-information-renquired.69809/

[19] https://www.oerlikon.com/metco/no/products-services/materials/carbides/

[20] https://cdn.shopify.com/s/files/1/0282/3821/7250/files/web-0016_480x480.jpg?v=1677019896&sa=X&ved=2ahUKEwiD0-blr9qMAxXYlYkEHQNyFbAQ_B16BAgKEAI

[21] https://assets.linde.com/-/media/celum-connect/2025/01/16/14/05/tungsten_carbide_calendar_roll_193694.jpg?impol ICY = Focal-Point & CW = 1200 & CH = 630 & FX = 576 & FY = 150 & R = 7ACCA83058 & SA = X & VED = 2AHUKEWISYEHLR9QMAXULRJABHZJ7PDMQ_B16BAGBAGBEAI

[22] https://www.shutterstock.com/image-photo/spalling-tungsten-carbide-caling-on-plunger-1434824276

[23] https://www.instagram.com/quali.tech/reel/c9-vwrmoweg/

[24] https://www.nbcbearings.com/tungsten-carbide-carbon-cing-in-in-ldb/

[25] https://www.pcimag.com/articles/113102-new-tungsten-carbide-powders-for-hvof-applications

[26] https://www.gordonengland.co.uk/microphotographs.htm

[27] https://www.instagram.com/keystoneindonesia/p/digyte7seks/

[28] https://www.cybertruckownersclub.com/musk-tungsten-carbide-caling-may-be-beeded-to-scratch-proof-cybertruck/

[29] https://www.carbinite.com

[30] https://www.istockphoto.com/photos/tungsten-carbide?page=2

[31] https://kermetico.com/applications/hvaf-tungsten-carbide-wear-resistent-caling-bends-elbows-ereeves

[32] https://www.thehulltruth.com/boating-forum/739745-tungsten-carbide-belegg.html

[33] https://hardide.com/wp-content/uploads/2020/05/corrosion_20101.pdf