Innholdsmeny

● Introduksjon til wolframkarbid

>> Egenskaper til wolframkarbid

● Utfordringer med å lage wolframkarbidkniver

>> Sprø natur

>> Maskineringsvansker

● Trinn for å lage en wolframkarbidkniv

>> 1. Materiell forberedelse

>> 2. Design og prototyping

>> 3. Maskinering

>> 4. Montering og etterbehandling

● Eksempler på wolframkarbidkniver

>> Sandrin -kniver

>> Industrielle applikasjoner

● Avanserte teknikker i produksjon av wolframkarbid

>> 3D -utskrift

>> Nanomaterialer

● Økonomiske hensyn

● Miljøpåvirkning

● Konklusjon

● Vanlige spørsmål

>> 1. Hva er fordelene ved å bruke wolframkarbidkniver?

>> 2. Hvordan maskiner du wolframkarbid?

>> 3. Kan wolframkarbidkniver bli skjerpet?

>> 4. Er wolframkarbidkniver dyrere enn stålkniver?

>> 5. Kan wolframkarbid brukes til andre verktøy foruten kniver?

● Sitasjoner:

Tungsten -karbidkniver er kjent for sin eksepsjonelle hardhet og holdbarhet, noe som gjør dem ideelle for forskjellige kuttingsapplikasjoner. Imidlertid å lage a Wolframkarbidkniv er en kompleks prosess på grunn av materialets sprøhet og vanskeligheter med maskinering. I denne artikkelen vil vi utforske trinnene og utfordringene som er involvert i å lage en wolframkarbidkniv.

Introduksjon til wolframkarbid

Tungsten -karbid er et sammensatt materiale som består av wolframkarbidpartikler bundet sammen av en metallisk matrise, typisk kobolt. Det er kjent for sin høye hardhet, slitestyrke og termisk konduktivitet, noe som gjør det overlegen stål i mange industrielle kuttingsapplikasjoner.

Egenskaper til wolframkarbid

- Hardhet: Tungsten -karbid er ekstremt hardt, med en Rockwell -hardhetsvurdering som kan nå opp til 71, betydelig høyere enn de fleste stållegeringer.

- Bruk motstand: Den opprettholder skarpe skjærekanter lenger enn stål, noe som reduserer behovet for hyppig skjerping.

- Termisk ledningsevne: Wolframkarbid kan spre varme effektivt, og forhindre termisk deformasjon under høyhastighets skjæreoperasjoner.

Utfordringer med å lage wolframkarbidkniver

Sprø natur

Tungsten -karbid er mer sprøtt enn stål, noe som kan føre til sprekker eller bryte under påvirkning. Denne sprøheten utgjør en betydelig utfordring innen knivproduksjon, ettersom kniver ofte blir utsatt for forskjellige belastninger under bruk.

Maskineringsvansker

Standard maskineringsverktøy kan ikke håndtere wolframkarbid på grunn av hardheten. Spesialiserte diamantskiver er nødvendige for overflatesnurring, noe som gjør produksjonsprosessen mer kompleks og dyr.

Trinn for å lage en wolframkarbidkniv

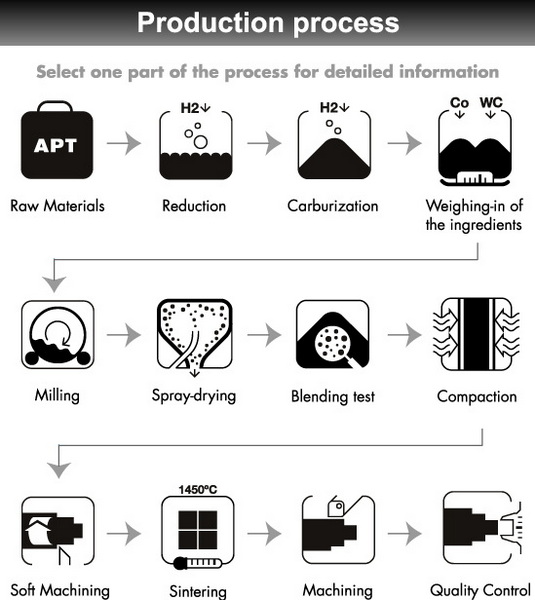

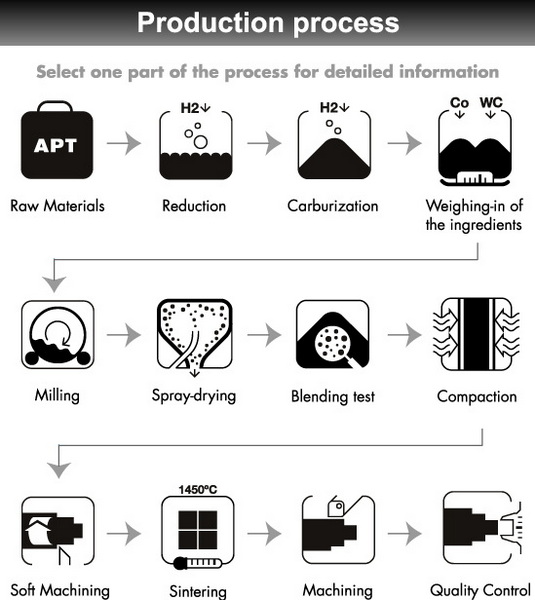

1. Materiell forberedelse

Det første trinnet innebærer å tilberede wolframkarbidmaterialet. Dette innebærer vanligvis sintring av wolframkarbidpartikler med et bindemiddelmetall som kobolt for å danne en solid blokk. Sammensetningen og sintringsprosessen er avgjørende for å oppnå ønsket hardhet og styrke.

2. Design og prototyping

Å designe kniven innebærer å lage en prototype som står for materialets sprøhet. Dette kan omfatte forsterkning av kniven med andre materialer eller utforming av kniven for å minimere stresskonsentrasjoner. Datastøttet design (CAD) programvare kan brukes til å simulere knivens ytelse under forskjellige forhold.

3. Maskinering

Maskinering av wolframkarbid krever spesialisert utstyr og teknikker. Diamantbelagte verktøy brukes til sliping og polering for å oppnå ønsket kantskarphet og finish. Prosessen er treg og presis, da overdreven varme eller trykk kan skade materialet.

4. Montering og etterbehandling

Når bladet er maskinert, er det samlet med håndtaket og andre komponenter. Det siste trinnet innebærer å polere og teste kniven for skarphet og holdbarhet. Håndtaksmaterialet skal være holdbart og ergonomisk for å sikre behagelig grep og kontroll.

Eksempler på wolframkarbidkniver

Sandrin -kniver

Sandrin, et merke av Turmond, er kjent for å produsere solide wolframkarbidkniver. Disse knivene bruker en proprietær formulering for å overvinne sprøhet av wolframkarbid, noe som resulterer i kniver med eksepsjonell kantretensjon og holdbarhet.

Industrielle applikasjoner

Tungsten -karbid er mye brukt i industrielle skjæreverktøy på grunn av dens evne til å opprettholde skarpe kanter og motstå slitasje. Dette gjør det ideelt for applikasjoner der det kreves høy presisjon og effektivitet, for eksempel i trebearbeiding, metallskjæring og gruvedrift.

Avanserte teknikker i produksjon av wolframkarbid

3D -utskrift

Nyere fremskritt innen 3D -utskriftsteknologi har muliggjort å lage komplekse wolframkarbidstrukturer som ikke kan produseres gjennom tradisjonelle maskineringsmetoder. Denne teknikken gir større designfleksibilitet og kan potensielt redusere produksjonskostnadene.

Nanomaterialer

Forskning på nanomaterialer har vist løfte om å styrke egenskapene til wolframkarbid. Ved å kontrollere størrelsen og distribusjonen av wolframkarbidpartikler i nanoskalaen, kan produsentene forbedre materialets styrke og seighet.

Økonomiske hensyn

Mens wolframkarbidkniver er dyrere enn deres kolleger i stål, kan deres utvidede levetid og reduserte vedlikeholdsbehov gjøre dem til et kostnadseffektivt alternativ på lang sikt. I tillegg kan den høye ytelsen til wolframkarbidkniver øke produktiviteten i industrielle omgivelser, og ytterligere motregne den første investeringen.

Miljøpåvirkning

Produksjonen av wolframkarbid innebærer bruk av wolfram, et metall som ofte blir utvunnet under utfordrende miljøforhold. Arbeidet med å forbedre gruvepraksis og utvikle mer bærekraftige produksjonsprosesser er avgjørende for å redusere miljøavtrykket til tungstenkarbidprodukter.

Konklusjon

Å lage en wolframkarbidkniv er en utfordrende, men givende prosess som krever spesialiserte materialer og teknikker. Fordelene med wolframkarbidkniver, inkludert deres eksepsjonelle hardhet og slitasje, gjør dem verdifulle i både industrielle og forbrukerapplikasjoner. Når teknologien fortsetter å utvikle seg, kan vi forvente å se ytterligere nyvinninger innen design og produksjon av disse bemerkelsesverdige verktøyene.

Vanlige spørsmål

1. Hva er fordelene ved å bruke wolframkarbidkniver?

Wolframkarbidkniver tilbyr overlegen kantretensjon, slitestyrke og termisk stabilitet sammenlignet med stålkniver. Dette resulterer i lengre levetid, redusert vedlikehold og forbedret skjæringseffektivitet.

2. Hvordan maskiner du wolframkarbid?

Maskinering av wolframkarbid krever bruk av diamantbelagte verktøy på grunn av dens ekstreme hardhet. Standard slipemidler er ineffektive, og spesialisert utstyr er nødvendig for sliping og polering.

3. Kan wolframkarbidkniver bli skjerpet?

Ja, wolframkarbidkniver kan skjerpes, men de krever spesialiserte skjerpingsverktøy. På grunn av deres hardhet opprettholder de skarpheten lenger enn stålkniver, noe som reduserer behovet for hyppig skjerping.

4. Er wolframkarbidkniver dyrere enn stålkniver?

Ja, wolframkarbidkniver er generelt dyrere enn stålkniver på grunn av de høyere kostnadene for materialet og kompleksiteten i produksjonsprosessen. Imidlertid kan deres lengre levetid og reduserte vedlikeholdsbehov oppveie disse kostnadene over tid.

5. Kan wolframkarbid brukes til andre verktøy foruten kniver?

Ja, wolframkarbid er mye brukt i forskjellige industrielle skjæreverktøy, for eksempel maskinkniver og borbiter, på grunn av dens hardhet og slitestyrke. Det brukes også i slitasjebestandige deler som sagblad og fresing av kuttere.

Sitasjoner:

[1] https://knifenews.com/sandrin-tungsten-karbide-knives/

[2] https://www.retopz.com/industries/tungsten-carbide-knives/

[3] https://www.reddit.com/r/blacksmith/comments/10pgv47/in_theory_is_it_possible_to_make_knives_or/

[4] https://www.linkedin.com/pulse/benefits-oosing-tungsten-carbide-blade-nancy-xia

[5] https://www.youtube.com/watch?v=cytuz142KJS

[6] https://sheffieldgaugeplate.co.uk/blog/tungsten-blades/

[7] https://forum.spyderco.com/viewtopic.php?t=55785

[8] https://www.passiontool.com/news/what-are-the-advantages-of-tungsten-carbide-blades/