Inhoudsmenu

● Invoering

● Inzicht in wolfraamcarbide

>> Wolfraamcarbide -eigenschappen

>> Wolfraamcarbide structuur

● Lasmethoden voor wolfraamcarbide

>> 1. Inertiaal lassen

>> 2. Inductielassen

>> 3. Laserslassen

>> 4. Mig -lassen met wolfraamcarbidevoeders

● Overwegingen bij het lassen van wolfraamcarbide

>> Oppervlakvoorbereiding

>> Warmtebeheer

>> Materiële compatibiliteit

● Toepassingen van gelaste wolfraamcarbide

>> Snijgereedschap

>> Mijnbouwapparatuur

>> Productiecomponenten

>> Olie- en gasindustrie

>> Ruimtevaartindustrie

● Uitdagingen bij het lassen van wolfraamcarbide

>> Brosheidsproblemen

>> Beperkingen van apparatuur

>> Vaardigheidsniveau vereist

● Toekomstige trends in wolfraamcarbide -lastechnologie

>> Automatisering van lasprocessen

>> Ontwikkeling van nieuwe legeringen

>> Verbeterde monitoringtechnieken

● Conclusie

● FAQ

>> 1. Kun je wolfraamcarbide rechtstreeks aan staal lassen?

>> 2. Wat zijn de voordelen van het gebruik van traagheidslassen voor wolfraamcarbide?

>> 3. Is het nodig om het oppervlak voor te bereiden voordat hij wolfraamcarbide las?

>> 4. Welke toepassingen profiteren van gelaste wolfraamcarbide?

>> 5. Hoe verschilt laserslassen van andere methoden voor wolfraamcarbide?

● Citaten:

Invoering

Las Tungsten Carbide is een gespecialiseerd proces waarbij wolfraamcarbidematerialen worden verbonden met andere substraten, meestal staal. Tungsten carbide, bekend om zijn uitzonderlijke hardheid en slijtvastheid, wordt veel gebruikt in verschillende industriële toepassingen, waaronder snijgereedschap, mijnbouwapparatuur en slijtagedelen. De uitdaging ligt echter in het effectief lassen van dit materiaal vanwege zijn brosse aard en hoge smeltpunt. Dit artikel onderzoekt de methoden, technieken en overwegingen die betrokken zijn bij het lassen van wolfraamcarbide.

Inzicht in wolfraamcarbide

Wolfraamcarbide -eigenschappen

Tungsten Carbide (WC) is een verbinding gemaakt van wolfraam- en koolstofatomen. Het staat bekend om zijn hardheid (ongeveer 9 op de MOHS -schaal), waardoor het een van de moeilijkste materialen beschikbaar is. De eigenschappen zijn onder meer:

- Hoge slijtvastheid: wolfraamcarbide kan significante slijtage weerstaan, waardoor het ideaal is voor snijgereedschap en industriële toepassingen.

- Brittvlesness: Ondanks zijn hardheid is wolfraamcarbide bros en kan het onder stress breken.

- Hoog smeltpunt: het smeltpunt van wolfraamcarbide is ongeveer 2.600 ° C (4.700 ° F), waardoor lasprocessen worden gecompliceerd.

- Chemische stabiliteit: wolfraamcarbide vertoont uitstekende weerstand tegen chemische corrosie, waardoor het geschikt is voor harde omgevingen.

Wolfraamcarbide structuur

Wolfraamcarbide heeft een unieke kristallijne structuur die bijdraagt aan zijn hardheid en slijtvastheid. Het materiaal bestaat meestal in twee vormen: zeshoekig (WC) en kubus (W2C). De zeshoekige vorm komt vaker voor in industriële toepassingen vanwege de superieure hardheidskenmerken.

Lasmethoden voor wolfraamcarbide

Het lassen van wolfraamcarbide vereist gespecialiseerde technieken vanwege de unieke eigenschappen. Hier zijn de meest voorkomende methoden:

1. Inertiaal lassen

Inertiaal lassen is een lasproces voor vaste toestand dat kinetische energie gebruikt om warmte te genereren op de lasinterface. Deze methode is met name effectief voor het voegen van wolfraamcarbide naar staal.

Procesoverzicht:

- Twee werkstukken worden in een machine geklemd.

- Eén stuk (meestal staal) wordt met hoge snelheid gedraaid.

- Het andere stuk (wolfraamcarbide) wordt in contact gebracht met het roterende stuk.

- Wrijving genereert warmte, waardoor de materialen kunnen binden zonder te smelten.

Voordelen van traagheidslassen:

- Geen smelten: omdat het proces niet inhoudt dat het wolfraamcarbide wordt gesmolten, voorkomt het de vorming van brosse fasen die kunnen optreden tijdens het traditionele lassen.

- Sterke gewrichten: de mechanische in elkaar grijpen die tijdens het proces is gecreëerd, leidt tot sterke gewrichten die kunnen worden weergegeven.

2. Inductielassen

Inductielassen maakt gebruik van elektromagnetische inductie om de wolfraamcarbide en stalen oppervlakken te verwarmen.

Voordelen:

- Gelokaliseerde verwarming: inductielassen zorgt voor gelokaliseerde verwarming, die vervorming vermindert en de warmte-aangetaste zone (HAZ) minimaliseert.

- Veelzijdigheid: deze methode kan worden aangepast voor verschillende geometrieën en maten van componenten.

Processtappen:

1. De componenten zijn dicht bij elkaar geplaatst.

2. Een inductiespoel genereert een elektromagnetisch veld dat stroom in de werkstukken induceert.

3. De gegenereerde warmte smelt de interface, waardoor binding mogelijk is.

3. Laserslassen

Laserslassen maakt gebruik van een gerichte lichtstraal om de oppervlakken van wolfraamcarbide en staal te smelten.

Voordelen:

- Precisie: laserslassen biedt een hoge precisie en controle over warmte -invoer, wat van cruciaal belang is bij het werken met brosse materialen zoals wolfraamcarbide.

- Minimale vervorming: vanwege de snelle verwarmings- en koelsnelheden minimaliseert laserlassen de thermische vervorming in aangrenzende gebieden.

Procesoverzicht:

1. Een laserstraal wordt gericht op het gewrichtsgebied.

2. De intense warmte gegenereerd smelt de oppervlakken.

3. Terwijl de laser langs de gewrichtslijn beweegt, creëert deze een fusiebinding terwijl deze afkoelt.

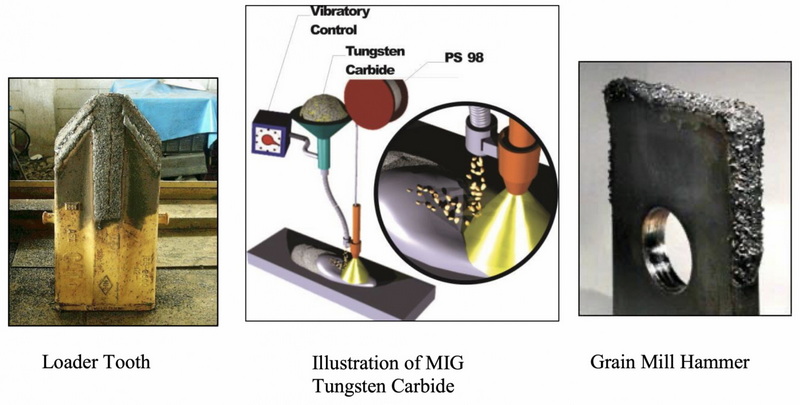

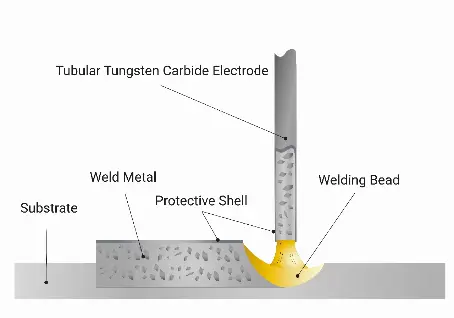

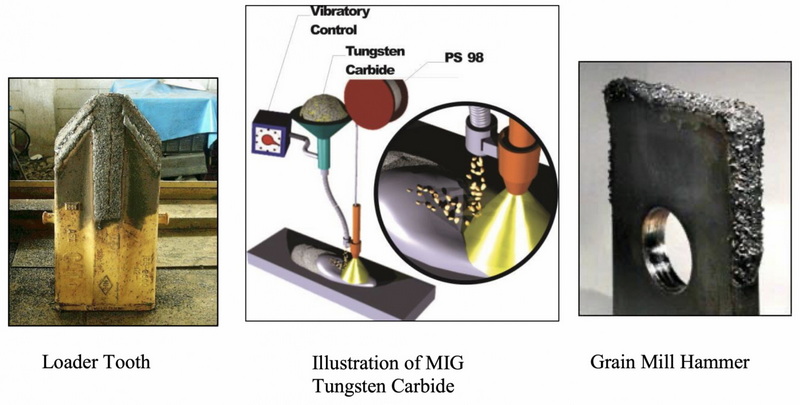

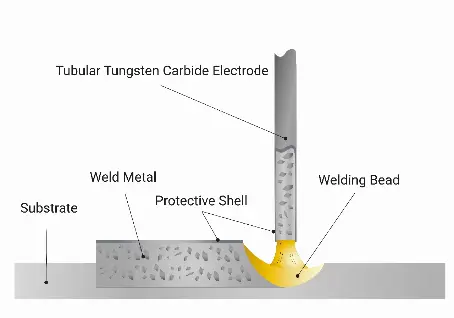

4. Mig -lassen met wolfraamcarbidevoeders

Lassen van metaal inert gas (MIG) kan ook worden aangepast voor wolfraamcarbide -toepassingen door gespecialiseerde feeders te gebruiken die wolfraamcarbide -deeltjes in het laspool leveren.

Vereiste apparatuur:

- mig lasser

- Tungsten Carbide Feeder System

- Geschikt afschermingsgas (meestal argon of een mengsel)

Voordelen:

-Kosteneffectief: MIG-lassen is over het algemeen kosteneffectiever dan andere methoden en biedt nog steeds goede resultaten wanneer het goed wordt uitgevoerd.

- Gebruiksgemak: MIG -lasapparatuur is op grote schaal beschikbaar en relatief eenvoudig te bedienen in vergelijking met complexere systemen.

Overwegingen bij het lassen van wolfraamcarbide

Bij het lassen van wolfraamcarbide moeten verschillende factoren worden overwogen om een succesvolle binding te garanderen:

Oppervlakvoorbereiding

De juiste oppervlakte -voorbereiding is cruciaal voor het bereiken van sterke lassen. Oppervlakken moeten worden schoongemaakt van verontreinigingen zoals roest, olie of vuil. Technieken zijn onder meer:

- Mechanische reiniging: het gebruik van slijpmachines of zandblasters om oppervlakte -onzuiverheden te verwijderen.

- Chemische reiniging: het aanbrengen van oplosmiddelen of zure wasbeurten om oliën of andere residuen te elimineren.

Warmtebeheer

Het regelen van warmte -invoer is essentieel om oververhitting en kraken te voorkomen. Technieken zoals het voorverwarmen of gebruiken van gecontroleerde koeling kunnen helpen bij het beheren van thermische effecten.

Voorverwarmen:

Voorverwarming omvat het opwarmen van de basismaterialen voor het lassen om de thermische schok tijdens het proces te verminderen. Deze techniek helpt bij het minimaliseren van brosheid in wolfraamcarbide.

Materiële compatibiliteit

Zorg ervoor dat de basismaterialen compatibel zijn met wolfraamcarbide. Het gebruik van legeringen met kobalt kan de bindingssterkte verbeteren. Cobalt fungeert als een bindmiddel in veel wolfraamcarbide -toepassingen, waardoor de taaiheid wordt verbeterd met behoud van de hardheid.

Toepassingen van gelaste wolfraamcarbide

Gelaste wolfraamcarbide heeft verschillende toepassingen in verschillende industrieën:

Snijgereedschap

Gelaste wolfraamcarbide wordt veelvuldig gebruikt bij de productie van snijgereedschappen zoals zaagbladen, boorbits en freesnijders vanwege de uitzonderlijke hardheid en slijtvastheid.

Mijnbouwapparatuur

Bij mijnbouwactiviteiten worden gelaste tungstencarbide -componenten gebruikt in graafmachines, boren en andere machines die een hoge duurzaamheid tegen schurende materialen vereisen.

Productiecomponenten

Gelaste wolfraamcarbide vindt de toepassing in delen die een hoge duurzaamheid vereisen tegen slijtage, zoals spuitbussen in spuitapparatuur of slijtplaten in transportsystemen.

Olie- en gasindustrie

In olieboringsactiviteiten worden gelaste tungsten carbide -tools gebruikt voor hun vermogen om extreme omstandigheden te weerstaan met behoud van de prestatie -efficiëntie.

Ruimtevaartindustrie

De ruimtevaartsector maakt gebruik van gelaste wolfraamcarbide -componenten in toepassingen waar lichtgewicht maar duurzame materialen essentieel zijn voor prestatie -optimalisatie.

Uitdagingen bij het lassen van wolfraamcarbide

Hoewel er effectieve methoden zijn om wolfraamcarbide te lassen, blijven verschillende uitdagingen bestaan:

Brosheidsproblemen

De inherente brosheid van wolfraamcarbide betekent dat onjuiste lastechnieken kunnen leiden tot scheuren of mislukkingen op de gewrichtsinterface. Het is cruciaal om geschikte methoden te selecteren die spanningsconcentraties tijdens de fabricage minimaliseren.

Beperkingen van apparatuur

Gespecialiseerde apparatuur kan nodig zijn voor bepaalde lasprocessen, zoals laser of traagheid lassen. Dit kan leiden tot verhoogde kosten en langere doorlooptijden voor productie in vergelijking met conventionele lastechnieken.

Vaardigheidsniveau vereist

Het lassen van wolfraamcarbide vereist geschoolde operators die bekend zijn met geavanceerde technieken en apparatuurinstellingen. Training kan nodig zijn om consequent kwaliteitsresultaten te waarborgen.

Toekomstige trends in wolfraamcarbide -lastechnologie

Naarmate de technologie vordert, ontstaan er verschillende trends op het gebied van wolfraamcarbide -lassen:

Automatisering van lasprocessen

Automatisering komt steeds vaker voor in industriële omgevingen. Geautomatiseerde systemen kunnen de precisie en herhaalbaarheid verbeteren en tegelijkertijd de menselijke fouten tijdens het lasproces verminderen.

Ontwikkeling van nieuwe legeringen

Onderzoek naar nieuwe legeringssamenstellingen kan verbeterde bindingskenmerken opleveren bij het toetreden tot wolfraamcarbide met andere metalen, wat leidt tot verbeterde prestaties in veeleisende toepassingen.

Verbeterde monitoringtechnieken

De integratie van geavanceerde monitoringtechnologieën tijdens het lasproces maakt realtime beoordeling van parameters zoals temperatuur en druk mogelijk, waardoor optimale omstandigheden tijdens de fabricage worden gewaarborgd.

Conclusie

Lassen wolfraamcarbide presenteert unieke uitdagingen vanwege zijn hardheid en brosheid; Met geschikte technieken zoals traagheidslassen, inductielassen, laserslassen en MIG -lassen met gespecialiseerde feeders is het echter mogelijk om sterke bindingen te bereiken tussen wolfraamcarbide en andere materialen. Juiste oppervlakte -voorbereiding, warmtebeheer en materiaalcompatibiliteit zijn van vitaal belang voor succesvolle resultaten in dit gespecialiseerde veld. Naarmate de industrieën blijven evolueren en meer duurzame materialen eisen die in staat zijn om extreme omstandigheden te bereiken, zal het beheersen van deze geavanceerde lastechnieken essentieel zijn voor fabrikanten die streven naar uitmuntendheid in prestaties en levensduur.

FAQ

1. Kun je wolfraamcarbide rechtstreeks aan staal lassen?

Ja, u kunt wolfraamcarbide rechtstreeks aan staal lassen met behulp van methoden zoals traagheidslaassen of MIG -lassen met gespecialiseerde feeders die voor dit doel zijn ontworpen.

2. Wat zijn de voordelen van het gebruik van traagheidslassen voor wolfraamcarbide?

Inertiaal lassen zorgt voor vaste toestand zonder de betrokken materialen te smelten; Dit minimaliseert thermische vervorming en biedt sterke gewrichten die in staat zijn tot een goede hoge spanningen.

3. Is het nodig om het oppervlak voor te bereiden voordat hij wolfraamcarbide las?

Ja! Oppervlakte -voorbereiding is cruciaal omdat het verontreinigingen verwijdert die het lasgewricht kunnen verzwakken; Mechanische reiniging of chemische reinigingsmethoden worden vaak gebruikt voordat een lasbewerking op wolfraamcarbide -componenten wordt gestart.

4. Welke toepassingen profiteren van gelaste wolfraamcarbide?

Gelaste wolfraamcarbide vindt uitgebreid gebruik in verschillende sectoren, waaronder de productie van snijgereedschappen (zoals zaagbladen), mijnbouwapparatuur (voor graafmachines), productiecomponenten die een hoge duurzaamheid tegen slijtage vereisen (zoals Nozzes), oliebooractiviteiten (vanwege extreme omstandigheden), Aerospace Industry Applications Applications Toepassing Toepassing nog steeds duurzame oplossingen onder andere!

5. Hoe verschilt laserslassen van andere methoden voor wolfraamcarbide?

Laserslassen biedt nauwkeurige controle over warmte -input in vergelijking met traditionele methoden; Deze precisie minimaliseert thermische vervorming aanzienlijk, terwijl ingewikkelde ontwerpen mogelijk zijn - het ideaal maken bij het werken met brosse materialen zoals wolfraamcarbide!

Citaten:

[1] https://patenents.google.com/patent/us3497942a/en

[2] https://www.hardfacetechnologies.com/products/mig-tungsten-carbide-feeder

[3] https://carbideProcessors.com/pages/brazing-carbide/welding-tungsten-carbide.html

[4] https://www.metalsprayupplies.com/metal-spray-thermal-spray-equipment/spray-weld-equipment/tungsten-feeder?showall=1

[5] https://lineagemet.com/weldding/

[6] https://www.weldingandwelder.com/category/welding-consumables/mma-arc-welding-supplies/mma-stick-electrrodes/tungsten-carbide-lecding-electrodes/

[7] https://hup-pietz.de/en/beschichtungen/wolfram-karbid-schweissung/

[8] https://www.alibaba.com/showroom/carbide-weld-machine.html