Menu Kandungan

● Memahami pengeluaran karbida silikon

>> Apa itu Silicon Carbide?

>> Kaedah pengeluaran utama

● Cabaran kecekapan utama dalam loji pengeluaran karbida silikon

● Strategi untuk meningkatkan kecekapan dalam loji pengeluaran karbida silikon

>> 1. Mengoptimumkan penyediaan bahan mentah

>> 2. Meningkatkan relau dan kawalan reaksi

>> 3. Melaksanakan Automasi Proses dan AI

>> 4. Meningkatkan Teknik Pertumbuhan Kristal

>> 5. Meningkatkan proses membentuk dan sintering

>> 6. Pembungkusan lanjutan dan pengurusan terma

>> 7. Pengoptimuman proses dengan pembelajaran mesin

>> 8. Kawalan Kualiti dan Peningkatan Hasil

>> 9. Pengurangan sisa dan kitar semula

>> 10. Latihan Tenaga Kerja dan Peningkatan Berterusan

● Inovasi dalam peralatan pengeluaran karbida silikon

● Pertimbangan dan kemampanan alam sekitar

● Penyelidikan dan Pembangunan Kerjasama

● Teknologi kembar digital dalam pengoptimuman pengeluaran

● Trend masa depan dalam pengeluaran karbida silikon

● Faedah meningkatkan kecekapan dalam pengeluaran karbida silikon

● Kesimpulan

● Soalan Lazim: Kecekapan loji pengeluaran karbida silikon

>> 1. Apakah langkah utama dalam pengeluaran karbida silikon?

>> 2. Bagaimanakah automasi dapat meningkatkan kecekapan pengeluaran karbida silikon?

>> 3. Mengapa saiz wafer penting dalam pengeluaran SIC?

>> 4. Apakah peranan AI bermain dalam pengoptimuman proses?

>> 5. Bagaimana tumbuhan karbida silikon dapat mengurangkan penggunaan tenaga?

Silicon Carbide (SIC) adalah bahan kritikal untuk industri moden, kemajuan dalam sektor dari elektronik dan automotif kepada metalurgi, tentera, dan tenaga. Memandangkan permintaan untuk sic tumbuh, begitu juga tekanan Tumbuhan pengeluaran karbida silikon untuk meningkatkan kecekapan, mengurangkan kos, dan memberikan produk berkualiti tinggi pada skala. Panduan komprehensif ini meneroka strategi yang terbukti, inovasi teknologi, dan pengoptimuman proses yang secara dramatik dapat meningkatkan kecekapan loji pengeluaran karbida silikon.

Memahami pengeluaran karbida silikon

Apa itu Silicon Carbide?

Silicon Carbide adalah sebatian silikon dan karbon, yang terkenal dengan kekerasannya yang luar biasa, kestabilan haba, rintangan kimia, dan sifat elektrik yang unggul. Ciri -ciri ini menjadikannya sangat diperlukan untuk:

- Alat abrasives dan pemotongan

- Seramik suhu tinggi

- Elektronik kuasa dan semikonduktor

- Bahan struktur dalam aeroangkasa dan pertahanan

- Peralatan petrokimia dan perlombongan

Kaedah pengeluaran utama

Kaedah yang paling biasa untuk menghasilkan karbida silikon termasuk:

- Proses Acheson: Reaksi suhu tinggi silika dan karbon dalam relau rintangan elektrik, membentuk kristal SIC.

- Kaedah Lely: Sublimation dan recrystallization untuk kristal tunggal SIC yang tinggi.

-Pemendapan wap kimia (CVD): tindak balas fasa gas untuk SIC gred semikonduktor.

- Pengangkutan Wap Fizikal (PVT): Digunakan untuk tumbuh kristal SIC yang besar dan berkualiti tinggi untuk wafer.

Cabaran kecekapan utama dalam loji pengeluaran karbida silikon

Sebelum melaksanakan penambahbaikan, penting untuk mengenali kesesakan utama:

- Penggunaan tenaga yang tinggi: Sintesis SIC tradisional memerlukan suhu melebihi 2000 ° C, yang membawa kepada kos tenaga yang signifikan.

- Pertumbuhan Kristal Perlahan: Kristal SIC berkembang perlahan-lahan, terutamanya dalam aplikasi kesucian tinggi, mengehadkan melalui.

- Kehilangan bahan dan kecacatan: kekotoran, pertumbuhan tidak seragam, dan kerosakan mengurangkan hasil yang boleh digunakan.

- Pembentukan dan Sintering Kompleks: Kekerasan SIC merumitkan pemesinan, membentuk, dan menamatkan, meningkatkan masa pemprosesan.

- Jurang Automasi: Intervensi manual dalam kawalan proses dan pengendalian bahan boleh memperkenalkan kesilapan dan melambatkan pengeluaran.

Strategi untuk meningkatkan kecekapan dalam loji pengeluaran karbida silikon

1. Mengoptimumkan penyediaan bahan mentah

- Gunakan input kemelut yang tinggi: Pilih dan proses silikon dan sumber karbon untuk meminimumkan kekotoran, yang dapat mengurangkan kecacatan dan meningkatkan kualiti produk.

- Pencampuran dan Sieving Automatik: Melaksanakan sistem automatik untuk pencampuran dan kawalan saiz zarah yang tepat, memastikan konsistensi dalam bahan bakar.

2. Meningkatkan relau dan kawalan reaksi

-Pengurusan Suhu Lanjutan: Menggunakan sistem kawalan suhu multi-zon, masa nyata untuk mengekalkan keadaan tindak balas yang optimum, mengurangkan sisa tenaga dan meningkatkan kualiti kristal.

- Sistem Pemulihan Tenaga: Mengintegrasikan penukar haba untuk memulihkan dan menggunakan semula haba sisa dari relau, menurunkan penggunaan tenaga secara keseluruhan.

3. Melaksanakan Automasi Proses dan AI

-Pemantauan proses automatik: Gunakan sensor dan analisis AI yang didorong oleh AI untuk pemantauan dan penyesuaian parameter utama seperti suhu, tekanan, dan aliran gas.

- Pengendalian Robot: Menyebarkan robot untuk tugas seperti menarik kristal, pengangkutan bahan, dan mengiris wafer untuk mengurangkan kesilapan manual dan meningkatkan throughput.

- Penyelenggaraan Ramalan: AI boleh meramalkan kegagalan peralatan, yang membolehkan penyelenggaraan proaktif dan kurang downtime.

4. Meningkatkan Teknik Pertumbuhan Kristal

- Pertumbuhan Epitaxial: Memihak kepada pertumbuhan epitaxial pada substrat melalui pemotongan ingot langsung, kerana ia membolehkan pengeluaran besar -besaran yang lebih seragam dan mengurangkan sisa bahan.

- Saiz wafer yang lebih besar: Peralihan dari 150mm hingga 200mm wafer untuk meningkatkan bilangan cip setiap wafer sehingga 80%, secara dramatik meningkatkan output dan kecekapan kos.

5. Meningkatkan proses membentuk dan sintering

- Membentuk Precision: Gunakan teknik pembentukan lanjutan seperti menekan kering, menekan isostatik, atau suntikan untuk geometri kompleks.

- Sintering kecekapan tinggi: Mengamalkan teknologi sintering pesat dan mengoptimumkan profil sintering untuk mengurangkan masa kitaran sambil mengekalkan ketumpatan dan kekuatan produk.

6. Pembungkusan lanjutan dan pengurusan terma

- Pembungkusan inovatif: Menggunakan kaedah pembungkusan lanjutan (contohnya, penyejukan dua sisi, bar bas dalaman, lampiran klip tembaga) untuk mengurangkan induktansi parasit, meningkatkan pengurusan terma, dan meningkatkan kebolehpercayaan peranti.

- Penyelesaian Penyejukan Langsung: Mengintegrasikan reka bentuk penyejukan langsung (seperti tenggelam haba pin-fin) dalam modul kuasa untuk mengekalkan prestasi tinggi pada suhu tinggi.

7. Pengoptimuman proses dengan pembelajaran mesin

- Pemodelan rangkaian saraf: Memohon model pembelajaran mesin (contohnya, rangkaian saraf BP) untuk mengoptimumkan parameter proses seperti masa penebat, suhu, dan nisbah bahan, memaksimumkan sifat mekanik dan meminimumkan kecacatan.

- Algoritma Pengoptimuman: Gunakan algoritma lanjutan (misalnya, algoritma pengoptimuman rama -rama, carian sparrow) untuk mencari kombinasi proses yang ideal, meningkatkan kekuatan dan hasil.

8. Kawalan Kualiti dan Peningkatan Hasil

-Pemeriksaan automatik: Menyebarkan sistem pemeriksaan optik dan x-ray automatik untuk pengesanan dan klasifikasi kecacatan masa nyata.

- Kawalan Proses Statistik (SPC): Melaksanakan SPC untuk memantau kestabilan proses dan cepat menangani penyimpangan, mengurangkan kadar sekerap dan meningkatkan hasil keseluruhan.

9. Pengurangan sisa dan kitar semula

- Kitar Semula Bahan: Kitar semula spec sic dan proses sampingan proses kembali ke kitaran pengeluaran, mengurangkan kos bahan mentah dan kesan alam sekitar.

- Substrat yang boleh diguna semula: Mengamalkan teknologi penggunaan semula substrat, yang membolehkan wafer SIC berkualiti tinggi digunakan beberapa kali, mengurangkan kos dan meningkatkan kemampanan.

10. Latihan Tenaga Kerja dan Peningkatan Berterusan

- Pembangunan Kemahiran: Kerap melatih kakitangan mengenai peralatan baru, kawalan proses, dan protokol keselamatan.

- Pembuatan Lean: Memohon prinsip -prinsip Lean untuk mengenal pasti dan menghapuskan sisa dalam setiap peringkat pengeluaran, memupuk budaya peningkatan yang berterusan.

Inovasi dalam peralatan pengeluaran karbida silikon

Kemajuan berterusan dalam peralatan pengeluaran memainkan peranan penting dalam meningkatkan kecekapan loji pengeluaran karbida silikon. Reka bentuk peralatan moden memberi tumpuan kepada peningkatan kecekapan tenaga, ketepatan, dan keupayaan automasi. Sebagai contoh, perkembangan relau pemanasan induksi menawarkan kadar pemanasan yang lebih cepat dan pengagihan suhu yang lebih seragam berbanding dengan relau rintangan tradisional, dengan ketara mengurangkan penggunaan tenaga dan meningkatkan konsistensi produk.

Selain itu, reka bentuk relau modular membolehkan penyelenggaraan dan skalabiliti yang lebih mudah, membolehkan tumbuh -tumbuhan menyesuaikan diri dengan cepat untuk mengubah permintaan pengeluaran tanpa downtime yang luas.

Pertimbangan dan kemampanan alam sekitar

Kemampanan menjadi semakin penting dalam pengeluaran karbida silikon. Tumbuh -tumbuhan mengamalkan teknologi yang lebih hijau untuk meminimumkan kesan alam sekitar. Ini termasuk menggunakan sumber tenaga boleh diperbaharui, seperti kuasa solar atau angin, untuk mengimbangi permintaan tenaga tinggi sintesis SIC.

Di samping itu, sistem penapisan lanjutan dan gas scrubbing dilaksanakan untuk mengurangkan pelepasan gas berbahaya semasa proses pengeluaran. Sistem kitar semula air juga diintegrasikan untuk meminimumkan penggunaan air dan sisa.

Dengan mengutamakan kelestarian, loji pengeluaran karbida silikon bukan sahaja mematuhi peraturan alam sekitar tetapi juga meningkatkan tanggungjawab sosial korporat dan rayuan pasaran mereka.

Penyelidikan dan Pembangunan Kerjasama

Kerjasama antara industri, akademik, dan institusi penyelidikan mempercepat inovasi dalam pengeluaran karbida silikon. Projek R & D bersama memberi tumpuan kepada membangunkan bahan -bahan baru, meningkatkan teknik pertumbuhan kristal, dan mengoptimumkan parameter proses.

Perkongsian ini memudahkan pertukaran pengetahuan dan menyediakan akses kepada teknologi canggih, membantu tumbuh-tumbuhan kekal berdaya saing dan responsif terhadap keperluan pasaran.

Teknologi kembar digital dalam pengoptimuman pengeluaran

Teknologi kembar digital muncul sebagai alat yang berkuasa untuk mengoptimumkan pengeluaran karbida silikon. Dengan mewujudkan replika maya loji pengeluaran, pengendali boleh mensimulasikan senario yang berbeza, meramalkan hasil, dan mengenal pasti isu -isu yang berpotensi sebelum berlaku.

Pendekatan proaktif ini membolehkan pengambilan keputusan yang lebih baik, mengurangkan downtime, dan meningkatkan kecekapan tumbuhan secara keseluruhan.

Trend masa depan dalam pengeluaran karbida silikon

Ke depan, industri karbida silikon bersedia untuk pertumbuhan yang ketara didorong oleh permintaan dalam kenderaan elektrik, tenaga boleh diperbaharui, dan elektronik frekuensi tinggi. Trend masa depan termasuk:

- Penyepaduan lebih banyak AI dan pembelajaran mesin untuk kawalan proses autonomi.

- Pembangunan saiz wafer yang lebih besar melebihi 200mm.

- Kemajuan dalam teknik pertumbuhan kristal bebas kecacatan.

- Meningkatkan fokus pada prinsip ekonomi pekeliling, termasuk penggunaan semula bahan dan kitar semula.

Tumbuhan yang merangkumi trend ini akan berada di kedudukan yang baik untuk memimpin pasaran dan memenuhi keperluan pelanggan yang berkembang.

Faedah meningkatkan kecekapan dalam pengeluaran karbida silikon

- Kos tenaga yang lebih rendah: Kawalan lanjutan dan pemulihan tenaga dapat mengurangkan penggunaan tenaga sehingga 70% dalam beberapa langkah proses.

- Output yang lebih tinggi: Automasi, wafer yang lebih besar, dan teknik pertumbuhan yang lebih cepat membolehkan lebih banyak output produk per unit masa.

- Kualiti produk yang lebih baik: Kawalan proses yang lebih ketat dan pemeriksaan lanjutan mengurangkan kecacatan dan memastikan SIC berkualiti tinggi yang konsisten.

- Mengurangkan kos pengeluaran: Penggunaan sumber, kitar semula, dan automasi yang lebih rendah daripada kos pembuatan keseluruhan.

- Daya saing pasaran yang lebih besar: Tumbuhan yang cekap dapat bertindak balas dengan lebih cepat kepada permintaan pasaran dan menawarkan harga yang lebih baik, memperoleh kedudukan yang lebih kukuh dalam pasaran SIC global.

Kesimpulan

Kecekapan adalah asas kepada loji pengeluaran karbida silikon yang berjaya. Dengan memeluk kawalan proses lanjutan, automasi, pembelajaran mesin, dan teknik pembuatan inovatif, pengeluar SIC secara dramatik dapat meningkatkan hasil, kualiti produk, dan keuntungan. Apabila teknologi berkembang, integrasi AI, saiz wafer yang lebih besar, dan amalan lestari akan terus mengubah industri, membolehkan silikon karbida untuk memenuhi tuntutan pasaran berteknologi tinggi dan industri yang semakin meningkat. Tanaman yang mengutamakan inovasi, kemampanan, dan peningkatan berterusan bukan sahaja akan berkembang tetapi juga menetapkan tanda aras baru untuk kecemerlangan dalam sektor silikon karbida.

Soalan Lazim: Kecekapan loji pengeluaran karbida silikon

1. Apakah langkah utama dalam pengeluaran karbida silikon?

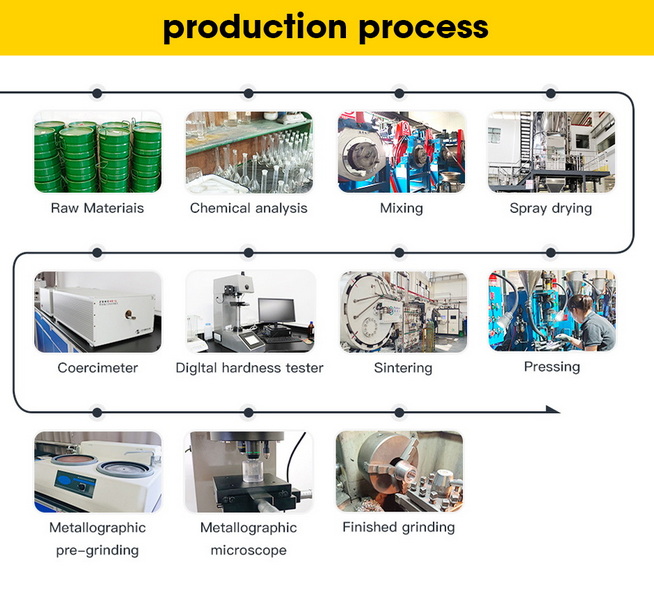

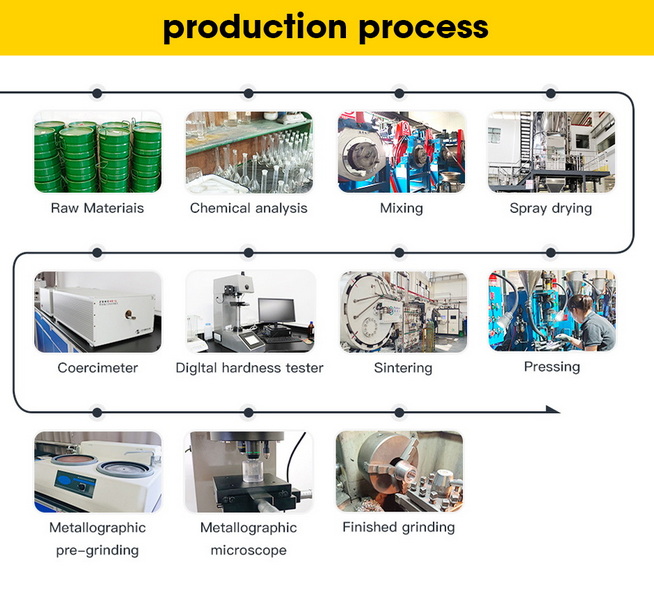

Langkah-langkah utama termasuk penyediaan bahan mentah, pencampuran, tindak balas suhu tinggi (contohnya, proses acheson), penyejukan dan pemisahan, membentuk (menekan atau membentuk), sintering, dan penamat akhir. Untuk aplikasi kemelut tinggi, kaedah pertumbuhan kristal seperti kaedah LELY, CVD, atau PVT digunakan, diikuti oleh pemotongan wafer dan rawatan permukaan.

2. Bagaimanakah automasi dapat meningkatkan kecekapan pengeluaran karbida silikon?

Automasi menyelaraskan pengendalian bahan, pemantauan proses, dan pemeriksaan kualiti. Sistem automatik mengurangkan kesilapan manusia, membolehkan pelarasan masa nyata, dan membolehkan operasi berterusan, meningkatkan daya tarikan dan konsistensi sambil menurunkan kos buruh.

3. Mengapa saiz wafer penting dalam pengeluaran SIC?

Saiz wafer yang lebih besar (contohnya, 200mm vs 150mm) menghasilkan lebih banyak cip per wafer, meningkatkan kecekapan pengeluaran, dan mengurangkan kos per unit. Peralihan ke wafer yang lebih besar adalah trend utama dalam industri, menyokong permintaan yang lebih tinggi dan skala ekonomi yang lebih baik.

4. Apakah peranan AI bermain dalam pengoptimuman proses?

Model pembelajaran AI dan mesin boleh meramalkan parameter proses yang optimum, memantau kesihatan peralatan, dan mengesan anomali. Ini membawa kepada proses yang lebih stabil, kecacatan yang lebih sedikit, dan hasil yang lebih tinggi, terutamanya apabila berurusan dengan pembolehubah pengeluaran yang kompleks dan tidak linear.

5. Bagaimana tumbuhan karbida silikon dapat mengurangkan penggunaan tenaga?

Tumbuhan boleh mengurangkan penggunaan tenaga dengan mengintegrasikan sistem kawalan suhu maju, memulihkan haba sisa, mengoptimumkan profil tindak balas, dan mengamalkan peralatan cekap tenaga. Penambahbaikan proses moden telah menunjukkan penjimatan tenaga sehingga 70% di beberapa kawasan.