Menu de contenu

● Introduction aux inserts en carbure de tungstène

● Processus de fabrication des inserts en carbure de tungstène

>> 1. Préparation de la poudre

>> 2. Mélange et fraisage

>> 3. Façon

>> 4. frittage

>> 5. pressage isostatique chaud (hanche) (facultatif)

>> 6. Finition

● Applications des inserts en carbure de tungstène

● Avantages des inserts en carbure de tungstène

● Défis et développements futurs

● Recyclage des inserts en carbure de tungstène

● Contrôle et test de qualité

● Conclusion

● FAQ

>> 1. De quoi sont faits les inserts en carbure de tungstène?

>> 2. Combien de temps durent des inserts en carbure de tungstène?

>> 3. Des inserts en carbure de tungstène peuvent-ils être utilisés pour tous les matériaux?

>> 4. Quelle est la différence entre les inserts de virage et de fraisage?

>> 5. Les inserts en carbure de tungstène sont-ils rentables?

● Citations:

Les inserts en carbure de tungstène sont très appréciés dans diverses industries pour leur dureté et leur durabilité exceptionnelles, ce qui les rend idéales pour couper des outils utilisés dans le travail métallique, l'exploitation minière et la construction. Le processus de fabrication de ces inserts implique plusieurs étapes complexes, de la préparation de la poudre au frittage final. Cet article se plongera dans le processus détaillé de la façon dont Des inserts en carbure de tungstène sont effectués, mettant en évidence leurs applications et leurs avantages.

Introduction aux inserts en carbure de tungstène

Les inserts en carbure de tungstène sont composés principalement de carbure de tungstène et de cobalt. Le carbure de tungstène offre de la dureté, tandis que le cobalt agit comme un liant, améliorant la ténacité et la résistance de l'insert à l'usure. Ces inserts sont largement utilisés dans les outils de coupe tels que les exercices, les usines d'extrémité et les outils de virage, bénéficiant de leur capacité à couper efficacement les matériaux difficiles.

Processus de fabrication des inserts en carbure de tungstène

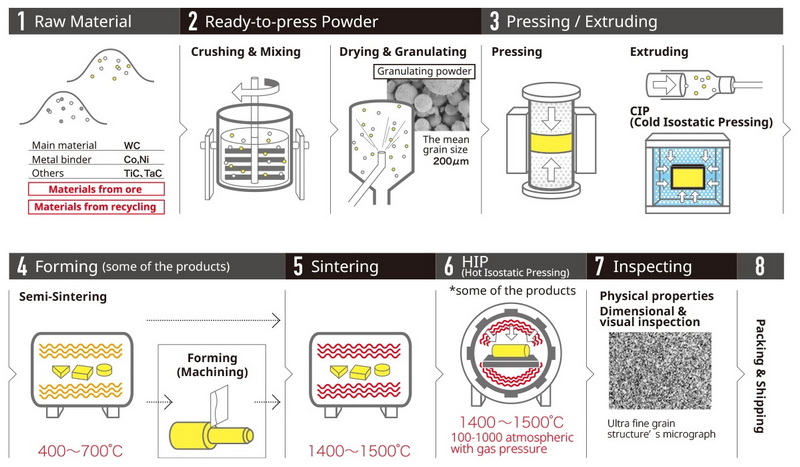

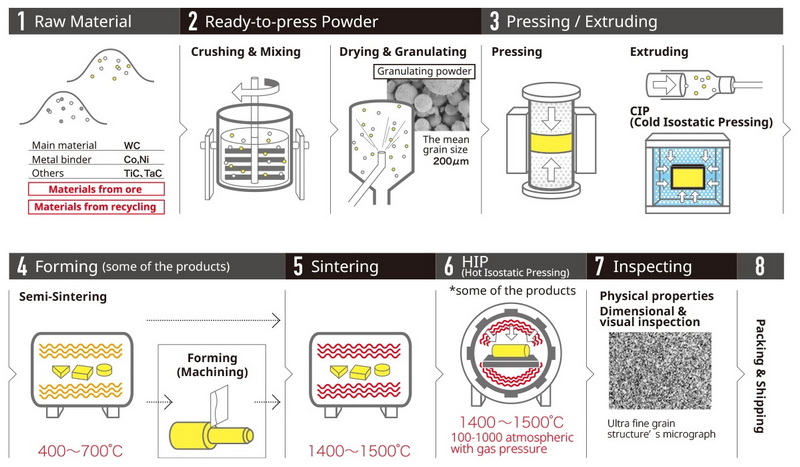

Le processus de fabrication implique plusieurs étapes clés:

1. Préparation de la poudre

Le voyage commence par la sélection et la préparation du carbure de tungstène de haute pureté et des poudres de cobalt. La qualité de ces matières premières est cruciale pour les performances finales de l'insert.

- Sélection de matières premières: le carbure de tungstène et les poudres de cobalt sont d'origine. La teneur en cobalt varie généralement de 6% à 30%, selon l'application prévue.

- Analyse de la poudre: les poudres sont analysées pour la distribution de la taille des particules, la pureté et la composition chimique.

- pesée et proportion: les quantités précises de carbure de tungstène et de poudres de cobalt sont pesées selon les spécifications de qualité souhaitées.

- Incorporation additive: des carbures supplémentaires comme le carbure de titane ou le carbure de tantale peuvent être ajoutés pour améliorer des propriétés spécifiques telles que la résistance aux chocs thermiques ou la dureté.

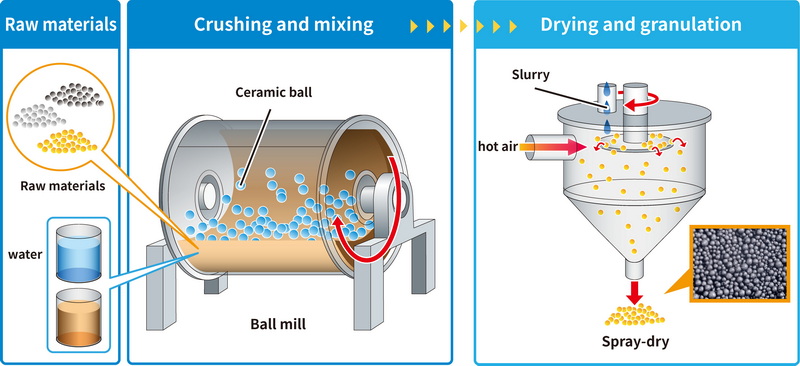

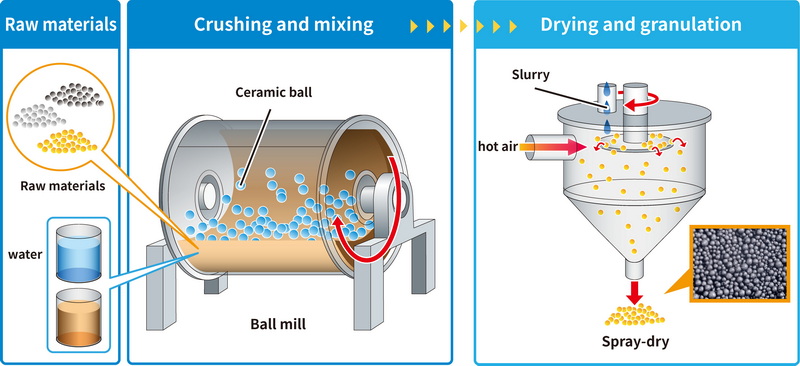

2. Mélange et fraisage

Cette étape garantit l'homogénéité du produit final.

- Mélange initial: les poudres mesurées sont mélangées dans un mélangeur en V ou en turbula.

- Misoning à balles: Le mélange est transféré dans un moulin à boule pour un mélange et un broyage supplémentaires.

- Fixage humide: un milieu liquide, généralement de l'alcool, est ajouté pour faciliter le broyage et prévenir l'oxydation.

- Durée de fraisage: le processus peut durer de 24 à 72 heures, selon la taille des particules souhaitée.

- Réduction de la taille des particules: les particules sont réduites à des tailles submicroniques, allant généralement de 0,5 à 5 micromètres.

- Séchage: la suspension est séchée à l'aide de techniques de séchage par pulvérisation ou de séchage sous vide.

3. Façon

La poudre séchée est ensuite pressée dans la forme souhaitée à l'aide d'un dé. Cela peut être fait via diverses méthodes, notamment une pression uniaxiale ou un pressage isostatique.

- pressage uniaxial: cette méthode implique d'appliquer une pression dans une direction pour former l'insert.

- Pressage isostatique: la pression est appliquée de tous les côtés pour assurer une densité uniforme.

4. frittage

Le frittage transforme le compact vert fragile en un insert de carbure dur dense.

- Chargement du four: les compacts verts sont chargés dans une fournaise de frittage.

- Contrôle de l'atmosphère: L'atmosphère du four est contrôlée pour empêcher l'oxydation.

- Rample de température: la température est augmentée à environ 1400 ° C.

- Période de maintien: la température est maintenue pendant une période spécifique, permettant au cobalt de fondre et de lier les particules de carbure.

- Refroidissement: le four est lentement refroidi, permettant au cobalt de se solidifier et de lier les particules de carbure ensemble.

5. pressage isostatique chaud (hanche) (facultatif)

Certains inserts subissent une hanche pour éliminer toute porosité restante, résultant en une structure entièrement dense.

- Environnement à haute pression: les inserts sont placés dans une chambre remplie de gaz inerte à haute pression.

- Température élevée: la chambre est chauffée à des températures proches de la température de frittage.

- Élimination des pores: La combinaison de haute pression et de température élimine la porosité.

6. Finition

La dernière étape consiste à broyer et à polir les inserts pour atteindre la forme et la finition de surface souhaitées.

- Grincer: les inserts sont des dimensions précises à des dimensions à l'aide de roues à revêtement en diamant.

- Polissage: une étape de polissage finale assure une surface lisse, réduisant la friction pendant l'usinage.

Applications des inserts en carbure de tungstène

Les inserts en carbure de tungstène sont utilisés dans diverses industries en raison de leur dureté et de leur durabilité exceptionnelles:

- Coupe métallique: idéal pour l'usinage des métaux comme l'acier, l'aluminium et la fonte.

- Exploitation minière: utilisée dans des forets pour le forage rocheux.

- Construction: employée dans des outils de construction et de machines lourdes.

- Aérospatiale: essentiel pour l'usinage de précision des composants.

Avantages des inserts en carbure de tungstène

Les avantages comprennent:

- Life d'outil plus long: réduit les temps d'arrêt et les changements d'outils.

- Efficacité améliorée: coupe facilement les matériaux difficiles.

- Durabilité: réduit la consommation des déchets et des ressources dues à une durée de vie prolongée.

Défis et développements futurs

Malgré leurs avantages, les inserts en carbure de tungstène sont confrontés à des défis tels que des coûts de production élevés et des préoccupations environnementales liées à l'exploitation de tungstène. Les développements futurs se concentrent sur l'amélioration de l'efficacité de la fabrication, l'exploration des matériaux alternatifs et l'amélioration de la recyclabilité.

Recyclage des inserts en carbure de tungstène

Le recyclage devient de plus en plus important pour réduire les déchets et conserver les ressources. Les inserts utilisés peuvent être collectés et traités pour récupérer le carbure de tungstène, qui peut ensuite être réutilisé dans de nouveaux produits.

Contrôle et test de qualité

Pour garantir la qualité des inserts en carbure de tungstène, les fabricants effectuent des tests rigoureux, y compris les tests de dureté, les tests d'impact et l'analyse microstructurale. Ces tests vérifient que les inserts répondent aux normes requises de performance et de durabilité.

Conclusion

Les inserts en carbure de tungstène sont des composants cruciaux dans les outils de coupe, offrant une dureté et une durabilité exceptionnelles. Leur processus de fabrication implique des étapes précises de la préparation de la poudre au frittage, garantissant des produits de haute qualité. Ces inserts sont largement utilisés dans tous les secteurs, contribuant à l'efficacité et à la durabilité. À mesure que la technologie progresse, les améliorations des processus de fabrication et des méthodes de recyclage amélioreront encore leur valeur.

FAQ

1. De quoi sont faits les inserts en carbure de tungstène?

Les inserts en carbure de tungstène sont principalement fabriqués à partir de carbure de tungstène et de cobalt. Le carbure de tungstène offre de la dureté, tandis que le cobalt agit comme un liant, améliorant la ténacité et la résistance à l'usure.

2. Combien de temps durent des inserts en carbure de tungstène?

La durée de vie des inserts en carbure de tungstène dépend de facteurs tels que les conditions d'usinage et les matériaux coupés. Généralement, ils durent beaucoup plus longtemps que les outils de coupe traditionnels.

3. Des inserts en carbure de tungstène peuvent-ils être utilisés pour tous les matériaux?

Bien que polyvalent, les inserts en carbure de tungstène sont particulièrement efficaces sur les métaux comme l'acier, la fonte et l'aluminium. Leur efficacité peut varier en fonction des propriétés des matériaux.

4. Quelle est la différence entre les inserts de virage et de fraisage?

Les inserts de virage sont conçus pour la mise en forme et la finition des opérations sur les tours CNC, tandis que les inserts de fraisage sont utilisés pour éliminer les matériaux des surfaces pendant les opérations de fraisage.

5. Les inserts en carbure de tungstène sont-ils rentables?

Oui, bien qu'ils puissent avoir un coût initial plus élevé, leur durabilité et leurs performances entraînent une baisse des coûts globaux en raison de la baisse des temps d'arrêt et des changements d'outils.

Citations:

[1] https://onmytoolings.com/how-are-carbide-inserts-made/

[2] https://www.alamy.com/stock-photo/carbide-insert.html

[3] https://www.zgcccarbide.com/news/exploration-the-benefits-and-applications-of-of-tungsten-carbide-inserts-in-metallurgy-172.html

[4] https://blog.csdn.net/qq_34917728/article/details/125122327

[5] https://www.zgcccarbide.com/news/the-manufacturing-process-of-cectiond-carbide-inserts:-a-comprehensive-guide-39.html

[6] https://www.istockphoto.com/photos/tungsten-carbide

[7] https://www.sourcifychina.com/tungsten-carbide-insert-guide-in-epth/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc10930229/

[9] https://www.hjcarbide.com/new/how-nungsten-carbide-inserts-are-made.html