Inhaltsmenü

● 1. Die Wissenschaft hinter Wolfram -Carbid -Eigenschaften

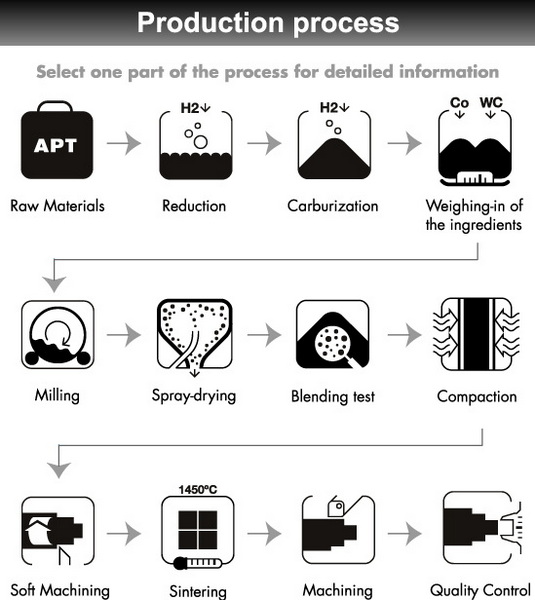

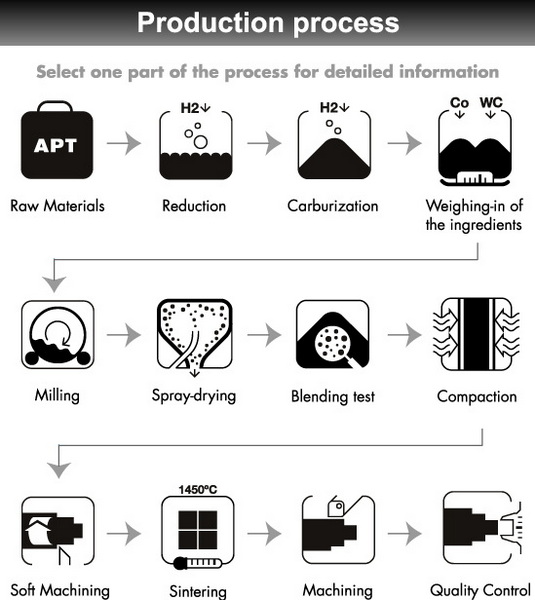

● 2. Produktionsprozess von Wolfram-Carbide: Eine Schritt-für-Schritt-Analyse

>> 2.1 Rohstoffzubereitung

>> 2.2 Vergasung: Erstellen der WC -Phase

>> 2.3 Mahlen und Bindemittel Addition

>> 2.4 Bildung und Sintern

>> 2.5 Nachbearbeitung

● 3. Industrielle Anwendungen bestimmen Prozessparameter

● 4. Qualitätskontrolle: Der Make-or-Break-Faktor

● 5. aufkommende Produktionstechnologien

● Abschluss

● FAQs: Wolfram -Carbidproduktion

>> 1. Warum ist Cobalt der bevorzugte Binder in der WC -Produktion?

>> 2. Wie wirkt sich die Sinteratmosphäre auf die Produktqualität aus?

>> 3. Was verursacht 'Cobalt -Pooling ' während des Sinterns?

>> 4. Kann Recycling WC in der Produktion verwendet werden?

>> 5. Wie verändern additive Fertigungsmethoden WC -Anwendungen?

● Zitate:

Tungsten Carbide (WC) ist ein Eckpfeiler der modernen Industrie und ermöglicht Fortschritte in der Herstellung, Energie, Luft- und Raumfahrt und Verteidigung. Seine außergewöhnliche Härte, Verschleißfestigkeit und thermische Stabilität machen sie für Anwendungen mit hoher Stress unverzichtbar. Diese Eigenschaften sind jedoch nicht den Rohstoffen innewohnt - sie entstehen aus einem akribisch kontrollierten Produktionsprozess. Dieser Artikel untersucht, wie jede Phase von Die Herstellung von Tungsten -Carbide wirkt sich direkt auf die industrielle Leistung aus, unterstützt durch technische Erkenntnisse und Prozessdiagramme.

1. Die Wissenschaft hinter Wolfram -Carbid -Eigenschaften

Wolframcarbid leitet seine unerreichten mechanischen Eigenschaften aus seiner Atomstruktur ab: Wolframatome, die in einem starren Gitter mit Kohlenstoff gebunden sind, die häufig mit Kobaltbindemittel kombiniert werden. Dieser Komposit erreicht:

- Härte (2.200–2.400 HV30), die die meisten Stähle übertreffen

- Schmelzpunkt von 2.870 ° C, ideal für Hochtemperaturumgebungen

- Druckfestigkeit von bis zu 6.000 MPa, entscheidend für das Schneiden von Werkzeugen

- Wolfram -Carbid -Atomstrukturdiagramm

- Atomanordnung von WC-Co-Composite

Korngrenztechnik: Neuere Studien zeigen, dass das Zugabe von 0,5% Chromcarbid (CR3C2) das Kornwachstum während des Sinterns hemmt und Submikronstrukturen aufrechterhält, die die Härte um 12% steigern (Journal of Materials Science, 2024).

2. Produktionsprozess von Wolfram-Carbide: Eine Schritt-für-Schritt-Analyse

2.1 Rohstoffzubereitung

Der Prozess beginnt mit Wolframerz (Scheelit oder Wolframit) und hoher Kohlenstoffquellen:

Wolframextraktion:

- Erz wird zuerst über die Schwerkrafttrennung konzentriert (95% WO3 -Erholung)

- Alkalisches Auslaugen konvertiert Scheelit (CAWO4) in Natrium -Wolfram (Na2WO4)

- APT -Kristallisation: Lösungs -pH -Wert mit 2,5–3,0, um Ammonium -Paratungstate auszurüsten

- Reduktion: APT wird in Wasserstofföfen bei 600–1.000 ° C erhitzt, um Wolfram -Metallpulver zu erzeugen.

- Partikelgrößenverteilung: 2–15 μm, die über die Kontrolle der Wasserstoffdurchflussrate erreicht werden

- CO2 -Addition: Wolframpulver wird mit Carbonschwarz in einem Verhältnis von 94: 6 WC: C gemischt (typisch).

Industrielle Auswirkungen:

- Fall der Bergbauindustrie: Eine Sauerstoffkontamination von 0,3% in W -Pulver reduzierte die Lebensdauer der Bohrer um 41% (Sandvik Mining -Bericht, 2023).

-Militärische Standards (MIL-T-21014) Mandat <0,05% Schwefelgehalt für Panzerungskerne.

2.2 Vergasung: Erstellen der WC -Phase

Die W+C -Mischung wird in Vakuumöfen bei 1.400–2.000 ° C Kohlensäure in Vakuumöfen unterzogen:

W + C → WC (ΔH = -40,5 kJ/mol)

Prozessinnovationen:

- Multi-Zonenöfen halten eine Gleichmäßigkeit von ± 5 ° C (im Vergleich zu herkömmlichem ± 15 ° C).

- Echtzeit-CO-Überwachung erkennt unvollständige Reaktionen

Phasenanalyse:

- Unter -Kohlenhart verlässt spröde W2C -Phasen

- Überkarburisierung erzeugt freie Carbon (Graphit-) Flocken

- Vergasungsofenschema

- Vergasungsaufbau für Industriemaßstäbe

Energieeffizienz: Moderne Rotationsöfen reduzieren den Energieverbrauch durch regenerative Erwärmung um 30% (Carbide Processors Inc., 2024).

2.3 Mahlen und Bindemittel Addition

WC-Pulver ist mit Kobalt (5–25% Gewicht) kugelförmig:

Fortgeschrittenes Mahlen:

- Turbula -Mischer erreichen 99,9% Homogenität in 8 Stunden gegenüber 24 Stunden für herkömmliche Methoden

- Ethanol oder Hexan verhindert Oxidation während des Nassmahlens

Binderalternativen:

- Nickel: In korrosiven Umgebungen (chemische Ventile) verwendet

-Eisenchrom: Für Hochtemperaturanwendungen (Stahlrollmühlen)

.

2.4 Bildung und Sintern

Gepresste 'grün' Teile werden in Vakuum-/Wasserstofföfen bei 1.350–1.500 ° C gesintert:

Formenmethoden:

- kaltes isostatisches Pressen (CIP): 200–400 MPa -Druck für komplexe Geometrien

- Injektionsformung: Für <1 mm Wandstärkekomponenten (Zahnbasis)

Sinterförderung:

- Heißes isostatisches Pressen (Hüfte): 1.400 ° C + 100 MPa Argon eliminiert Restporosität

- Mikrowellengesinterkürzungen die Zykluszeit um 60% (Fraunhofer Institute, 2025)

2.5 Nachbearbeitung

Zu den kritischen Veredelungsschritten gehören:

Schleifen:

- Elektrolytisches In-Prozess-Dressing (Elid) Schleifen erreicht RA 0,01 μm-Oberflächen

- 5-Achsen-CNC-Schleifstoffe Formturbinenblattdichtungen innerhalb einer Toleranz von 2 μm

Beschichtungen:

- Altin: Für Trockenbearbeitung bis zu 1.100 ° C

- Diamond-ähnlicher Kohlenstoff (DLC): Reduziert die Reibung in Lageranwendungen

.

3. Industrielle Anwendungen bestimmen Prozessparameter

- Branchenschlüssel WC Properties Prozessanpassungen

.

- Resistenz der Bergbaufestigkeit grobe Körner (5–10 μm), 10–15% CO

- Luft- und Raumfahrt -Ermüdungswiderstand Hüftsintern (1.400 ° C/100 MPa)

- Semiconductor Precision Isostatic Pressing, <0,1 μm Oberflächenfinish

- Medizinische Biokompatibilität Nickelfreie Bindemittel, Spiegelpolieren

Beispiel für additive Fertigung: Die 3D-gedruckten WC-Turbinendichtungen von GE Aviation standhalten 1.200 ° C-Abgase und reduzieren den Kraftstoffverbrennen um 2,7%.

4. Qualitätskontrolle: Der Make-or-Break-Faktor

Fortgeschrittene Tests gewährleisten die Produktionskonsistenz:

Chemische Analyse:

-LIBS (Laser-induzierte Durchbruchspektroskopie) erkennt Verunreinigungen auf PPM-Ebene auf

- XRF -Mapping überprüft die CO -Verteilung Homogenität

Mechanische Tests:

- Querbruchfestigkeit (TRS): 3.500–4.500 MPa zum Schneiden von Noten

- Weibull -Modul> 15 zeigt eine hohe Zuverlässigkeit an

Digitale Zwillinge: Der Prozesssimulator von Siemens prognostiziert die Sinterschrumpfung innerhalb von 0,3% Genauigkeit unter Verwendung von AI -Modellen, die auf mehr als 50.000 Chargen geschult wurden.

5. aufkommende Produktionstechnologien

Additive Fertigung:

- Bindemittel -Jetting ermöglicht konforme Kühlkanäle beim Stempelstempeln

- DECECTED ENERGY Deposition (DED) repariert WC -Komponenten mit 95% Dichte

Nanokristalline WC:

- Spark Plasma Sintering (SPS) produziert 50 nm Körner

- Graphen-verstärktes WC (0,1 Gew .-%) erhöht die Frakturzähigkeit um 40%

Nachhaltige Produktion:

- Zinkrekykling erholt sich 98% WC aus Schrott

- Plasma-assistierte Vergaserisationskürzungen CO2-Emissionen um 55%

Abschluss

Der Produktionsprozess des Wolfram -Carbide ist nicht nur eine Fertigungssequenz - es ist eine Präzisions -Engineering -Leistung, die die globale Industriefähigkeit bestimmt. Von den Temperaturkurven des Vergasungsofens bis zur Verteilung des Kobaltbinder-Nanometers im Bereich Kobaltbinder wirkt sich jeder Parameter direkt auf die Komponentenleistung in missionskritischen Anwendungen aus. Da die Branchen eine höhere Effizienz und Haltbarkeit erfordern, werden die Fortschritte bei der WC -Fertigung weiterhin neue Grenzen in der Materialwissenschaft freischalten.

FAQs: Wolfram -Carbidproduktion

1. Warum ist Cobalt der bevorzugte Binder in der WC -Produktion?

Cobalt gleicht die Benetzbarkeit, Duktilität und Korrosionsbeständigkeit optimal aus. Nickel- und Eisenalternativen reduzieren die Lebensdauer um 30–50%.

2. Wie wirkt sich die Sinteratmosphäre auf die Produktqualität aus?

Wasserstoffatmosphären verhindern Oxidation, erfordern jedoch eine strenge Taupunktkontrolle (-50 ° C). Argon wird für Hoch-Co-Legierungen verwendet, um Wasserstoffverspräche zu vermeiden.

3. Was verursacht 'Cobalt -Pooling ' während des Sinterns?

Unebenes Pulvermischung oder schnelle Erwärmung (> 10 ° C/min) führt zu einer lokalisierten CO -Akkumulation, wodurch die Härte um 15–20%verringert wird.

4. Kann Recycling WC in der Produktion verwendet werden?

Ja, bis zu 30% recyceltes Pulver hält Eigenschaften. Der Zinkprozess erholt WC aus Schrott mit 99% Reinheit.

5. Wie verändern additive Fertigungsmethoden WC -Anwendungen?

3D-gedrucktes WC ermöglicht komplexe Geometrien wie Gitterstrukturen für leichte Rüstung, die mit traditioneller Pressung unmöglich sind.

Zitate:

[1] https://www.linde-amt.com/resource-library/articles/tungsten-carbide-powder

[2] https://www.youtube.com/watch?v=zjkvi0cmtx0

[3] https://www.kovametalli-in.com/manufacturing.html

[4] https://www.alamy.com/stock-photo/tungsten-carbide.html

[5] https://www.mmc-carbide.com/sea/technical_information/tec_guide/tec_guide_carbide

[6] https://www.carbide-part.com/blog/comprehsive-analysis-of-atvantages-of-tungsten-carbide-anapplications/

[7] https://www.carbide-products.com/blog/tungsten-carbide-production-process/

[8] https://ceramics.org/ceramic-tech-today/tungsten-carbide-made-easy-guvernment-industry-academia-investigate-additivy-Manufacturing-cemented-calbide-Parts/

[9] https://www.linkedin.com/pulse/tungstencarbide-production-process-tungsten-carbide-shijin-ei

[10] https://www.samaterials.com/content/application-of-tungsten-in-modern-indualtry.html

[11] https://www.linde-amt.com/resource-library/articles/tungsten-carbide

[12] https://www.istockphoto.com/photos/tungsten-carbide

[13] https://www.youtube.com/watch?v=l7nxs4ajrws

[14] https://www.gettyimages.hk/%E5%9c%96%E7%89%87/tungsten-carbide?page=3

[15] https://www.simon.group/fileadmin/user_upload/kat-betek_hartmetall_8.22.4web.pdf

[16] https://www.agescantungsten.com/blogs/news/why-tungsten-is-the-preferred-material-for-critical-canadian-industries

[17] https://www.rodller.com/investing-in-tungsten-production-oppportunities-and-challegeles/

[18] https://www.malercarbide.com/all-about-tungsten-carbide-burrs-manufacturing-applications-more/

[19] https://repository.up.ac.za/bitstream/handle/2263/24896/03Chapter3.pdf?sequence=4

[20] https://patents.google.com/patent/us4008090a/en

Handle/2263/24896/03Chapter3.pdf? Sequence = 4

[20] https://patents.google.com/patent/us4008090a/en