氮化矽碳化矽碳化物材料是如何製造的?

視圖: 222 作者:Hazel發佈時間:2025-06-13起源: 地點

查詢

內容菜單

● 介紹

● 原材料和準備

● 形成方法

● 乾燥和粘合劑去除

● 硝化和反應鍵

● 微觀結構和相組成

● 氮化矽碳化矽產品的性能

● 氮化矽碳化矽產品的應用

● 比其他陶瓷的優點

● 質量控制和測試

● 創新和未來趨勢

● 製造業的環境考慮

● 生產挑戰

● 定制和設計靈活性

● 未來的研究方向

● 結論

● 常問問題

>> 1。氮化矽碳化矽產品中使用的主要原材料是什麼?

>> 2。硝化過程如何在製造氮化矽碳化矽碳化矽產品中起作用?

>> 3。氮化矽碳化矽產品的關鍵特性是什麼?

>> 4。氮化矽碳化矽產品的主要應用是什麼?

>> 5。氮化矽碳化矽產品與其他碳化矽陶瓷相比如何?

氮化矽碳化矽(SNBSC)產品是當今最先進和通用的工程材料之一,在工業,軍事,冶金,油鑽,採礦和建築應用中廣泛使用。這些材料因其出色的強度,耐熱性,耐腐蝕性和在惡劣的環境中的壽命而聞名。本文探討了氮化矽的製造過程,屬性和應用 碳化物碳化物產品。 詳細的

介紹

氮化矽碳化矽碳化物材料是複合陶瓷,其中碳化矽(SIC)顆粒通過氮化矽(Si₃n₄)的基質將其粘合在一起。這種獨特的組合賦予了出色的機械和熱特性,使SNBSC產品在苛刻的領域必不可少。他們的製造過程是材料科學和工程的複雜融合,量身定制,可實現高性能和可靠性。

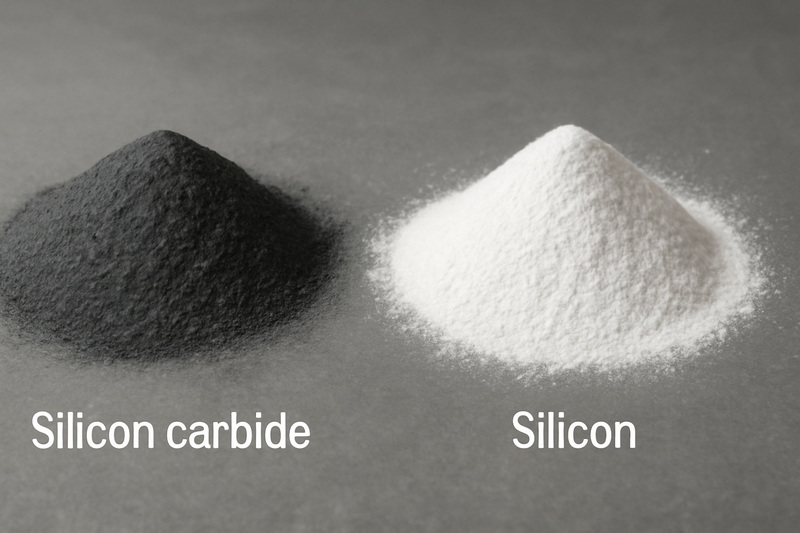

原材料和準備

氮化矽碳化矽碳化物產品的生產始於選擇高純度原材料。主要成分是碳化矽粉末和矽金屬粉。碳化矽粉末通常範圍從幾百微米到一毫米以上,具體取決於所需的產品特性。選擇矽金屬粉的反應性和細粒徑,從而促進有效的硝基化。

粉末經常將其仔細地混合在一起,通常與有機粘合劑添加以提高塑形過程中的綠色強度。粘合劑含量通常保持低(2-4 wt%),以最大程度地減少孔隙率並確保最終密度。

形成方法

氮化矽結合的碳化矽產品可以使用幾種技術來形成,每種技術都適合不同的幾何形狀和生產量:

1。單軸緊迫:

這種方法涉及在高壓下壓實粉末混合物。它對於簡單形狀的大規模生產和導致高密度綠色體的效率高度有效。

2。滑板鑄件:

將粉末混合物懸浮在水中以形成漿液,然後將其倒入多孔的石膏模具中。水被模具吸收,留下堅固的綠色體。滑動鑄件是複雜形狀和大型組件的理想選擇。

3。擠壓:

混合物被迫通過模具產生長而均勻的形狀,例如管或桿。該方法適合連續生產特定曲線。

4。等靜止按:

從各個方向的均勻壓力下,將粉末壓實在柔性模具中,從而產生高度均勻和密集的綠色體。

乾燥和粘合劑去除

塑形後,將綠色體乾燥以去除水分。此步驟對於防止破裂並確保尺寸穩定性至關重要。然後將乾燥的綠色體進行粘合劑倦怠過程,通常在500°C和800°C之間的溫度下進行。在此階段,有機粘合劑被分解和去除,並將任何殘留碳最小化,以避免在隨後的硝化過程中腫脹和污染。

必須注意防止過量氧化矽粉,這可以在表面形成二氧化矽層並影響硝化過程。仔細控制倦怠過程中的大氣和溫度曲線,以優化粘合劑去除並最大程度地減少矽氧化。

硝化和反應鍵

SNBSC製造過程的核心是硝化步驟。將綠色的體放在爐子中,並在富含氮氣的氣氛中加熱,通常在1400°C和1500°C之間。在這些溫度下,矽金屬與氮反應形成氮化矽(Si₃n₄),後者充當碳化矽顆粒的粘結階段。

反應進行如下:

3Si+2n 2→Si 3n4

所得的氮化矽形成一個將碳化矽顆粒結合在一起的網絡,從而產生了強大而密集的複合材料。該過程效率很高,幾乎沒有變化,因此可以產生近網狀的生產。

微觀結構和相組成

氮化矽碳化矽碳化物產物的微觀結構由嵌入氮化矽細胞基質中的粗矽碳化物晶粒組成。硝酸矽相通常是α-和β-Si₃n₄的混合物,在硝化過程中在不同條件下形成:

-α-Si₃n₄:

在較低溫度下形成,並通過氧雜質穩定。

-β-si₃n₄:

在較高的溫度和液體矽或鐵 - 矽質合金的情況下受到青睞。

可以通過控制硝化溫度,大氣和起始材料組成來調整這些階段的比率,從而允許對材料特性進行微調。

氮化矽碳化矽產品的性能

氮化矽碳化矽碳化物產品具有獨特的特性組合,使其非常適合苛刻的應用:

1。高強度:

在房間和溫度升高的情況下,機械強度出色。

2。耐熱衝擊力:

對快速溫度變化的傑出阻力,使其適合經常進行熱循環的應用。

3。腐蝕和侵蝕性:

即使在侵略性環境中,也對化學攻擊和機械磨損具有高度抵抗力。

4。導熱率:

良好的熱導率,可以有效地傳熱和耗散。

5。抗氧化性:

在氧化氣氛中穩定,最高為1600°C。

6。低熱膨脹:

隨著溫度的最小尺寸變化,降低了破裂和失敗的風險。

氮化矽碳化矽產品的應用

氮化矽結合的碳化矽產品用於廣泛的工業和技術應用,包括:

1。冶金:

用於鋼材製造,鋁冶煉和非有產金屬生產的熔爐,坩堝和梯子的襯裡。

2石油和天然氣:

暴露於高溫和腐蝕性環境的鑽井工具和設備的組件。

3。採礦:

耐磨性零件,用於礦產加工和處理。

4。建築:

高溫工業設備的耐火磚和襯裡。

5。軍事:

用於國防應用的裝甲組件和結構材料。

6。半導體和電子設備:

用於半導體製造的窯爐,固定器和載體。

比其他陶瓷的優點

與其他先進的陶瓷(例如熱壓或燒結的碳化矽)相比,氮化矽碳化矽碳化矽產品具有多種優勢:

1。成本效益:

反應鍵合過程的能源密集型較少,並且允許近網形生產,從而降低了加工成本。

2。易於處理:

使用常規陶瓷形成技術形成複雜形狀的能力。

3。維穩定性:

處理過程中最小的收縮,確保精確的最終維度。

質量控制和測試

在整個製造過程中,質量控制至關重要。監視的關鍵參數包括:

1。化學成分:

確保SIC和SI₃n₄的正確比率。

2。密度和孔隙率:

高密度和低孔隙率對於機械強度和熱性能至關重要。

3。機械性能:

測試彎曲強度,抗壓強度和熱休克阻力。

創新和未來趨勢

正在進行的研究重點是優化微觀結構,提高熱衝擊阻力並降低生產成本。正在探索添加劑製造和先進的成型技術,以創建用於下一代應用的複雜,輕巧且高性能的氮化矽碳化矽碳化矽產品。

製造業的環境考慮

氮化矽碳化矽碳化物產品的生產也考慮了環境因素。製造商在硝化和粘合劑去除過程中努力最大程度地減少排放和廢物。高級過濾系統和受控氣氛有助於減少有害氣體的釋放。原材料和廢品產品的回收越來越普遍,有助於可持續製造實踐。

生產挑戰

儘管有優勢,但生產氮化矽碳化物碳化物產品仍帶來挑戰。整個大型或複雜形狀都統一控制硝化反應需要精確的溫度和大氣管理。任何偏差都會導致鍵合或缺陷。此外,去除粘合劑而不會引起裂紋或失真需要仔細的過程控制。

定制和設計靈活性

氮化矽碳化矽產品的主要好處之一是它們的設計靈活性。製造商可以定制組成,微觀結構和形狀,以滿足特定的應用要求。該自定義擴展到導熱率,機械強度和耐腐蝕性,從而為各種工業需求提供了優化的性能。

未來的研究方向

研究繼續探索新穎的添加劑和加工技術,以增強SNBSC材料的特性。正在研究納米結構的增強劑,改善的燒結輔助工具和雜交方法。這些創新旨在推動力量,韌性和熱穩定性的限制,為高性能應用打開新的可能性。

預計製造技術和材料科學方面的進一步進步將推動氮化矽結合碳化矽產品的發展,從而使其與未來的工業應用更具組成性。

結論

氮化矽粘合碳化矽產品代表了現代工程陶瓷的頂峰,將傑出的機械,熱和化學性質與成本效益的製造相結合。它們的多功能性和可靠性使它們在從冶金和石油鑽探到建築和防禦的行業中必不可少。隨著技術的進步,氮化矽碳化矽產品的應用和性能將繼續擴展,推動多個部門的創新和效率。

常問問題

1。氮化矽碳化矽產品中使用的主要原材料是什麼?

主要原材料是碳化矽粉末和矽金屬粉。將它們與少量的有機粘合劑混合在一起,以促進硝化過程之前的塑形。

2。硝化過程如何在製造氮化矽碳化矽碳化矽產品中起作用?

在亞硝基化期間,在1400–1500°C的富含氮氣中加熱形狀的綠體。矽金屬與氮反應形成氮化矽,將矽碳化矽顆粒粘合在一起,從而產生了濃密而密集的複合材料。

3。氮化矽碳化矽產品的關鍵特性是什麼?

關鍵特性包括高機械強度,出色的熱衝擊性,腐蝕和耐腐蝕性,良好的導熱性,氧化耐藥性和低熱膨脹。

4。氮化矽碳化矽產品的主要應用是什麼?

這些產品被廣泛用於冶金(爐襯裡,坩堝),石油和天然氣(鑽井工具),採礦(耐磨損零件),建築(耐火磚),軍事(裝甲)和半導體製造(窯爐)。

5。氮化矽碳化矽產品與其他碳化矽陶瓷相比如何?

氮化矽結合的碳化矽碳化物產物比熱壓榨或燒結的碳化矽更具成本效益,更易於加工,具有最小的收縮和形成複雜形狀的能力。它們提供略低的密度和機械性能,但在需要熱衝擊性和尺寸穩定性的應用中表現出色。