مواد کا مینو

● استعمال شدہ مواد

● مینوفیکچرنگ کا عمل

● عکاسی کے ساتھ تفصیلی اقدامات

>> مرحلہ 1: پاؤڈر کی تیاری اور اختلاط

>> مرحلہ 2: ملنگ

>> مرحلہ 3: کمپریشن

>> مرحلہ 4: sintering

>> مرحلہ 5: پیسنا اور تشکیل دینا

>> مرحلہ 6: کولینٹ ہول ڈرلنگ (اگر قابل اطلاق ہو)

>> مرحلہ 7: کوٹنگ (اختیاری)

>> مرحلہ 8: حتمی معائنہ اور جانچ

● کوالٹی کنٹرول

● جدید تکنیک

● ٹنگسٹن کاربائڈ ڈرل بٹس کے فوائد

● نتیجہ

● سوالات

>> 1. ٹنگسٹن کاربائڈ کیا ہے؟

>> 2. ٹنگسٹن کاربائڈ ڈرل بٹس میں کوبالٹ کو بائنڈر کے طور پر کیوں استعمال کیا جاتا ہے؟

>> 3. ڈرل بٹس میں کولینٹ سوراخوں کے استعمال کے کیا فوائد ہیں؟

>> 4. ٹنگسٹن کاربائڈ ڈرل بٹس پر عام طور پر کس قسم کی ملعمع کاری کا استعمال کیا جاتا ہے؟

>> 5. ٹنگسٹن کاربائڈ ڈرل بٹس کو اپنی عمر کو طول دینے کے لئے کس طرح برقرار رکھنا چاہئے؟

● حوالہ�جات:

ٹنگسٹن کاربائڈ ڈرل بٹس مختلف صنعتوں میں ضروری ٹولز ہیں ، جو ان کی سختی ، پہننے کے خلاف مزاحمت ، اور سخت مواد [1] کے ذریعے ڈرل کرنے کی صلاحیت کے لئے جانا جاتا ہے۔ ان ڈرل بٹس کو کس طرح بنایا گیا ہے اس میں یہ سمجھنا شامل ہے کہ مواد ، مینوفیکچرنگ کے عمل اور کوالٹی کنٹرول کے اقدامات [1] پر تفصیلی نظر شامل ہے۔

استعمال شدہ مواد

ٹنگسٹن کاربائڈ ڈرل بٹس میں بنیادی مواد ، یقینا Tungst ٹنگسٹن کاربائڈ ہے۔ ٹنگسٹن کاربائڈ ٹنگسٹن اور کاربن کا ایک مرکب ہے ، جو اپنی غیر معمولی سختی اور پہننے کے خلاف مزاحمت کے لئے جانا جاتا ہے۔ یہ عام طور پر پاؤڈر کی شکل میں استعمال ہوتا ہے اور بائنڈر کے ساتھ ملایا جاتا ہے ، عام طور پر کوبالٹ [1]۔ کوبالٹ ٹنگسٹن کاربائڈ ذرات کو ایک ساتھ رکھنے کے لئے میٹرکس کا کام کرتا ہے [1]۔

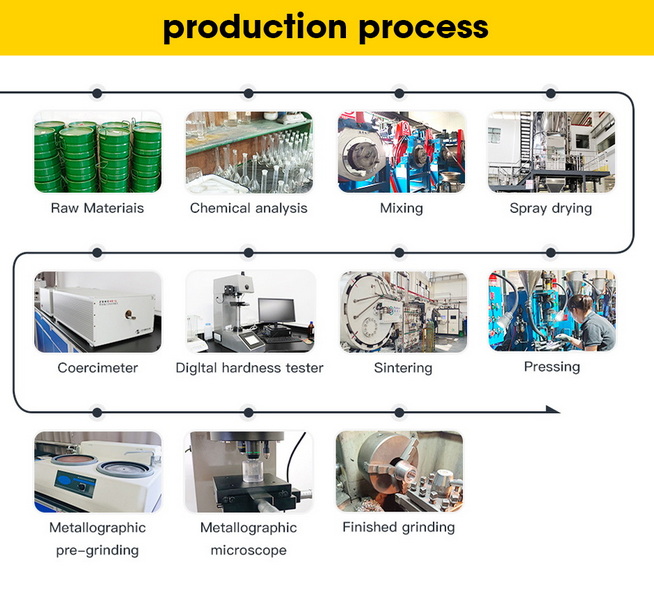

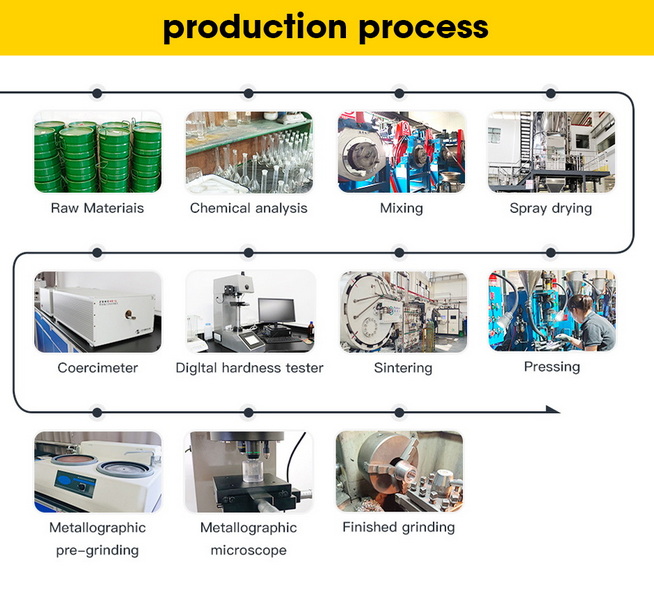

مینوفیکچرنگ کا عمل

ٹنگسٹن کاربائڈ ڈرل بٹس کی تیاری میں کئی اہم اقدامات شامل ہیں:

1. پاؤڈر کی تیاری:

ٹنگسٹن کاربائڈ پاؤڈر کوبالٹ پاؤڈر کے ساتھ عین مطابق تناسب میں ملا ہوا ہے۔ کوبالٹ سے ٹنگسٹن کاربائڈ کا تناسب حتمی مصنوع [1] کی مطلوبہ خصوصیات کے لحاظ سے مختلف ہوسکتا ہے۔

2. ملنگ:

اس کے بعد پاؤڈر کا مرکب ایک یکساں مرکب کو یقینی بنانے کے لئے ملا جاتا ہے۔ ملنگ کسی بھی اجتماعی کو توڑنے اور ٹنگسٹن کاربائڈ پاؤڈر [1] میں یکساں طور پر کوبالٹ بائنڈر تقسیم کرنے میں مدد کرتا ہے۔

3. کمپیکشن:

مخلوط پاؤڈر ہائی پریشر کا استعمال کرتے ہوئے ڈرل بٹ کی مطلوبہ شکل میں کمپیکٹ کیا جاتا ہے۔ یہ مختلف طریقوں کے ذریعے حاصل کیا جاسکتا ہے ، بشمول غیر متناسب پریسنگ ، آئسوسٹٹک پریسنگ ، یا اخراج [1]۔

4. sintering:

اس کے بعد کمپیکٹڈ حصے کو کنٹرول شدہ ماحول کی بھٹی میں گھس لیا جاتا ہے۔ sintering میں حصے کو اعلی درجہ حرارت تک گرم کرنا شامل ہے ، عام طور پر 1300 اور 1600 ڈگری سینٹی گریڈ کے درمیان ، جس کی وجہ سے کوبالٹ بائنڈر پگھلنے اور کوآرڈیس ہوجاتا ہے ، ٹنگسٹن کاربائڈ کے ذرات کو ایک ساتھ جوڑتا ہے [3] [5]۔

5. پیسنا اور تشکیل دینا:

sintering کے بعد ، ڈرل بٹ خالی مشکل ہے لیکن ابھی تک اس کی آخری جہتوں یا شکل تک نہیں ہے۔ پیسنے کا استعمال مطلوبہ صحت سے متعلق اور سطح کو ختم کرنے کے لئے کیا جاتا ہے۔ ہیرا پیسنے والے پہیے عام طور پر ٹنگسٹن کاربائڈ [1] [7] کی سختی کی وجہ سے استعمال ہوتے ہیں۔

6. کولینٹ ہول ڈرلنگ (اگر قابل اطلاق ہو):

کولینٹ سوراخوں والے ڈرل بٹس کے ل specialized ، خصوصی سامان کا استعمال کرتے ہوئے تھوڑا سا کے وسط میں ایک چھوٹا سا سوراخ کھینچا جاتا ہے۔ یہ سوراخ کولینٹ کو براہ راست کاٹنے والے کنارے تک پہنچانے کی اجازت دیتا ہے ، گرمی کو کم کرتا ہے اور سوراخ کرنے والی کارکردگی کو بہتر بناتا ہے [1]۔

7. کوٹنگ (اختیاری):

ڈرل بٹ کی کارکردگی اور عمر کو مزید بڑھانے کے لئے ، کوٹنگ کا اطلاق کیا جاسکتا ہے۔ عام کوٹنگز میں ٹائٹینیم نائٹریڈ (ٹن) ، ٹائٹینیم کاربونیٹرائڈ (ٹی آئی سی این) ، اور ہیرے کی طرح کاربن (ڈی ایل سی) [1] شامل ہیں۔ یہ ملعمع کاری لباس کے خلاف مزاحمت کو بہتر بناتی ہے ، رگڑ کو کم کرتی ہے ، اور کاٹنے والے کنارے پر مادی تعمیر کو روکتی ہے [1]۔

8. حتمی معائنہ:

تیار شدہ ڈرل بٹ کا معائنہ جہتی درستگی ، سطح ختم ، اور کسی بھی نقائص کے لئے کیا جاتا ہے۔ اس سے یہ یقینی بنتا ہے کہ ڈرل بٹ مطلوبہ وضاحتیں اور معیار کے معیار پر پورا اترتا ہے [1]۔

عکاسی کے ساتھ تفصیلی اقدامات

مرحلہ 1: پاؤڈر کی تیاری اور اختلاط

ٹنگسٹن کاربائڈ ڈرل بٹس تیار کرنے کا پہلا قدم خام مال کی محتاط تیاری اور اختلاط ہے۔ ٹنگسٹن کاربائڈ پاؤڈر ، جو انتہائی سختی کے لئے جانا جاتا ہے ، کوبالٹ پاؤڈر کے ساتھ ملایا گیا ہے ، جو بائنڈر کے طور پر کام کرتا ہے [1]۔ ان مادوں کا عین مطابق تناسب بہت ضروری ہے ، کیونکہ یہ براہ راست حتمی سختی ، سختی اور ڈرل بٹ کی مزاحمت پہننے پر اثر انداز ہوتا ہے [1]۔

مرحلہ 2: ملنگ

مخلوط پاؤڈر یکسانیت کو یقینی بنانے کے لئے گھسائی کرنے سے گزرتا ہے۔ اس عمل میں پاؤڈر کو بال مل یا دیگر گھسائی کرنے والے سامان میں پیسنا شامل ہے تاکہ وہ اجلومیریٹس کو توڑ سکے اور ٹنگسٹن کاربائڈ [1] میں کوبالٹ کی یہاں تک کہ تقسیم کو یقینی بنائے۔ مطلوبہ مکینیکل خصوصیات [1] کو مستقل طور پر گھسنے اور حاصل کرنے کے لئے پاؤڈر مرکب میں یکسانیت ضروری ہے۔

مرحلہ 3: کمپریشن

یکساں پاؤڈر مرکب کو پھر ایک ڈرل بٹ کی شکل میں کمپیکٹ کیا جاتا ہے۔ کمپریشن عام طور پر ہائی پریشر دبانے کی تکنیکوں جیسے غیر متناسب دبانے یا آئسوسٹٹک دبانے [1] کا استعمال کرتے ہوئے کیا جاتا ہے۔ غیر متزلزل دبانے میں ایک سمت میں دباؤ کا اطلاق شامل ہوتا ہے ، جبکہ آئسوسٹٹک دبانے سے ہر سمت سے یکساں دباؤ کا اطلاق ہوتا ہے ، جس کے نتیجے میں زیادہ مستقل کثافت ہوتی ہے [1]۔

مرحلہ 4: sintering

مینوفیکچرنگ کے عمل میں sintering ایک اہم اقدام ہے۔ کمپیکٹڈ ڈرل بٹ خالی ایک کنٹرول ماحول کی بھٹی میں رکھا جاتا ہے اور اسے اعلی درجہ حرارت پر گرم کیا جاتا ہے ، عام طور پر 1300 ° C اور 1600 ° C [3] [5] کے درمیان۔ اس درجہ حرارت پر ، کوبالٹ بائنڈر پگھل جاتا ہے اور ٹنگسٹن کاربائڈ ذرات کے مابین بہتا ہے ، اور ان کو ایک ساتھ جوڑتا ہے [3] [5]۔ کنٹرول شدہ ماحول آکسیکرن اور دیگر ناپسندیدہ رد عمل کو روکتا ہے ، اس بات کو یقینی بنانا کہ حتمی مصنوع کی مطلوبہ خصوصیات ہیں [3] [5]۔

مرحلہ 5: پیسنا اور تشکیل دینا

sintering کے بعد ، ڈرل بٹ انتہائی مشکل ہے لیکن اس کے لئے عین مطابق شکل دینے اور ختم کرنے کی ضرورت ہے۔ پیسنے کا کام ڈائمنڈ پیسنے والے پہیے کا استعمال کرتے ہوئے کیا جاتا ہے ، جو سخت ٹنگسٹن کاربائڈ میٹریل [1] [7] کو مشینی کرنے کی صلاحیت رکھتے ہیں۔ سی این سی (کمپیوٹر عددی کنٹرول) پیسنے والی مشینیں اعلی کارکردگی والی ڈرل بٹس [1] [7] کے لئے درکار سخت رواداری اور پیچیدہ جیومیٹریوں کو حاصل کرنے کے لئے استعمال کی جاتی ہیں۔

مرحلہ 6: کولینٹ ہول ڈرلنگ (اگر قابل اطلاق ہو)

کولینٹ چینلز کے ساتھ تیار کردہ ڈرل بٹس کے لئے ، تھوڑا سا کے وسط میں ایک چھوٹا سا سوراخ ڈرل کیا جاتا ہے [1]۔ صحت سے متعلق برقرار رکھنے اور ڈرل بٹ کو پہنچنے والے نقصان کو روکنے کے لئے اس کے لئے خصوصی سوراخ کرنے والے سازوسامان اور تکنیک کی ضرورت ہے [1]۔ کولینٹ ہول کاٹنے والے سیال کو براہ راست کاٹنے والے کنارے تک پہنچانے کی اجازت دیتا ہے ، گرمی کو کم کرتا ہے اور چپ انخلا کو بہتر بناتا ہے [1]۔

مرحلہ 7: کوٹنگ (اختیاری)

لباس کے خلاف مزاحمت کو بڑھانے اور رگڑ کو کم کرنے کے لئے ، ٹنگسٹن کاربائڈ ڈرل بٹس کو اکثر ٹائٹینیم نائٹریڈ (ٹن) یا ٹائٹینیم کاربونیٹرائڈ (ٹی آئی سی این) جیسے مواد کے ساتھ لیپت کیا جاتا ہے [1]۔ یہ ملعمع کاری جسمانی بخار جمع (پی وی ڈی) یا کیمیائی بخارات جمع (سی وی ڈی) کے عمل کا استعمال کرتے ہوئے لگائی جاتی ہے ، جو ڈرل بٹ کی سطح پر ایک پتلی ، سخت پرت پیدا کرتی ہے [1]۔

مرحلہ 8: حتمی معائنہ اور جانچ

حتمی مرحلہ ایک مکمل معائنہ ہے اس بات کا یقین کرنے کے لئے کہ ڈرل بٹ تمام مطلوبہ وضاحتوں کو پورا کرتا ہے۔ اس میں جہتی چیک ، سطح کی تکمیل کا تجزیہ ، اور سختی اور پہننے کے خلاف مزاحمت [1] کی جانچ شامل ہے۔ ڈرل بٹس جو گزرنے کے معائنے کے بعد پیک کیے جاتے ہیں اور صارفین کو بھیجے جاتے ہیں [1]۔

کوالٹی کنٹرول

ٹنگسٹن کاربائڈ ڈرل بٹس کی تیاری میں کوالٹی کنٹرول اہم ہے۔ اس کا آغاز اعلی معیار کے خام مال کے انتخاب سے ہوتا ہے اور پیداوار کے عمل کے ہر مرحلے میں جاری رہتا ہے [1]۔ باقاعدگی سے معائنہ ، جانچ ، اور عمل کی نگرانی کی جاتی ہے تاکہ یہ یقینی بنایا جاسکے کہ ڈرل بٹس مطلوبہ معیارات پر پورا اترتے ہیں [1]۔

جدید تکنیک

پرتوں والی مینوفیکچرنگ: کچھ اعلی درجے کے طریقوں میں ، پرتوں والی مینوفیکچرنگ اسٹیل پاؤڈر کور بنانے کے لئے استعمال کی جاتی ہے ، جس کے بعد اسے ٹنگسٹن کاربائڈ [3] [5] کے ساتھ ملایا جاتا ہے۔ اس سے سخت اسٹیل کور اور لباس مزاحم ٹنگسٹن کاربائڈ بیرونی [3] [5] کے ساتھ ڈرل بٹس بنانے کی اجازت ملتی ہے۔

کٹاؤ سے بچنے والے مواد: ڈرل بٹس کی لمبی عمر کو بہتر بنانے کے لئے ، ٹنگسٹن کاربائڈ (ڈبلیو سی) جیسے کٹاؤ سے بچنے والے مواد کو پہننے کا شکار علاقوں میں استعمال کیا جاتا ہے [3] [5]۔ یہ مواد اکثر ڈرل بٹ کو رگڑ اور کٹاؤ سے بچانے کے لئے کوٹنگز یا داخل کے طور پر لگائے جاتے ہیں [3] [5]۔

ٹنگسٹن کاربائڈ ڈرل بٹس کے فوائد

- اعلی سختی: ٹنگسٹن کاربائڈ غیر معمولی مشکل ہے ، جس سے ڈرل بٹس کو سخت مواد کے ذریعے کاٹنے کی اجازت ملتی ہے [1]۔

- مزاحمت پہنیں: یہ ڈرل بٹس اعلی درجہ حرارت اور کھرچنے والے حالات [1] کا مقابلہ کرسکتے ہیں۔

- صحت سے متعلق: مینوفیکچرنگ کا عمل عین مطابق تشکیل اور جہتی درستگی [1] کی اجازت دیتا ہے۔

- لمبی عمر: مناسب نگہداشت اور دیکھ بھال کے ساتھ ، ٹنگسٹن کاربائڈ ڈرل بٹس طویل عرصے تک چل سکتے ہیں [1]۔

نتیجہ

ٹنگسٹن کاربائڈ ڈرل بٹس کی تیاری ایک پیچیدہ عمل ہے جس میں مواد ، عمل اور معیار [1] پر محتاط کنٹرول کی ضرورت ہوتی ہے۔ پاؤڈر کی تیاری سے لے کر حتمی معائنہ تک ، ہر قدم ڈرل بٹ کی کارکردگی اور عمر کے تعین میں اہم کردار ادا کرتا ہے [1]۔ اس عمل کی پیچیدگیوں کو سمجھنے سے ، مینوفیکچررز اعلی معیار کے ڈرل بٹس تیار کرسکتے ہیں جو مختلف صنعتوں کے تقاضوں کو پورا کرتے ہیں [1]۔

سوالات

1. ٹنگسٹن کاربائڈ کیا ہے؟

ٹنگسٹن کاربائڈ ایک کیمیائی مرکب ہے جس میں ٹنگسٹن اور کاربن ایٹم کے برابر حصے ہوتے ہیں۔ یہ غیر معمولی مشکل اور لباس مزاحم ہے ، جس سے یہ ٹولز [1] کاٹنے کے لئے مثالی ہے۔

2. ٹنگسٹن کاربائڈ ڈرل بٹس میں کوبالٹ کو بائنڈر کے طور پر کیوں استعمال کیا جاتا ہے؟

کوبالٹ ٹنگسٹن کاربائڈ کے ذرات کو ایک ساتھ رکھتے ہوئے ، بائنڈر کا کام کرتا ہے۔ یہ ڈرل بٹ کو سختی اور طاقت فراہم کرتا ہے ، جس سے اسے تناؤ کے تحت ٹوٹنے سے روکتا ہے [1]۔

3. ڈرل بٹس میں کولینٹ سوراخوں کے استعمال کے کیا فوائد ہیں؟

کولینٹ سوراخ کاٹنے والے سیال کو براہ راست کاٹنے والے کنارے تک پہنچانے ، گرمی کو کم کرنے ، کاٹنے کی کارروائی کو چکنا کرنے اور چپ انخلا کو بہتر بنانے کی اجازت دیتے ہیں۔ اس کے نتیجے میں تیز تر سوراخ کرنے والی ، طویل آلے کی زندگی ، اور سطح کی بہتر تکمیل ہوتی ہے [1]۔

4. ٹنگسٹن کاربائڈ ڈرل بٹس پر عام طور پر کس قسم کی ملعمع کاری کا استعمال کیا جاتا ہے؟

عام کوٹنگز میں ٹائٹینیم نائٹریڈ (ٹن) ، ٹائٹینیم کاربونیٹرائڈ (ٹی آئی سی این) ، اور ہیرے کی طرح کاربن (ڈی ایل سی) شامل ہیں۔ یہ ملعمع کاری لباس کے خلاف مزاحمت کو بہتر بناتی ہے ، رگڑ کو کم کرتی ہے ، اور کاٹنے والے کنارے پر مادی تعمیر کو روکتی ہے [1]۔

5. ٹنگسٹن کاربائڈ ڈرل بٹس کو اپنی عمر کو طول دینے کے لئے کس طرح برقرار رکھنا چاہئے؟

ٹنگسٹن کاربائڈ ڈرل بٹس کی عمر کو طول دینے کے ل it ، یہ ضروری ہے کہ صحیح کاٹنے کی رفتار اور فیڈ استعمال کریں ، کولینٹ کو مناسب طریقے سے لگائیں ، اور پہننے یا نقصان کے لئے ڈرل بٹ کا باقاعدگی سے معائنہ کریں۔ جب ضروری ہو تو ڈرل بٹ کو تیز کرنا بھی اپنی زندگی کو بڑھا سکتا ہے [1]۔

حوالہ�جات:

[1] https://applecarbidetools.com/advanced-design-and-manuffacturing- of-tungsten-carbide-drills-with-coolant-holes/

[2] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[3] https://patents.google.com/patent/ep0930949b1/en

[4] https://www.163.com/dy/article/edigquv605370k28.html

[5] https://patentimages.storage.googleapis.com/cd/e7/5c/76dc0db1115344/EP0930949B1.pdf

[6] https://blog.csdn.net/qq_34917728/article/details/125122327

[7] https://www.youtube.com/watch؟v=U8JLIDPIJFK

[8] https://www.csulb.edu/sites/default/files/document/2019_mini_manuscript.pdf