Меню вмісту

● Розуміння карбіду вольфраму

● Що таке міцність на розрив?

● Сила на розрив карбіду вольфраму

● Чому міцність на розрив важлива для карбіду вольфраму?

● Фактори, що впливають на міцність на розрив вольфраму карбіду

>> 1. Композиція та вміст сполучного

>> 2. Розмір зерна та мікроструктура

>> 3. Процес спікання

>> 4. Теплова обробка

>> 5. Поверхневі обробки та покриття

● Як вимірюється міцність на розрив?

● Порівняння міцності на розрив вольфраму карбіду

● Практичні наслідки в промисловості

● Підвищення міцності на розрив у карбіді вольфраму

● Нещодавні досягнення в технології карбіду вольфраму

● Програми, що виграють від посиленої міцності на розрив

● Екологічні та економічні міркування

● Висновок

● Поширені запитання: міцність на розрив карбіду вольфраму

>> 1. Який типовий діапазон міцності на розрив для карбіду вольфраму?

>> 2. Чому міцність на розрив вольфраму нижча, ніж його міцність на стиск?

>> 3. Як метал сполучного (як кобальт) впливає на міцність на розрив?

>> 4. Чи можна використовувати карбід вольфраму в додатках, що включають високі навантаження на розтяг?

>> 5. Як виробники можуть покращити міцність на розрив компонентів карбіду вольфраму?

Карбід Tungsten відомо своєю винятковою твердістю та довговічністю, що робить його основним у вимогливих промислових додатках. Однак, хоча його стійкість до зносу та деформації є легендарною, його міцність на розрив є більш нюансованою властивістю, яка часто дивує інженерів та дизайнерів. У цій статті досліджено міцність на розрив Карбід вольфраму глибоко, вивчаючи його значення, впливає на фактори, методи вимірювання та практичні наслідки для промисловості.

Розуміння карбіду вольфраму

Карбід вольфраму - це композитний матеріал, утворений шляхом поєднання вольфраму та атомів вуглецю в щільній гексагональній кристалічній структурі. Ця структура надає матеріалу його чудові механічні властивості, включаючи:

- Екстремальна твердість (MOHS Шкала 9–9,5)

- Висока міцність на стиск

- Значна жорсткість (модуль Юнга 530–700 ГПа)

- Відмінна стійкість до зносу

- Висока температура плавлення (близько 2870 ° C)

Ці характеристики роблять вольфрамовий карбід найкращим вибором для ріжучих інструментів, гірничого обладнання та стійких до зносу компонентів.

Що таке міцність на розрив?

Міцність на розрив вимірює здатність матеріалу протистояти розтягуванню. Він визначається як максимальна кількість напруги на розтяг, який матеріал може витримати перед відмовою. На практиці це вказує на те, скільки сили тяги може витримати матеріал без хапання.

Сила на розрив карбіду вольфраму

Міцність на розтягнення вольфраму, як правило, становить від 350 до 700 МПа, залежно від його складу, розміру зерна та виробничого процесу. Найчастіше використовувані оцінки падають між 350 і 500 МПа. Це значення є помірним порівняно з його міцністю на стиск, яка може перевищувати 2700 МПа, і значно нижча, ніж міцність на розрив багатьох металів, таких як сталь.

Відносно низька міцність на розрив пояснюється крихкою природою карбіду вольфраму. Хоча це дуже добре протистоїть стиснення та стирання, воно більш сприйнятливе до розтріскування під розрив або згинальних сил.

Чому міцність на розрив важлива для карбіду вольфраму?

У той час як карбід вольфраму перевершує твердість і міцність на стиск, його міцність на розрив є критичним фактором для застосувань, що включають навантаження на витягування або згинання. Розуміння цього майна допомагає інженерам:

- Виберіть відповідні матеріали для конкретних механічних напружень

- Інструменти та компоненти дизайну, які уникають невдачі при напрузі

- Оптимізуйте виробничі процеси для підвищення міцності

Фактори, що впливають на міцність на розрив вольфраму карбіду

Кілька ключових факторів впливають на міцність на розрив карбіду вольфраму:

1. Композиція та вміст сполучного

Карбід вольфраму часто поєднується з металевим сполучним металом, як правило, кобальтом, для поліпшення міцності. Співвідношення карбіду вольфраму до сполучного впливає і на твердість, і міцність на розрив. Більш високий вміст в'яжучого, як правило, збільшує міцність і міцність на розрив, але може незначно зменшити твердість.

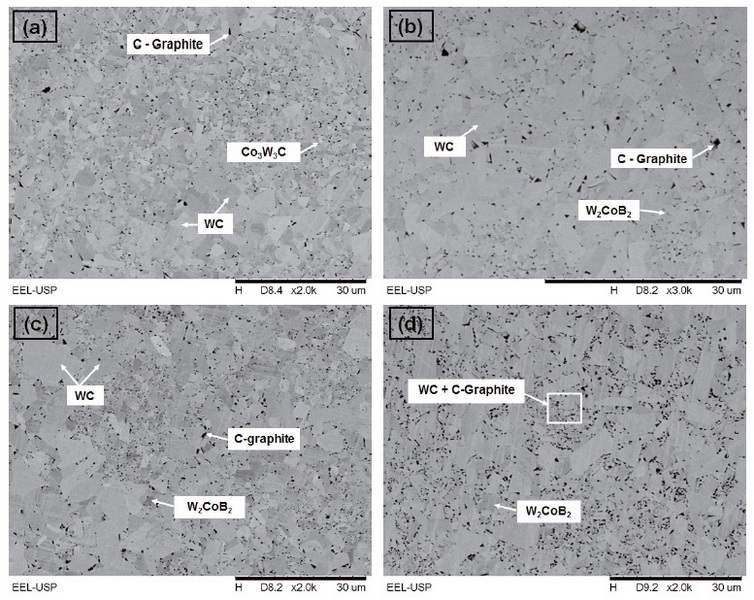

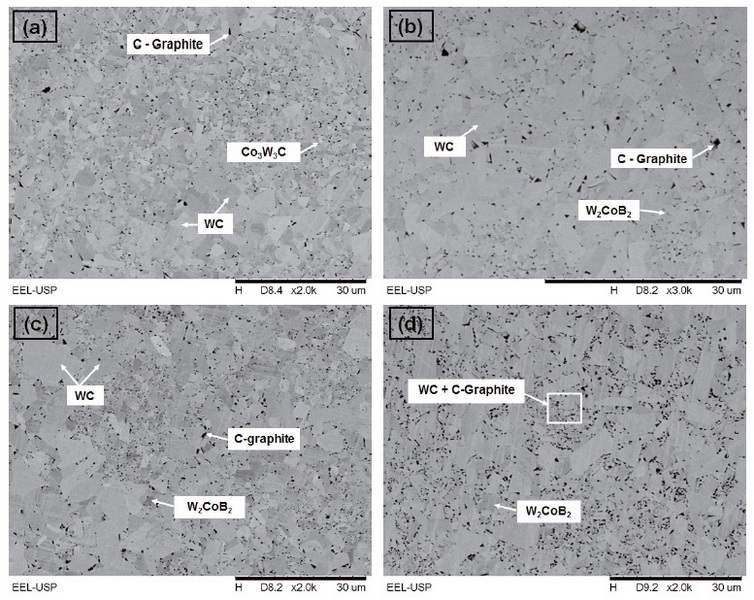

2. Розмір зерна та мікроструктура

Більш тонкі розміри зерна зазвичай підвищують міцність на розрив, перешкоджаючи розповсюдженню тріщин. Рівномірна мікроструктура з мінімальною пористістю також сприяє більш високій міцності на розрив.

3. Процес спікання

Температура, тиск та атмосфера під час спікання визначають щільність та якість зв'язку композиту, безпосередньо впливаючи на міцність на розрив.

4. Теплова обробка

Постінтерні термічні обробки можуть полегшити внутрішні напруги та оптимізувати розподіл сполучного сполучного, що ще більше покращує міцність на розрив.

5. Поверхневі обробки та покриття

Поверхневі недоліки можуть ініціювати тріщини при напрузі на розрив. Поліровування та застосування захисних покриттів може допомогти зменшити дефекти поверхні та підвищити продуктивність на розтяг.

Як вимірюється міцність на розрив?

Міцність на розрив визначається за допомогою стандартизованих тестів, як правило, що включає універсальну тестувальну машину (UTM). Процес включає:

- Підготовка стандартизованих зразків із конкретними розмірами

- Застосування контрольованої сили розтягування до перелому зразка

- Запис максимального напруги, що переживається перед відмовою

Результати побудовані на кривій деформації стресу, розкриваючи ключові моменти, такі як міцність на врожайність, остаточна міцність на розрив та подовження при розриві.

Порівняння міцності на розрив вольфраму карбіду

| Власність |

вольфраму карбідної |

сталі (високоміцна) |

титановий сплав |

| Міцність на розтяг (MPA) |

350–700 |

800–2 000 |

900–1 200 |

| Міцність на стиск (MPA) |

2700+ |

250–1000 |

800–1100 |

| Твердість (MOHS) |

9–9,5 |

4–4.5 |

6 |

| Модуль Янга (GPA) |

530–700 |

200–210 |

110 |

Сила на розрив вольфраму карбіду нижча, ніж у багатьох металів, але його твердість і міцність на стиск значно вищі.

Практичні наслідки в промисловості

Унікальний баланс властивостей вольфраму карбіду робить його ідеальним для:

- Вирізані інструменти (свердлите, фрезерні різаки)

- гірниче обладнання (рок -свердла, інструменти розкопок)

- стійкі до зносу деталі (підшипники, ущільнювачі, форсунки)

- ювелірні вироби (кільця, дивлячись гурти)

Однак його крихкість та помірна міцність на розрив означають, що найкраще підходить для додатків, де переважають стислі та абразивні сили, а не ті, що стосуються значної напруги чи згинання.

Підвищення міцності на розрив у карбіді вольфраму

Виробники використовують кілька стратегій для оптимізації міцності на розрив:

-Склад тонкого настройки: регулювання співвідношення карбіду до вольфраму для бажаного балансу твердості та міцності.

- Вдосконалена порошкова металургія: використання порошків з високою чистотою та точне спікання для мінімізації дефектів.

- Мікроструктурний контроль: досягнення більш тонких, більш рівномірних зернових структур.

- Теплова обробка: зняття внутрішніх напружень та оптимізація розподілу сполучного.

- суворий контроль якості: забезпечення постійної міцності на розрив у виробничих партіях.

Нещодавні досягнення в технології карбіду вольфраму

Останні зусилля з досліджень та розробок були зосереджені на підвищенні механічних властивостей карбіду вольфраму, включаючи його міцність на розрив. Інновації, такі як наноструктуровані композити карбіду вольфраму та включення альтернативних сполучних матеріалів, таких як нікель або залізо, показали перспективні результати. Ці досягнення спрямовані на зменшення крихкості, зберігаючи твердість та стійкість до зносу, відкриваючи нові можливості для вольфрамового карбіду в більш вимогливих роздяганнях.

Програми, що виграють від посиленої міцності на розрив

З покращеною міцністю на розрив, карбід вольфраму все більше розглядається для використання в аерокосмічних компонентах, високопродуктивних автомобільних деталях та вдосконалених виробничих інструментах. Ці додатки потребують матеріалів, які можуть протистояти складним стресовому стану, включаючи напругу, згинання та вплив, зберігаючи при цьому довговічність та точність.

Екологічні та економічні міркування

Виробництво та використання карбіду вольфраму також передбачають екологічні та економічні фактори. Переробка вольфрамового карбіду та оптимізації виробничих процесів для зменшення відходів сприяє стійкості. Крім того, висока вартість сировини та обробки потребує ретельного проектування та застосування для максимальної вартості матеріалу.

Висновок

Міцність на розтягнення вольфраму, як правило, в діапазоні 350–700 МПа, помірна порівняно з його надзвичайною твердістю та міцністю на стиск. Ця властивість формується її складом, структурою зерна та виробничими процесами. Незважаючи на те, що його крихкість обмежує його використання у застосуванні на розрив, карбід вольфраму залишається незамінним для ролей, що вимагають стійкості до зносу, жорсткості та довговічності при стиснених навантаженнях. Розуміння та оптимізація його міцності на розрив має важливе значення для максимальної продуктивності та надійності у промислових умовах високого стресу. Завдяки постійним дослідженням та технологічним прогресом потенціал для використання карбіду вольфраму в ще більш вимогливих додатках продовжує зростати, забезпечуючи його актуальність у майбутньому інженерії матеріалів.

Поширені запитання: міцність на розрив карбіду вольфраму

1. Який типовий діапазон міцності на розрив для карбіду вольфраму?

Сила на розрив карбіду вольфраму, як правило, падає між 350 і 700 МПа, залежно від його складу та обробки.

2. Чому міцність на розрив вольфраму нижча, ніж його міцність на стиск?

Карбід вольфраму - це крихкий матеріал з жорсткою кристалічною структурою, що робить його набагато сильнішим під стисненням, ніж напруга. Він чинить опір дроблення, але більш схильне до перелому при розтягуванні.

3. Як метал сполучного (як кобальт) впливає на міцність на розрив?

Додавання металу сполучного, такого як кобальт, збільшує міцність і міцність на розрив карбіду вольфраму, покращуючи його здатність поглинати енергію та протистояти розповсюдженню тріщин.

4. Чи можна використовувати карбід вольфраму в додатках, що включають високі навантаження на розтяг?

Через свою крихкість та помірну міцність на розрив, карбід вольфраму не ідеально підходить для застосувань, де переважають напруги на розрив або згинання. Він найкраще використовується в стисливих або абразивних умовах.

5. Як виробники можуть покращити міцність на розрив компонентів карбіду вольфраму?

Виробники можуть підвищити міцність на розрив, оптимізуючи співвідношення вольфраму карбіду до сполучення, вдосконалення розміру зерна, використовуючи вдосконалені методи спікання, застосовуючи теплові процедури та виконуючи ретельний контроль якості.