Innehållsmeny

● Introduktion

● Grunderna för progressiv stämpling

>> Typer av material som används

>> Nyckelkomponenter i stämplar dör

● Fördelar med att använda karbid i stämplande dör

>> Hållbarhet och slitmotstånd

>> Precision och noggrannhet i produktionen

>> Kostnadseffektivitet i applikationer med hög volym

● Design och konstruktion av progressiva matriser

>> Faktorer som påverkar matningsdesign

>> Innovationer inom die -teknik

>> Fallstudier av framgångsrika mönster

● Tillämpningar av progressiv karbidstämpel dör

>> Branscher som använder progressiv stämpling

>> Exempel på tillverkade produkter

>> Framtida trender i applikationer

● Utmaningar och lösningar i progressiv stämpel

>> Vanliga frågor som står inför i stämpel

>> Teknologiska framsteg som hanterar dessa utmaningar

>> Bästa metoder för underhåll och drift

● Slutsats

● Relaterade frågor

>> Q1. Vilka är de viktigaste fördelarna med att använda karbid i stämplar?

>> Q2. Hur fungerar den progressiva stämpelprocessen?

>> Q3. Vilka branscher drar nytta av progressiv karbidstämpel dör?

>> Q4. Vilka utmaningar är förknippade med progressiv stämpel?

>> Q5. Hur kan tillverkare förlänga livslängden för deras stämplar?

Introduktion

Progressiv karbidstämpeldies är viktiga verktyg i modern tillverkning och spelar en avgörande roll i produktionen av olika metallkomponenter. Dessa matriser är utformade för att utföra flera operationer i ett enda pass, vilket möjliggör hög effektivitet och precision i stämplingsprocessen. När branscherna fortsätter att utvecklas har efterfrågan på avancerade verktygslösningar ökat, vilket gör förståelsen för progressiv karbidstampning dör mer relevant än någonsin. Den här artikeln kommer att utforska grunderna för progressiv stämpling, fördelarna med att använda karbidmaterial, design- och tekniska aspekter, applikationer inom olika branscher, utmaningar och framtida trender.

Grunderna för progressiv stämpling

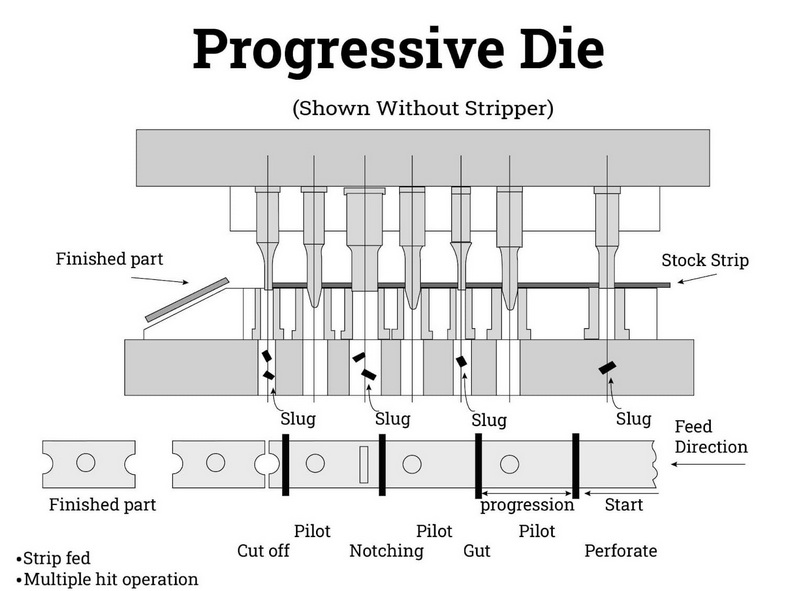

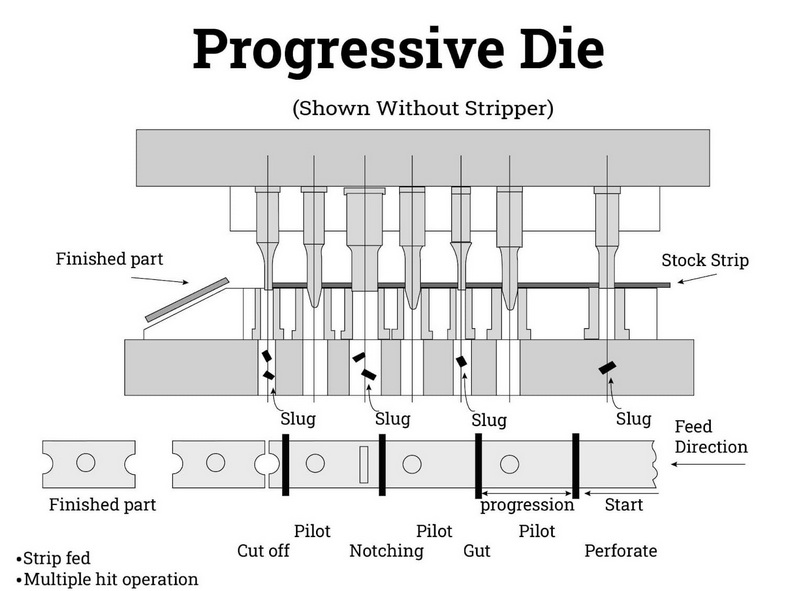

Progressiv stämpling är en tillverkningsprocess som involverar att mata en remsa av metall genom en serie stationer i en matris. Varje station utför en specifik operation, såsom skärning, böjning eller bildning, tills den sista delen produceras. Denna metod är särskilt fördelaktig för produktion med hög volym, eftersom den minimerar materialavfall och minskar den tid som krävs för varje cykel.

Typer av material som används

Materialen som används i progressiv stämpling kan variera mycket, inklusive stål, aluminium, mässing och andra legeringar. Valet av material beror ofta på de specifika kraven i slutprodukten, såsom styrka, vikt och korrosionsbeständighet. Karbid, känd för sin hårdhet och hållbarhet, används ofta vid tillverkning av stämpeldies, vilket ger en längre livslängd och bättre prestanda jämfört med traditionella ståldies.

Nyckelkomponenter i stämplar dör

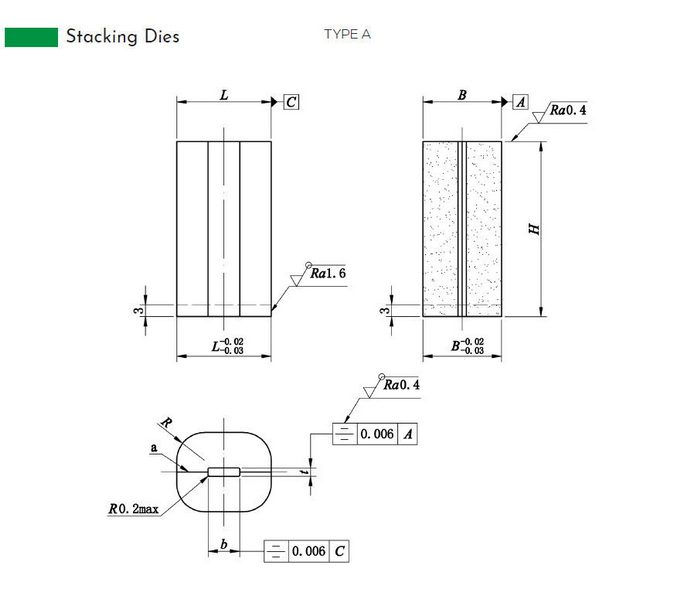

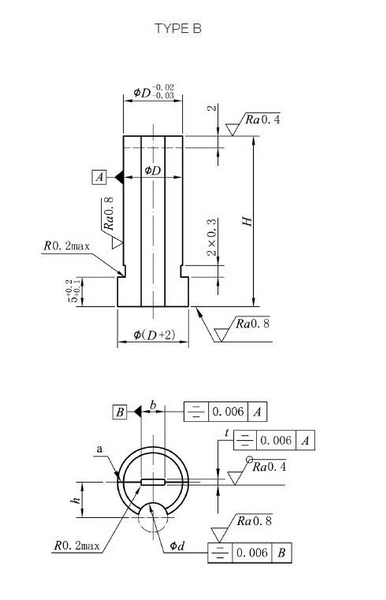

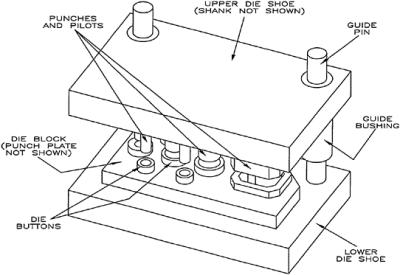

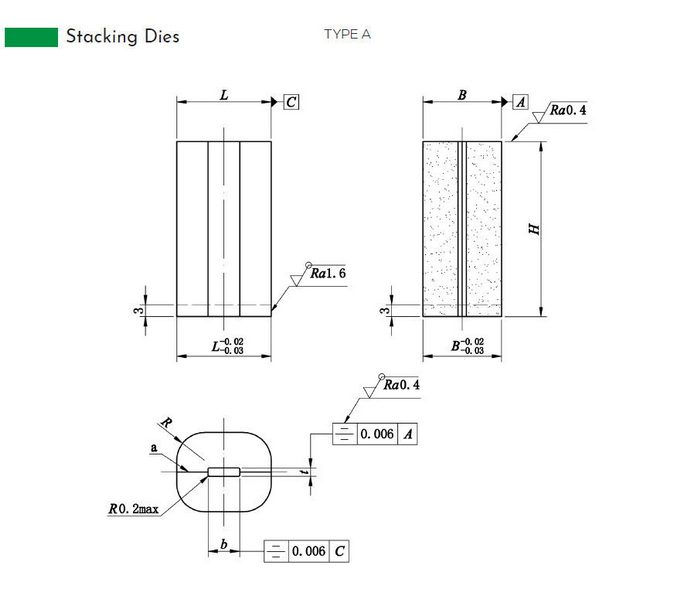

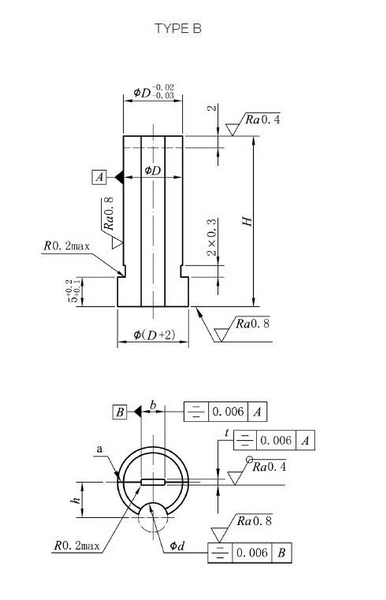

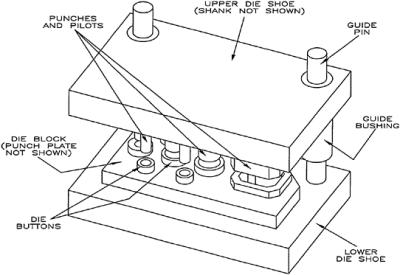

En typisk progressiv stämpeldie består av flera viktiga komponenter, inklusive:

- Stansar: Det här är verktygen som skär eller formar materialet när det passerar genom matrisen.

- Die -block: Huvudkroppen i matrisen som innehåller stansarna och andra komponenter.

- Guider: Dessa säkerställer att materialet matas exakt genom munstycket.

- Strippers: Dessa tar bort den färdiga delen från matrisen efter varje cykel.

Fördelar med att använda karbid i stämplande dör

Karbidmaterial erbjuder flera fördelar när de används i stämplande dör, vilket gör dem till ett föredraget val för många tillverkare.

Hållbarhet och slitmotstånd

Karbid är betydligt svårare än stål, vilket innebär att det tål slitaget i samband med högvolym stämpeloperationer. Denna hållbarhet innebär längre verktygslängd, vilket minskar frekvensen av ersättare och underhåll.

Precision och noggrannhet i produktionen

Karbidens hårdhet möjliggör skapandet av intrikata och exakta formkonstruktioner. Denna precision är avgörande i branscher där toleranser är snäva, såsom bil- och rymdtillverkning. Karbiddies kan producera delar med minimal variation, vilket säkerställer konsekvent kvalitet över stora produktionskörningar.

Kostnadseffektivitet i applikationer med hög volym

Medan karbiddies kan ha en högre initialkostnad jämfört med ståldies, resulterar deras livslängd och minskade underhållsbehov ofta i lägre totala kostnader i applikationer med hög volym. Tillverkarna kan uppnå betydande besparingar genom att minimera driftstopp och maximera produktionseffektiviteten.

Design och konstruktion av progressiva matriser

Design och konstruktion av progressiva dörrar är avgörande för deras prestanda och effektivitet. Flera faktorer påverkar designprocessen, inklusive den typ av material som stämplas, delen av delen och produktionsvolymen.

Faktorer som påverkar matningsdesign

1. Materialegenskaper: Att förstå egenskaperna hos materialet som används är avgörande för att utforma en munstycke som kan hantera de specifika utmaningarna som är förknippade med det materialet.

2. Delkomplexitet: Mer komplexa delar kan kräva ytterligare stationer i matrisen, vilket ökar designens intrikat.

3. Produktionsvolym: Produktion med hög volym kan kräva mer robusta mönster för att motstå det ökade slitaget.

Innovationer inom die -teknik

De senaste framstegen inom die -tekniken har lett till utvecklingen av effektivare och effektiva stämpellösningar. Innovationer som datorstödd design (CAD) och datorstödd tillverkning (CAM) har strömlinjeformat designprocessen, vilket möjliggör mer komplexa geometrier och snabbare prototyp.

Fallstudier av framgångsrika mönster

Flera företag har framgångsrikt implementerat Progressive Carbide Stamping Dies för att förbättra sina tillverkningsprocesser. Till exempel adopterade en biltillverkare Carbide Dies för att producera komplicerade komponenter, vilket resulterade i en ökning med 30% i produktionseffektiviteten och en betydande minskning av skrothastigheterna.

Tillämpningar av progressiv karbidstämpel dör

Progressiv karbidstämpeldies används i olika branscher, var och en drar nytta av precisionen och effektiviteten som dessa verktyg ger.

Branscher som använder progressiv stämpling

1. Automotive: Automotiveindustrin förlitar sig starkt på progressiv stämpling för att producera komponenter som konsoler, klipp och höljen. Förmågan att producera dessa delar snabbt och exakt är avgörande för att möta produktionskraven.

2. Aerospace: I flyg- och rymdtillverkning, där säkerhet och precision är av största vikt, används progressiva stämpeldies för att skapa komplexa delar som uppfyller stränga regleringsstandarder.

3. Elektronik: Elektronikindustrin använder progressiv stämpling för komponenter som kontakter och höljen, där precision och tillförlitlighet är kritiska.

Exempel på tillverkade produkter

Progressiv karbidstämpeldies används för att tillverka ett brett utbud av produkter, inklusive:

- Automotive parentes: Väsentligt för att stödja olika komponenter i fordon.

- Aerospace -komponenter: Kritiska delar som måste uppfylla höga säkerhetsstandarder.

- Elektroniska kontakter: Används i olika enheter, säkerställa tillförlitliga anslutningar.

Framtida trender i applikationer

När tekniken fortsätter att gå vidare förväntas tillämpningarna av progressiv karbidstämpeldynor expandera. Integrationen av automatisering och robotik i tillverkningsprocesser kommer ytterligare att förbättra effektiviteten och precisionen, vilket möjliggör ännu mer komplexa mönster och högre produktionshastigheter.

Utmaningar och lösningar i progressiv stämpel

Trots fördelarna med progressiv stämpel kan flera utmaningar uppstå under tillverkningsprocessen.

Vanliga frågor som står inför i stämpel

1. Verktygsslitage: Även karbiddies kan uppleva slitage över tid, vilket kan leda till minskad prestanda.

2. Materialvariabilitet: Variationer i materialegenskaper kan påverka stämplingsprocessen och kvaliteten på slutprodukten.

3. Inställningstid: Ändra Dies för olika produktionskörningar kan leda till ökad driftstopp.

Teknologiska framsteg som hanterar dessa utmaningar

De senaste tekniska framstegen har gett lösningar på många av dessa utmaningar. Till exempel kan användningen av avancerade beläggningar på karbiddies förbättra deras slitmotstånd och förlänga deras livslängd. Dessutom kan förbättrade övervakningssystem hjälpa till att upptäcka problem tidigt, vilket möjliggör snabb underhåll och justeringar.

Bästa metoder för underhåll och drift

För att säkerställa optimal prestanda för progressiv stämpeldilar bör tillverkarna implementera bästa praxis, inklusive:

- Regelbundna inspektioner och underhåll av matriser.

- Utbildningsoperatörer på korrekt installation och driftstekniker.

- Använda avancerade övervakningssystem för att spåra Die -prestanda.

Slutsats

Progressiv karbidstämpeldies är en viktig del av modern tillverkning, vilket erbjuder många fördelar när det gäller effektivitet, precision och kostnadseffektivitet. När branscherna fortsätter att utvecklas kommer vikten av dessa verktyg bara att växa. Genom att förstå grunderna för progressiv stämpling, fördelarna med karbidmaterial och de utmaningar som tillverkas i tillverkningsprocessen kan företag bättre utnyttja dessa verktyg för att förbättra deras produktionsfunktioner.

Relaterade frågor

Q1. Vilka är de viktigaste fördelarna med att använda karbid i stämplar?

Carbide erbjuder överlägsen hållbarhet, slitmotstånd och precision, vilket gör den idealisk för produktionsmiljöer med hög volym.

Q2. Hur fungerar den progressiva stämpelprocessen?

Progressiv stämpling innebär att mata en remsa av metall genom en serie die -stationer, var och en utför en specifik operation tills den sista delen produceras.

Q3. Vilka branscher drar nytta av progressiv karbidstämpel dör?

Branscher som fordon, flyg- och rymd- och elektronik använder progressiva stämpeldies för deras precision och effektivitet i tillverkningskomponenter.

Q4. Vilka utmaningar är förknippade med progressiv stämpel?

Vanliga utmaningar inkluderar verktygsslitage, materialvariabilitet och installationstid för olika produktionskörningar.

Q5. Hur kan tillverkare förlänga livslängden för deras stämplar?

Att implementera regelbundet underhåll, använda avancerade beläggningar och övervaka Die -prestanda kan bidra till att förlänga livslängden för stämplingsdies.