Innholdsmeny

● Hva er wolframkarbid?

>> Egenskaper til wolframkarbid

● Fordeler med wolframkarbid knivblader

● Ulemper ved wolframkarbid knivblader

● Produksjonsprosess med wolframkarbidkniver

>> Dypere dykk i sintringsprosessen

>> Maskinering av utfordringer og teknikker

● Prestasjonssammenligning: Wolframkarbid vs stål

>> Kantoppbevaring forklart

>> Skruenhet og seighet: en balansegang

● Bruksområder av wolframkarbidkniver

>> Wolframkarbid i det medisinske feltet

>> Tilpasning og nye trender

● Konklusjon

● FAQ

>> 1. Hva er den viktigste fordelen med å bruke wolframkarbid for knivblad?

>> 2. Er wolframkarbidkniver enkle å skjerpe?

>> 3. Hvordan påvirker sprøhet av wolframkarbid knivytelse?

>> 4. Kan wolframkarbidkniver enkelt tilpasses?

>> 5. Hvilke bransjer bruker ofte wolframkarbidkniver?

● Sitasjoner:

Tungsten -karbid, en forbindelse som ble feiret for sin bemerkelsesverdige hardhet og holdbarhet, har i økende grad fanget oppmerksomheten i knivproduksjonssektoren. Denne artikkelen tar sikte på å undersøke egenskapene til grundig Wolframkarbid , vurderer både styrker og svakheter som materiale for knivblad. Vi vil sammenligne ytelsen mot mer tradisjonelle materialer som stål, undersøke vanskelighetene med produksjonen og utforske de forskjellige applikasjonene der tungstenkarbidkniver utmerker seg.

Hva er wolframkarbid?

Wolframkarbid er et sammensatt materiale som består av wolfram- og karbonatomer. Hallmark -funksjonen er dens ekstreme hardhet, bare nest etter diamant. Strukturen er sammensatt av wolframkarbidkorn som holdes sammen av et metallisk bindemiddel, typisk kobolt. Denne unike komposisjonen gir bemerkelsesverdige egenskaper, noe som gjør det uvurderlig for applikasjoner som krever høy slitestyrke, for eksempel skjæreverktøy og industrielle kniver.

Egenskaper til wolframkarbid

- Hardhet: Med en hardhetsvurdering på omtrent 71 på Rockwell C -skalaen (RC), kan wolframkarbid opprettholde en skarp skjærkant langt lenger enn mange konvensjonelle knivmaterialer.

- Bruk motstand: Det viser eksepsjonell motstand mot slitasje, vedvarende betydelig slitasje uten at det går ut over dens skjæreevne.

- Korrosjonsmotstand: Tungstenkarbid er svært motstandsdyktig mot korrosjon, og utfører pålitelig selv i tøffe kjemiske miljøer.

- Skruenhet: Til tross for sin hardhet, er wolframkarbid mer sprøtt enn stål, og disponerer det for flis eller brudd på påvirkningen.

Fordeler med wolframkarbid knivblader

1. Levetid: Wolfram -karbidblader beholder skarpheten i lengre perioder, og reduserer frekvensen av nødvendig skarping drastisk. Denne egenskapen er spesielt fordelaktig i profesjonelle omgivelser der minimal driftsstans for vedlikehold er avgjørende.

2. Presisjonskjæring: Dets iboende hardhet letter bemerkelsesverdig presise kutt, noe som gjør det ideelt for applikasjoner som krever høy nøyaktighet, for eksempel i kirurgiske instrumenter eller spesialiserte industrielle oppgaver.

3. Varmemotstand: Wolframkarbid opprettholder sin strukturelle integritet og egenskaper selv ved forhøyede temperaturer, noe som gjør det egnet for å kutte operasjoner som genererer betydelig varme.

4. Reduserte re-skarpende behov: Brukere drar nytte av bekvemmeligheten av sjeldnere re-skarping sammenlignet med stålblad, noe som fører til tidsbesparelser og redusert vedlikeholdsinnsats.

5. Allsidige applikasjoner: Tungsten -karbidkniver finner økt bruk i forskjellige industrielle sammenhenger på grunn av deres overlegne ytelsesegenskaper.

Ulemper ved wolframkarbid knivblader

1. Brittleness: Materialets sprøhet utgjør en betydelig ulempe, ettersom wolframkarbidblader er utsatt for flising eller brudd når de utsettes for overdreven kraft eller påvirkning. Dette begrenser deres egnethet for tunge applikasjoner som krever fleksibilitet.

2. Skjerpende vanskeligheter: Mens de opprettholder kanten usedvanlig godt, er skjerping av wolframkarbidblader en utfordrende innsats. Spesialisert utstyr, for eksempel diamantskipere, er nødvendig på grunn av materialets ekstreme hardhet.

3. Kostnad: Tolframkarbidkniver befaler vanligvis et høyere prispunkt enn stålkniver, noe som gjenspeiler kompleksiteten i produksjonsprosessen og de høye kostnadene for råvarer.

4. Begrenset tilpasning: I motsetning til tradisjonelle knivmaterialer som stål, gir tilpasning av wolframkarbidkniver betydelige vanskeligheter på grunn av produksjonsbegrensninger.

Produksjonsprosess med wolframkarbidkniver

Fremstilling av wolframkarbidkniver involverer en flertrinns prosess:

1. Pulverforberedelse: Prosessen begynner med den grundige blandingen av wolfram- og karbonpulver i presise proporsjoner.

2. Komprimering: De blandede pulverene blir deretter komprimert til ønsket bladform ved bruk av høytrykksteknikker.

3. sintring: De komprimerte formene varmes opp i en ovn ved høye temperaturer (ca. 1400 ° C) under vakuum eller i en inert atmosfære for å smelte sammen partiklene sammen, og oppnå den nødvendige tettheten og styrken.

4. Maskinering: Etter sintring gjennomgår bladene maskineringsprosesser for å oppnå presise dimensjoner og overflatebehandlinger, ofte med sliping og polering.

5. Belegg (valgfritt): Enkelte produsenter bruker overflatebelegg for å forbedre attributter som korrosjonsmotstand eller estetisk appell. Vanlige belegg inkluderer titannitrid (tinn) eller diamantlignende karbon (DLC).

Dypere dykk i sintringsprosessen

Sintring er uten tvil det mest kritiske trinnet i å produsere wolframkarbid. Denne termiske behandlingen forvandler det komprimerte pulveret til et fast, tett materiale. Under sintring danner tungstenkarbidkornene sterke bindinger, og koboltbindemidlet smelter, fyller mellomrommene mellom kornene og stivner ved kjøling. Sintringsprosessparametrene, for eksempel temperatur, trykk og varighet, kontrolleres nøyaktig for å oppnå optimale mekaniske egenskaper i sluttproduktet.

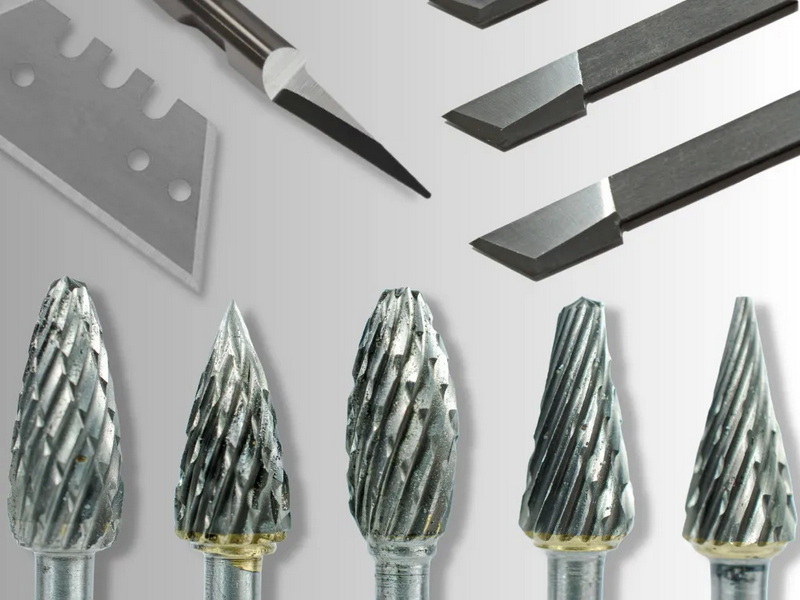

Maskinering av utfordringer og teknikker

Maskinering av wolframkarbid er ingen enkel bragd. På grunn av dens ekstreme hardhet er konvensjonelle maskineringsmetoder ineffektive. I stedet brukes spesialiserte teknikker som elektrisk utladningsmaskinering (EDM) og sliping. EDM bruker elektriske gnister for å erodere materialet, mens sliping sliping bruker diamantimpregnede hjul for å sakte forme og avgrense bladet.

Prestasjonssammenligning: Wolframkarbid vs stål

For å evaluere om wolframkarbid omfattende er et passende materiale for knivblader, er en detaljert sammenligning med stål essensielt:

| Eiendom |

Tungsten |

-karbidstål |

| Hardhet |

71 RC |

Varierer (55-65 RC typisk) |

| Kantoppbevaring |

Glimrende |

Bra til veldig bra |

| Skarpe vanskeligheter |

Veldig vanskelig (krever diamantverktøy) |

Moderat |

| Sprøhet |

Mer sprø |

Mer duktil |

| Koste |

Høyere |

Generelt lavere |

| Korrosjonsmotstand |

Glimrende |

Varierer etter legering |

| Seighet |

Senke |

Høyere |

Kantoppbevaring forklart

Kantoppbevaring er en kritisk beregning for knivytelse. Tungsten -karbid utmerker seg i dette området fordi hardheten lar bladet motstå deformasjon og slitasje under skjæring. Dette betyr at det forblir skarpere i lengre tid sammenlignet med stål. Det er imidlertid viktig å merke seg at kantoppbevaring ikke bare bestemmer en knivs generelle nytte.

Skruenhet og seighet: en balansegang

Mens wolframkarbid kan skryte av imponerende hardhet, er sprøhet en begrensning. Brittleness refererer til et materials tendens til brudd under stress, mens seighet refererer til dens evne til å absorbere energi og deform uten brudd. Stålkniver har generelt høyere seighet, noe som gjør dem mer tilgivende i krevende situasjoner.

Bruksområder av wolframkarbidkniver

Tungsten -karbidkniver er utplassert i forskjellige bransjer som krever spesifikke ytelsesegenskaper:

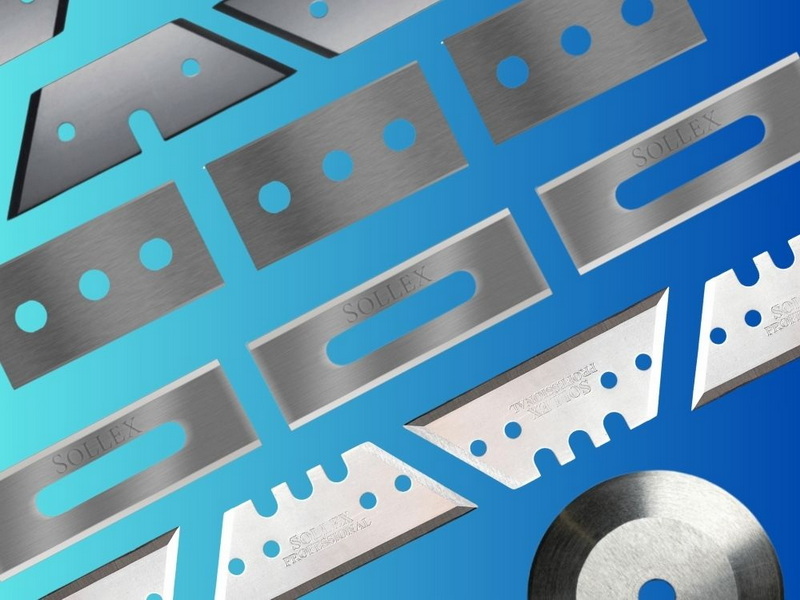

- Industrielle skjæreverktøy: Det er mye brukt i produksjon for å skjære materialer som kompositter, plast og ikke-jernholdige metaller, der presisjon og holdbarhet er avgjørende.

- Medisinske instrumenter: ansatt i kirurgiske verktøy der skarphet, sterilitet og korrosjonsmotstand er kritisk. Eksempler inkluderer skalpeller og spesialiserte biopsiske instrumenter.

- Kulinariske kniver: I økende grad funnet i high-end kjøkkenkniver, og tilbyr kokker utvidet skarphet og redusert vedlikehold.

- Gruvedrift og steinbrudd: Brukes i spesialiserte applikasjoner som krever skjæring gjennom slipematerialer i tøffe miljøer.

- Tekstilindustri: Brukes til å kutte stoffer og syntetiske fibre der presisjon og rene kutt er nødvendig.

Wolframkarbid i det medisinske feltet

I det medisinske feltet er wolframkarbidkniver og kniver spesielt verdifulle på grunn av deres evne til å opprettholde en skarp kant selv etter gjentatt sterilisering. Dette reduserer behovet for hyppige bladendringer under kirurgiske inngrep, forbedrer effektiviteten og minimerer pasientrisikoen.

Tilpasning og nye trender

Mens tilpasning av wolframkarbidkniver er utfordrende, åpner fremskritt i produksjonsteknikker, for eksempel additiv produksjon (3D -utskrift), nye muligheter. 3D -utskrift gir mulighet for å skape komplekse former og geometrier, og potensielt overvinne noen av de tradisjonelle begrensningene for tungstenkarbidbehandling.

Konklusjon

Avslutningsvis viser wolframkarbid en overbevisende kombinasjon av fordeler og ulemper som knivbladmateriale. Dens ekstraordinære hardhet og slitestyrke gjør det til et ønskelig valg for applikasjoner der lang levetid og presisjon er viktig. Imidlertid må man nøye vurdere dens sprøhet, skjerpe kompleksiteter og forhøyede kostnader når man evaluerer dens egnethet for spesifikke oppgaver.

Ettersom materialvitenskap og produksjonsteknologier fortsetter å utvikle seg, kan det tenkes at fremtidige innovasjoner kan øke det praktiske og allsidigheten til wolframkarbid i knivproduksjon, og potensielt dempe noen av de eksisterende begrensningene. Nøkkelen ligger i å finne den rette balansen mellom hardhet, seighet og kostnader for å imøtekomme de forskjellige behovene til knivbrukere på tvers av forskjellige bransjer.

FAQ

1. Hva er den viktigste fordelen med å bruke wolframkarbid for knivblad?

Den primære fordelen er dens eksepsjonelle hardhet og slitestyrke, slik at kniver kan opprettholde skarpheten lenger enn tradisjonelle materialer som stål, og reduserer frekvensen av skjerping.

2. Er wolframkarbidkniver enkle å skjerpe?

Nei, skjerpende wolframkarbidkniver kan være ganske utfordrende, og krever spesialiserte diamantskipere på grunn av materialets ekstreme hardhet.

3. Hvordan påvirker sprøhet av wolframkarbid knivytelse?

Skruenheten kan føre til flising eller bryte under påvirkning eller overdreven kraft, noe som gjør disse knivene mindre egnet for tunge oppgaver som krever fleksibilitet.

4. Kan wolframkarbidkniver enkelt tilpasses?

Tilpasning er mer utfordrende sammenlignet med stålkniver på grunn av produksjonsbegrensningene forbundet med wolframkarbid, selv om fremskritt innen additiv produksjon kan gi fremtidige muligheter.

5. Hvilke bransjer bruker ofte wolframkarbidkniver?

Wolframkarbidkniver brukes i industrielle skjæreverktøy, medisinske instrumenter, kulinariske applikasjoner, gruveoperasjoner og tekstilindustrien, blant andre på grunn av deres holdbarhet og presisjonskjærefunksjoner.

Sitasjoner:

[1] https://www.sollex.se/en/blog/post/overview-tungsten-carbide-slitter-blades

[2] https://knifenews.com/sandrin-tungsten-karbide-knives/

[3] https://cuchillascastillo.com/no/tungsten-carbide-blades-precision-and-durability-in-industrial-cutting/

[4] https://knifesteelnerds.com/2019/11/18/sandrin-carbide-what-is-it/

[5] https://www.passiontool.com/news/what-are-the-advantages-of-tungsten-carbide-blades/

[6] https://sheffieldgaugeplate.co.uk/blog/tungsten-blades/

[7] https://www.sollex.se/en/blog/post/about-cemented-tungsten-carbide-applications-part-1

[8] https://kapuga.pl/en/sandrin-knives-eng/