Menu di contenuto

● Fondamenti storici della produzione SIC

● Materie prime per sintesi in carburo di silicio

● Flusso di processo di produzione industriale

>> Fase 1: reazione del forno di Acheson

>> Fase 2: elaborazione post-sintesi

● Tecniche di produzione avanzate

>> Trasporto di vapore fisico (PVT)

>> Deposizione di vapore chimico (CVD)

● Applicazioni industriali per settore

● Sfide e soluzioni di produzione

>> Strategie di riduzione dei costi

● Tendenze future nella produzione SIC

>> Maggiore crescita cristallina

>> Produzione additiva

>> Produzione sostenibile

● Conclusione

● FAQ

>> D1: Perché il processo di Acheson rimane dominante nella produzione SIC?

>> D2: In che modo i produttori controllano la struttura cristallina durante la produzione?

>> Q3: Qual è l'impatto ambientale della produzione SIC?

>> Q4: il carburo di silicio può essere stampato in 3D?

>> Q5 Quanto tempo impiega un ciclo di produzione completo?

● Citazioni:

Il carburo di silicio (SIC) è diventato indispensabile nell'industria moderna a causa della sua estrema durezza (9,5 MOHS), stabilità termica (opera fino a 1.650 ° C) e resistenza chimica. Questo materiale ceramico sintetico alimenta le applicazioni che vanno dall'armatura a prova di proiettile all'elettronica di alimentazione EV. Al centro della sua adozione industriale si trova un processo di produzione secolare per decenni di innovazione.

Fondamenti storici della produzione SIC

La scoperta accidentale di Edward Acheson

Nel 1891, mentre tentava la sintesi di diamanti, Edward Acheson creò carburo di silicio riscaldando elettricamente l'argilla e il carbonio. Questo esperimento fortuito ha portato al processo brevettato di Acheson, più responsabile dell'80% della produzione globale SIC. Il primo impianto commerciale vicino alle cascate del Niagara (1893) sfruttava l'energia idroelettrica per raggiungere le temperature estreme richieste.

Evoluzione delle tecniche di produzione

Negli anni '20, i miglioramenti nell'isolamento del forno mediante mattoni refrattari hanno aumentato l'efficienza energetica del 40%. Gli anni '50 hanno visto l'ascesa di Lely Process per i cristalli di alta purezza, consentendo applicazioni a semiconduttore. Oggi, oltre 600 kilotoni di SIC vengono prodotti ogni anno, con la Cina che domina il 70% della produzione globale.

Materie prime per sintesi in carburo di silicio

La produzione di carburo di silicio richiede tre componenti principali:

| materiale |

ruolo |

Fonti tipiche |

Requisiti di purezza |

| Silice (siO₂) |

Donatore di silicio |

Sabbia di quarzo, cenere di buccia di riso |

> 98,5% Sio₂ |

| Carbon (C) |

Agente riducente |

Coke di petrolio, carbone antracite |

Basso contenuto di cenere |

| Additivi |

Ottimizzazione del processo |

Trucioli di legno, cloruro di sodio |

Proporzioni controllate |

I trucioli di legno creano canali di fuga del gas durante le reazioni, mentre il NaCl abbassa le temperature di reazione di 200-300 ° C. Gli scarti SiC riciclati (fino al 30%) riducono i costi delle materie prime.

Innovazioni di preparazione materiale

Le piante moderne usano l'ordinamento laser per rimuovere le impurità nelle materie prime, raggiungendo il 99,8% della purezza delle materie prime. I sistemi di essiccazione avanzata riducono il contenuto di umidità a <0,1%, impedendo esplosioni di vapore durante l'elaborazione ad alta temperatura.

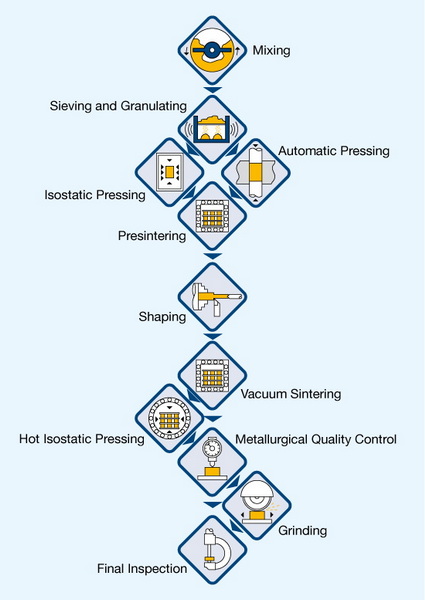

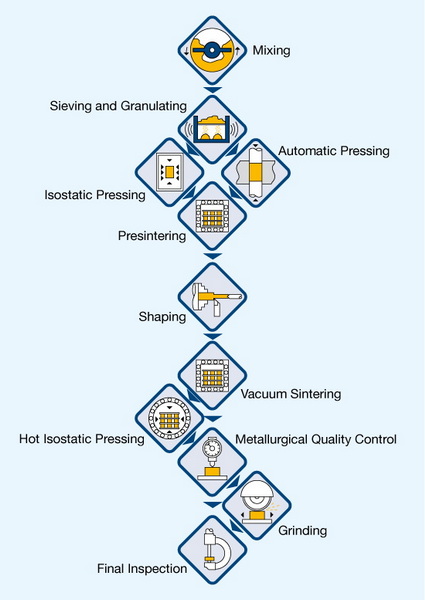

Flusso di processo di produzione industriale

Fase 1: reazione del forno di Acheson

1. Preparazione di carica

-Mescola la sabbia di silice (55-60%), Coke di petrolio (35-40%) e additivi al 5%

- ottenere una miscela omogenea attraverso miscelatori rotanti che operano a 30 giri / min

- Distribuzione delle dimensioni delle particelle: 80% tra 100-200 μm

2. Sintesi ad alta temperatura

- Carica miscela da 50 tonnellate in fornace rettangolare da 15 m × 4m

- Applicare la corrente di 10.000-12.000A tramite elettrodi di grafite (riscaldamento resistivo)

- Gradiente di temperatura:

- Core di elettrodi: 2.500 ° C

- Zone esterne: 1.800-2.000 ° C

3. Dinamica della crescita dei cristalli

- Cristalli β-SIC radiali si formano attorno agli elettrodi (struttura cubica)

-Le zone esterne sviluppano α-SIC (esagonale) con dimensioni del grano 50-200 μm

- Fase di raffreddamento: discesa controllata 24 ore su 24 a 800 ° C

Fase 2: elaborazione post-sintesi

Schiacciamento e fresatura

- Crushing primario: i frantoi della mascella idraulica riducono i pezzi a <50 mm pezzi

- Macurizzazione secondaria: i mulini a sfera in carburo di tungsteno ottengono particelle di 10-500 μm

Tecniche avanzate:

- Macinazione a getto per polveri per sottomicroni (0,1-1μm)

- La macinazione criogenica a -196 ° C impedisce la degradazione termica

di purificazione chimica

| del processo |

dei parametri |

Effetto |

| Lisciviazione acida |

15% HF + 20% HNO₃, 80 ° C, 2H |

Rimuove Fe, AL, CA Impurità |

| Lavaggio alcalino |

10% NaOH, 60 ° C, 1H |

Dissolve il silicio residuo |

| Flottazione |

Flusso d'aria 2 m³/min |

Separa SIC (densità 3.21 g/cm³) dalla grafite |

Tecnologie di classificazione

- Analizzatori di diffrazione laser Ordinare le particelle con precisione di ± 0,5 μm

- La separazione elettrostatica rimuove i contaminanti non conduttivi

Gradi di prodotti finali:

- Grucia grossolana (8-220 mesh): 65% della produzione

- Micropowders (0,1-10μm): 25%

- nanocristallino (<100nm): 10%

Tecniche di produzione avanzate

Trasporto di vapore fisico (PVT)

Crea cristalli singoli ad alta purezza per l'elettronica:

1. Materiale di origine SIC sublimale a 2.300 ° C sotto il vuoto 10⁻⁵ MBAR

2. VAPOR DI TRASPORTO PER CRIDALE DEI SEEMA (ORIENTAZIONE 4H-SIC)

3. Deposito da 100-150 mm di diametro a 0,2-0,5 mm/ora

4. Raggiungere <10⊃3; cm² densità di micrivipe

Deposizione di vapore chimico (CVD)

Produce strati epitassiali ultra-puri:

- Precursori: Sih₄ (100 SCCM) + C₃H₈ (50 SCCM)

Condizioni di crescita:

- Temperatura: 1.500-1.800 ° C.

- Pressione: 100-200 mbar

- Tasso di crescita: 10-50μm/ora

Applicazioni:

- strati spessi 10 μm per MOSFET da 1,2 kV

- 100 μM di strati per IGBT da 10kV

Applicazioni industriali per settore

Elettronica di energia e energia

- Gli inverter di trazione Modello 3 Tesla utilizzano 48 MOSFET SIC, riducendo le perdite del 75%

- I moduli SIC da 3300 V consentono l'efficienza del 99% negli inverter solari

Sistemi di armatura avanzata

- compositi B₄c-SIC (SIC 70%) STOP 14,5 mm round API a 18 kg/m² densità areale

Componenti aerospaziali

- I motori GE9X utilizzano le protezioni per turbine SIC/SIC CMC, riducendo l'aria di raffreddamento del 30%

Produzione di semiconduttori

- wafer SIC da 200 mm con <10⊃3; cm² Densità del difetto (Roadmap Wolfspeed 2024)

-Le stazioni base 5G impiegano chip RF GAN-ON SIC (operazione a 3-6 GHz)

Sfide della produzione e soluzioni

| sfide |

nella soluzione industriale |

Impatto economico |

| Intensità di energia (30 mwh/ton) |

Forni ad arco DC con un consumo inferiore del 40% |

Risparmia $ 1,2 milioni all'anno per fornace |

| Emissioni di CO (1,2 tonnellate/ton SIC) |

Conversione CO → CO₂ assistita dal plasma (efficienza al 95%) |

Soddisfa gli standard EUS ETS |

| Difetti di cristallo |

Ottimizzazione del profilo termico guidato dall'IA |

Riduce il tasso di rottami dal 15% al 4% |

Strategie di riduzione dei costi

- Il silicio metallurgico riciclato (fino al 50% di input) riduce i costi del materiale

- Forni continui aumentano la produttività di 3 × vs elaborazione batch

Tendenze future nella produzione SIC

Maggiore crescita cristallina

- Prototipi di wafer da 300 mm dimostrati (II-VI Incorporated, 2023)

- I sistemi PVT modificati con riscaldamento a più zone ottengono boule da 200 mm

Produzione additiva

Binder gettatura con polvere di sic:

- Spessore dello strato: 50μm

- Sintering: atmosfera di argon 2.100 ° C

Applicazioni:

- Camere di spinta a razzo (Surmet Corp)

- rivestimento del combustibile nucleare

Produzione sostenibile

- Sistemi di cattura CO₂ convertono le emissioni in bicarbonato di sodio

- Forni di acheson solare-termica in fase di sviluppo (NREL Pilot 2026)

Conclusione

La produzione di carburo di silicio si è evoluta dal forno primitivo di Acheson a fabbriche automatizzate che producono cristalli singoli da 200 mm. Poiché le industrie richiedono una maggiore purezza (99,9995% per i semiconduttori) e costi inferiori ($ 500/m² obiettivo di wafer), i metodi ibridi che combinano la tradizionale riduzione del carbotermica con una deposizione avanzata di vapore dominerà la produzione di prossima generazione. Con il mercato globale SIC che prevede di raggiungere $ 10 miliardi entro il 2030, l'innovazione di processo continuo rimane fondamentale. Le tecnologie emergenti come la crescita dei cristalli ottimizzati e la sintesi a energia solare promettono di rendere la produzione SIC più efficiente e sostenibile dall'ambiente.

FAQ

D1: Perché il processo di Acheson rimane dominante nella produzione SIC?

Il metodo fornisce efficacia in termini di costi per la produzione di massa (< $ 5/kg), ottenendo purezza del 98% adatto alla maggior parte delle applicazioni industriali.

D2: In che modo i produttori controllano la struttura cristallina durante la produzione?

Regolando con precisione i tassi di raffreddamento: il tempra rapido crea β-SIC (cubico), mentre il raffreddamento lento forma α-SIC (esagonale).

Q3: Qual è l'impatto ambientale della produzione SIC?

Le piante moderne catturano l'85-90% delle emissioni di CO e riciclano l'acqua di processo del 60% attraverso sistemi a circuito chiuso.

Q4: il carburo di silicio può essere stampato in 3D?

Sì, il getto di legante della polvere SiC seguita dalla sinterizzazione di reazione crea geometrie complesse per ugelli a razzo.

Q5 Quanto tempo impiega un ciclo di produzione completo?

Il processo tradizionale di Acheson richiede 56 ore (32 ore di riscaldamento + 24 ore di raffreddamento), mentre la crescita del cristallo PVT dura 7-10 giorni.

Citazioni:

[1] https://www.linkedin.com/pulse/silicon-carbide-sic-industrial-production-methods-francois-xavier-xqf7e

[2] https://www.ipramics.com/how-is-silicon-carbide-made

[3] https://www.fiven.com/world-of-silicon-carbide/overview/

[4] https://www.linkedin.com/pulse/comprehensive-guide-silicon-carbide-from

[5] https://www.domill.com/what-is-the-silicon-carbide-powder-making-process-flow.html

[6] https://www.sillloy.com/blog/silicon-carbide-manufacturing-process.html

[7] https://en.wikipedia.org/wiki/silicon_carbide

[8] https://materials.iisc.ac.in/~govindg/silicon_carbide_manufacture.htm

[9] https://kindle-tech.com/faqs/how-do-you-process-silicon-carbide

[10] https://www.preciseceramic.com/blog/methods-to-roduce-silicon-carbide-and-their-advantages.html

[11] https://www.semorex.com/news-show-8760.html

[12] https://www.washingtonmills.com/silicon-carbide/sic-production-process

[13] https://en.wikipedia.org/wiki/acheson_process

[14] https://www.atamanchemicals.com/silicon-carbide_u26029/

[15] https://wiredspace.wits.ac.za/bitstreams/09da15cb-8cc1-4573-b55e-b4ed15050145/download

[16] https://www.ntnu.no/blogger/teknat/en/2020/12/15/role-of-silicon-carbide-sic-in-silicon-ferro-silicon-si-fsi-process/

[17] https://idw-online.de/-dhefba