Menù Contenuto

● Introduzione alle filiere per trafilatura in carburo di tungsteno

● Il processo di trafilatura del carburo di tungsteno

>> Fasi del processo di trafilatura:

● Produzione di stampi per trafilatura

>> Processo di produzione:

● Applicazioni di matrici in carburo

● Progressi tecnologici nella trafilatura

● Caratteristiche della matrice in carburo di tungsteno

>> Caratteristiche principali:

● Tecniche di riduzione del diametro del filo

● Produzione di fili industriali

● Manutenzione della matrice in carburo

>> Migliori pratiche di manutenzione:

● Materiali per filiere per trafilatura

>> Materiali comuni per gli stampi:

● Durata della filiera in carburo di tungsteno

>> Fattori che influenzano la durata dello stampo:

● Conclusione

● Domande frequenti

>> 1. D: Qual è il vantaggio principale dell'utilizzo del carburo di tungsteno per le matrici per trafilatura?

>> 2. D: Con quale frequenza è necessario sostituire le matrici per trafilatura in carburo di tungsteno?

>> 3. D: Le matrici in carburo di tungsteno possono essere utilizzate per tutti i tipi di materiali in filo?

>> 4. D: Qual è la durata tipica di una filiera per trafilatura in carburo di tungsteno?

>> 5. D: In che modo il processo di trafilatura influisce sulle proprietà del filo?

Introduzione alle filiere per trafilatura in carburo di tungsteno

Le filiere di trafilatura in carburo di tungsteno sono componenti essenziali nell'industria manifatturiera del filo e svolgono un ruolo cruciale nella produzione di fili di alta qualità utilizzati in varie applicazioni. Questi strumenti di precisione sono progettati per ridurre il diametro del filo migliorandone al tempo stesso le proprietà meccaniche, rendendoli indispensabili nei moderni processi industriali.

Il processo di trafilatura del carburo di tungsteno

Il processo di trafilatura del filo di carburo di tungsteno è un metodo sofisticato utilizzato per trasformare il filo spesso in filo più sottile e resistente con una migliore finitura superficiale. Questo processo prevede di tirare il filo attraverso una serie di matrici con diametri progressivamente più piccoli, ciascuna realizzata in materiale durevole di carburo di tungsteno.

Fasi del processo di trafilatura:

1. Preparazione del filo: il filo iniziale viene pulito e preparato per la trafilatura.

2. Lubrificazione: viene applicato un lubrificante per ridurre l'attrito durante il disegno.

3. Ingresso nella matrice: il filo entra nella matrice in carburo di tungsteno.

4. Riduzione del diametro: man mano che il filo passa attraverso la filiera, il suo diametro si riduce.

5. Allungamento: il filo diventa più lungo man mano che la sua sezione trasversale diminuisce.

6. Raffreddamento: il filo trafilato viene raffreddato per mantenere le sue proprietà.

7. Bobinatura: il filo finito viene raccolto su bobine per ulteriore lavorazione o utilizzo.

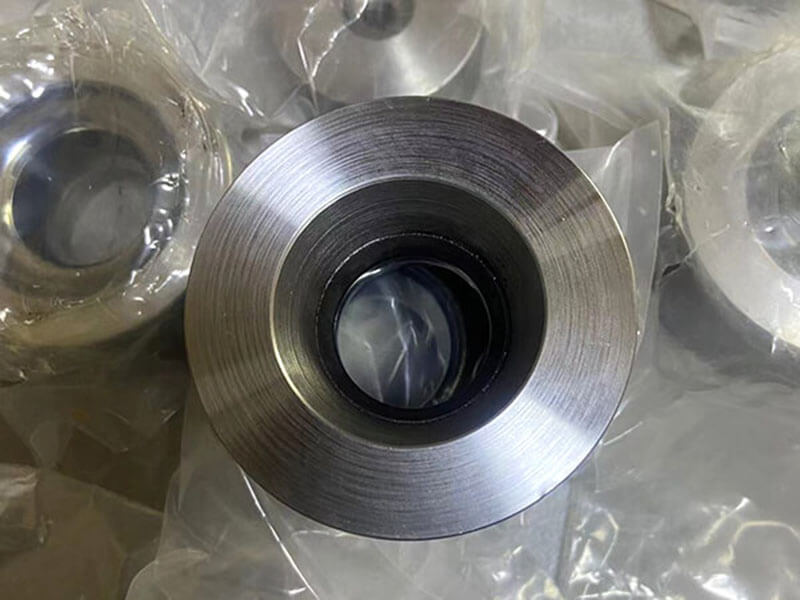

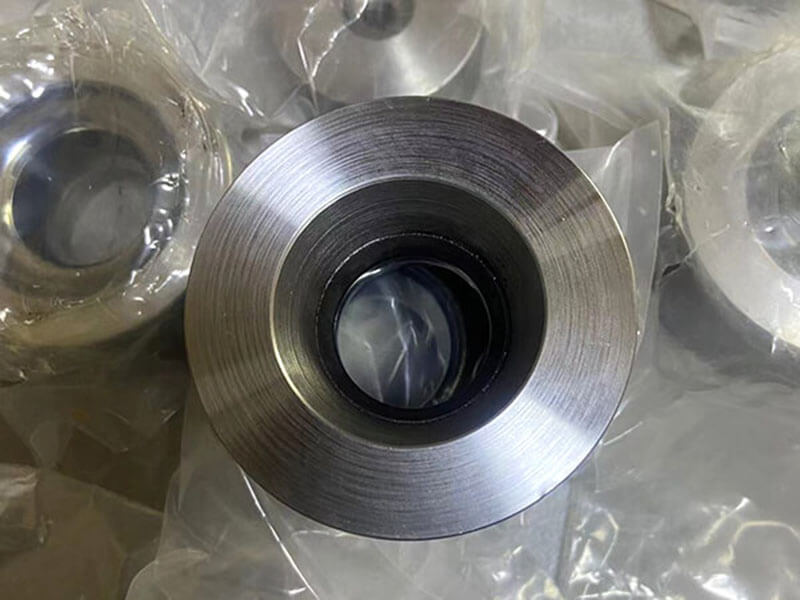

Produzione di stampi per trafilatura

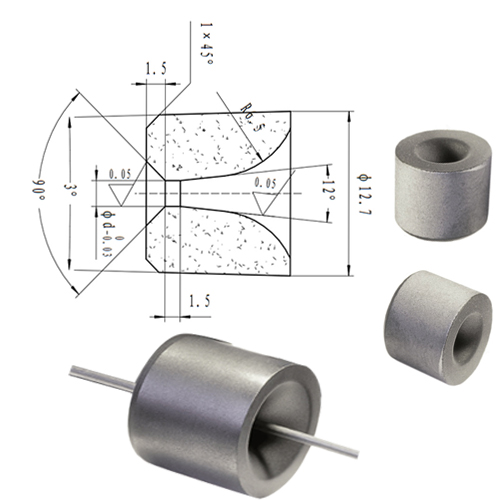

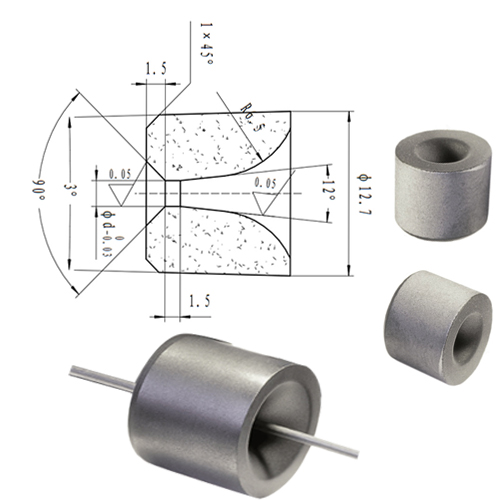

La produzione di filiere per trafilatura in carburo di tungsteno è un processo preciso e complesso che richiede tecnologia e competenza avanzate. I produttori utilizzano varie tecniche per creare matrici in grado di resistere ai rigori della trafilatura industriale.

Processo di produzione:

1. Preparazione della polvere: vengono miscelate polveri di tungsteno e carbonio di alta qualità.

2. Pressatura: la miscela di polveri viene compressa nella forma desiderata.

3. Sinterizzazione: la forma pressata viene riscaldata a temperature prossime alla fusione per creare un pezzo solido.

4. Lavorazione: il metallo duro sinterizzato viene lavorato per ottenere le dimensioni finali.

5. Lucidatura: la superficie della filiera è lucidata per ridurre l'attrito durante la trafilatura.

6. Controllo qualità: ogni stampo viene sottoposto a test rigorosi per garantire prestazioni e longevità.

Applicazioni di matrici in carburo

Le filiere per trafilatura in carburo di tungsteno trovano applicazioni in numerosi settori grazie alla loro durata e precisione. La loro versatilità li rende adatti alla trafilatura di varie tipologie di filo, tra cui:

- Fili e cavi elettrici

- Cablaggi automobilistici

- Fili di saldatura

- Fili a molla

- Elementi di rinforzo del cavo in fibra ottica

- Componenti in filo aerospaziale

- Fili per dispositivi medici

La capacità delle filiere in carburo di tungsteno di mantenere tolleranze strette e produrre filo di qualità costante le rende preziose in queste applicazioni ad alta precisione.

Progressi tecnologici nella trafilatura

Poiché le industrie richiedono fili sempre più sottili con proprietà superiori, la tecnologia di trafilatura continua ad evolversi. I recenti progressi nelle filiere per trafilatura del filo di carburo di tungsteno includono:

1. Composizioni di carburo a nanograna per una maggiore resistenza all'usura

2. Progettazione assistita da computer per la geometria ottimizzata dello stampo

3. Tecnologie di rivestimento avanzate per ridurre l'attrito e prolungare la durata dello stampo

4. Sistemi di monitoraggio in linea per il controllo qualità in tempo reale

5. Sistemi di trafilatura multi-pass per una maggiore efficienza

Questi miglioramenti tecnologici hanno portato a velocità di produzione più elevate, migliore qualità del filo e costi di produzione ridotti.

Caratteristiche della matrice in carburo di tungsteno

Il successo delle filiere per trafilatura in carburo di tungsteno può essere attribuito alle loro caratteristiche uniche:

Caratteristiche principali:

- Elevata durezza: l'estrema durezza del carburo di tungsteno resiste all'usura e alla deformazione.

- Stabilità termica: mantiene le proprietà alle alte temperature durante la trafilatura.

- Basso coefficiente di attrito: riduce il consumo di energia e migliora la qualità della superficie del filo.

- Stabilità dimensionale: garantisce un diametro del filo costante durante i lunghi cicli di produzione.

- Resistenza alla corrosione: resiste all'esposizione a vari lubrificanti e materiali metallici.

- Geometria personalizzabile: può essere personalizzata per requisiti specifici di trafilatura.

Queste caratteristiche contribuiscono alla lunga durata e alle prestazioni affidabili delle filiere in carburo di tungsteno nelle operazioni di trafilatura.

Tecniche di riduzione del diametro del filo

Ottenere una riduzione precisa del diametro del filo è fondamentale nel processo di trafilatura. Le matrici in carburo di tungsteno consentono ai produttori di utilizzare varie tecniche per ottimizzare questa riduzione:

1. Imbutitura a passaggio singolo: per riduzioni moderate del diametro in un'unica operazione.

2. Disegno multi-passaggio: riduzioni sequenziali del diametro per modifiche dimensionali significative.

3. Trafilatura tandem: trafilatura continua attraverso più matrici per una maggiore efficienza.

4. Trafilatura a umido: utilizzo di lubrificanti liquidi per un migliore raffreddamento e finitura superficiale.

5. Trafilatura a secco: adatta per determinati materiali e finiture, spesso con lubrificanti solidi.

La scelta della tecnica dipende dal materiale del filo, dal diametro finale desiderato e dalle proprietà meccaniche richieste.

Produzione di fili industriali

Le filiere di trafilatura in carburo di tungsteno sono il cuore della produzione di filo industriale, consentendo la produzione di fili per innumerevoli applicazioni. L’industria del filo si affida a queste filiere per soddisfare la crescente domanda di fili di alta qualità in settori quali:

- Telecomunicazioni

- Costruzione

- Trasmissione dell'energia

- Elettronica di consumo

- Produzione automobilistica

- Ingegneria aerospaziale

La capacità di produrre fili con specifiche precise e qualità costante è fondamentale in questi settori, rendendo le filiere in carburo di tungsteno uno strumento indispensabile nella produzione moderna.

Manutenzione della matrice in carburo

Una corretta manutenzione delle filiere per trafilatura in carburo di tungsteno è essenziale per garantire prestazioni e longevità ottimali. La cura e l'attenzione regolari possono prolungare significativamente la vita di questi preziosi strumenti.

Migliori pratiche di manutenzione:

1. Pulizia regolare: rimuovere i residui di lubrificante e le particelle di filo.

2. Ispezione: verificare regolarmente la presenza di usura, crepe o altri danni.

3. Ricondizionamento: lucidare o riprofilare le matrici per mantenere condizioni di trafilatura ottimali.

4. Conservazione corretta: conservare le matrici in un ambiente pulito e asciutto quando non vengono utilizzate.

5. Gestione della lubrificazione: utilizzare lubrificanti adeguati e mantenere la viscosità corretta.

6. Controllo della temperatura: monitorare e controllare le temperature di disegno per prevenire danni termici.

Seguendo queste pratiche di manutenzione, i produttori possono massimizzare la durata delle loro filiere in carburo di tungsteno e mantenere una qualità del filo costante.

Materiali per filiere per trafilatura

Sebbene il carburo di tungsteno sia una scelta popolare per le matrici per trafilatura, in applicazioni specifiche vengono utilizzati anche altri materiali. Comprendere le proprietà dei diversi materiali della filiera aiuta a selezionare l'opzione più appropriata per una determinata attività di trafilatura.

Materiali comuni per gli stampi:

1. Carburo di tungsteno: eccellente resistenza all'usura e adatto alla maggior parte delle applicazioni.

2. Diamante: Naturale o sintetico, utilizzato per trafilare materiali estremamente abrasivi.

3. Diamante policristallino (PCD): combina la durezza del diamante con la tenacità.

4. Ceramica: utilizzata per applicazioni specializzate che richiedono resistenza alle alte temperature.

5. Acciaio: adatto per la produzione in piccoli volumi o per materiali a filo morbido.

Ciascun materiale presenta vantaggi e limiti, ma il carburo di tungsteno offre un eccellente equilibrio tra prestazioni e convenienza per la maggior parte delle applicazioni di trafilatura industriale.

Durata della filiera in carburo di tungsteno

La durata di vita di una filiera per trafilatura in carburo di tungsteno è un fattore critico per il suo valore complessivo e per l'efficienza nella produzione del filo. Diversi fattori influenzano la longevità di questi stampi:

Fattori che influenzano la durata dello stampo:

1. Materiale del filo: fili più duri o più abrasivi possono accelerare l'usura della matrice.

2. Velocità di trafilatura: velocità più elevate possono aumentare i tassi di usura.

3. Qualità della lubrificazione: una lubrificazione adeguata riduce l'attrito e prolunga la durata dello stampo.

4. Design dello stampo: la geometria ottimizzata può distribuire l'usura in modo più uniforme.

5. Pratiche di manutenzione: la cura e il ricondizionamento regolari prolungano la durata del dispositivo.

6. Condizioni operative: temperatura, pulizia e allineamento influiscono sui tassi di usura.

Con la cura adeguata e condizioni operative ottimali, le filiere in carburo di tungsteno possono lavorare centinaia di tonnellate di filo prima di richiedere la sostituzione o il ricondizionamento.

Conclusione

Le filiere per trafilatura in carburo di tungsteno sono fondamentali per la moderna produzione di fili, poiché offrono prestazioni senza precedenti nella riduzione del diametro del filo e nel miglioramento delle proprietà meccaniche. La loro combinazione unica di durezza, resistenza all'usura e stabilità termica li rende ideali per un'ampia gamma di applicazioni di trafilatura in vari settori.

Poiché la tecnologia continua ad avanzare, possiamo aspettarci ulteriori miglioramenti nella progettazione e produzione delle matrici in carburo di tungsteno, che porteranno a processi di produzione del filo ancora più efficienti e precisi. Il continuo sviluppo di questi componenti critici svolgerà senza dubbio un ruolo cruciale nel soddisfare la domanda sempre crescente di cavi di alta qualità nel nostro mondo tecnologicamente guidato.

Domande frequenti

1. D: Qual è il vantaggio principale dell'utilizzo del carburo di tungsteno per le matrici per trafilatura?

R: Il vantaggio principale del carburo di tungsteno è la sua eccezionale durezza e resistenza all'usura, che consente una maggiore durata della matrice e una qualità del filo costante su cicli di produzione prolungati.

2. D: Con quale frequenza è necessario sostituire le matrici per trafilatura in carburo di tungsteno?

R: La frequenza di sostituzione dipende da fattori quali il materiale del filo, la velocità di trafilatura e le pratiche di manutenzione. Con la dovuta cura, le filiere possono lavorare centinaia di tonnellate di filo prima di richiedere la sostituzione o il ricondizionamento.

3. D: Le matrici in carburo di tungsteno possono essere utilizzate per tutti i tipi di materiali in filo?

R: Sebbene le filiere in carburo di tungsteno siano adatte per la maggior parte dei materiali in filo, i materiali estremamente abrasivi possono richiedere filiere in diamante o PCD per prestazioni e longevità ottimali.

4. D: Qual è la durata tipica di una filiera per trafilatura in carburo di tungsteno?

R: La durata varia notevolmente a seconda dell'uso e della manutenzione, ma gli stampi ben mantenuti possono durare da diversi mesi a oltre un anno in ambienti di produzione continua.

5. D: In che modo il processo di trafilatura influisce sulle proprietà del filo?

R: Il processo di trafilatura in genere aumenta la resistenza alla trazione e la durezza del filo riducendone la duttilità. Migliora inoltre la finitura superficiale e la precisione dimensionale.