Tartalommenü

● Bevezetés

● A volfrám -karbid megértése

● Volfrám karbid megmunkálási folyamat áramlása

>> 1. Oldási folyamat (ha van)

>> 2. Szinterezés és ellenőrzés

>> 3.

>> 4. Hőkezelés

>> 5. felszíni kezelés

>> 6. Minőségi tesztelés

● Módosítási technikák volfrám -karbidhoz

>> 1. Elektromos kisülési megmunkálás (EDM)

>> 2. Csiszolás

>> 3. Ultrahang megmunkálás (USM)

>> 4. Vágás

● A volfrám -karbid megmunkálására szolgáló bevált gyakorlatok

● Az irodalmi áttekintés fontossága a tudományos írásban

>> Az irodalmi áttekintés legfontosabb szempontjai:

>> Az irodalmi áttekintésekben alkalmazott általános idők:

● Következtetés

● GYIK

>> 1. Mi az elsődleges kihívás a volfrám -karbid megmunkálásában?

>> 2. Melyik megmunkálási technika a legmegfelelőbb komplex formák létrehozására a volfrám -karbidban?

>> 3. Milyen szerepet játszik a hűtőfolyadék a volfrám -karbid megmunkálásában?

>> 4. Miért szükséges a hőkezelés néha a volfrám -karbid megmunkálása után?

>> 5. Milyen felületkezeléseket alkalmaznak általában a volfrám -karbidkomponensekre?

● Idézetek:

Bevezetés

A volfrám-karbid egy olyan összetett, amely kivételes keménységéről, kopásállóságáról és magas hőmérsékleti szilárdságáról híres [1] [7]. Ezek a tulajdonságok ideális anyaggá teszik a különféle ipari alkalmazásokhoz, beleértve a vágószerszámokat és az öntőformákat [2] [5]. Azonban velejáró keménysége és törékenysége azonban jelentős kihívást jelent a megmunkálásban [7]. Ez a cikk feltárja a megmunkáláshoz kapcsolódó különféle technikákat és folyamatokat Tungsten karbid , átfogó útmutatót nyújt a végtermék pontosságának és minőségének eléréséhez [1].

A volfrám -karbid megértése

A volfrám -karbid (WC) egy kompozit anyag, amely volfrám- és szénatomokat tartalmaz [1]. Gyakran kombinálják egy kötőanyag fémkel, például kobaltokkal, hogy javítsák a keménységét [1] [4]. A kapott anyag a tulajdonságok egyedi kombinációját mutatja:

- Nagy keménység: A volfrám -karbid kivételesen kemény, gyakran 90 és 94 között mozog a Rockwell A skálán [1].

- kopásállóság: Kiváló ellenállást mutat a kopás és az erózió ellen [1] [4].

- Magas hőmérsékletű szilárdság: A volfrám-karbid még megnövekedett hőmérsékleten is fenntartja erejét és keménységét [1].

- A törékenység: Figyelemre méltó hátrány a törékenység, amely a megmunkálás során gondos kezelést igényel a repedés és a forgácsolás megakadályozása érdekében [7].

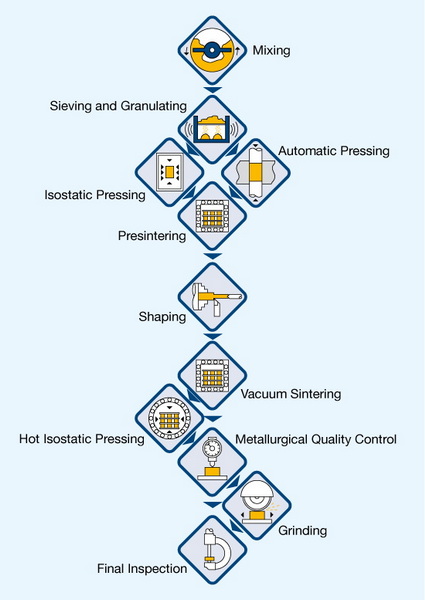

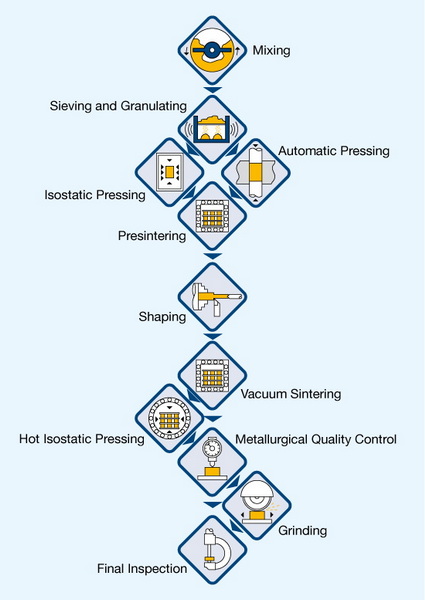

Volfrám karbid megmunkálási folyamat áramlása

A volfrám -karbid alkatrészek megmunkálása általában több kulcsfontosságú szakaszot foglal magában [1]. Ide tartoznak az olvasztás, a szinterelés és a kialakítás, a megmunkálás és a kialakítás, a hőkezelés és a felületkezelés, valamint a szigorú minőségi ellenőrzés az egyes lépésekben [1]. Ha az alkatrészeket előre elkészített rudakkal vagy lemezekkel gyártják, akkor az olvasztási és szinterációs folyamatok nem szükségesek [1].

1. Oldási folyamat (ha van)

- Tétel és keverés: A folyamat a volfrám -karbid és kobaltporok kiválasztásával és keverésével kezdődik pontos arányban [1] [4].

- Zúzás és szárítás: A keveréket ezután összetörjük és szárítjuk, hogy elérjük az egységesség és az optimális áramlást [1] [4].

- Binder hozzáadása és granulációja: Bőmérsékleteket adunk hozzá, majd további szárítást és szitálás követi a granulált keverék létrehozásához, amely készen áll a préselésre [1] [4].

2. Szinterezés és ellenőrzés

- Szinterezés: A préselt volfrám-karbidot vákuumban alacsony nyomású szinterelő kemencében szinterálják, hogy szilárd üregeket képezzenek [1] [4].

- Minőségi ellenőrzés: Az üres helyek alapos ellenőrzésen vesznek részt, ideértve az ultrahangos tesztelést és a dimenziós ellenőrzéseket, hogy megbizonyosodjanak arról, hogy megfelelnek a szükséges minőségi előírásoknak [1].

3.

- Verepelés: A szinterelt üres helyeket a kívánt formákba és méretbe öntik [1] [4].

- Módosítás: Ez a szakasz nagy pontosságú mechanikai műveleteket foglal magában, beleértve a huzal-EDM-et, a CNC eszterga megmunkálást, a fordulást, az őrlést, a fúrást és az őrlést [1] [4].

- Huzal EDM (elektromos kisülési megmunkálás): Az elektromos kisüléseket használja az anyag vágására [1] [4].

- CNC eszterga megmunkálás: Számítógépes vezérlésű esztergait alkalmaz a pontos anyag eltávolításához [1] [4].

- Fordulás, őrlés és fúrás: A volfrám -karbidhoz adaptált standard megmunkálási műveletek [1] [4].

- Csiszolás: elengedhetetlen a nagy pontosság és a felületi kivitel eléréséhez [1] [7].

4. Hőkezelés

- A hőkezelést alkalmazzák a belső feszültségek kiküszöbölésére és a specifikus keménységi toleranciák elérésére, bár erre nem mindig szükséges [1] [4].

5. felszíni kezelés

- Tükör polírozása: Rendkívül finom felületi érdességet ér el [1] [4].

- PVD bevonat: Fokozza a kopásállóságot és a keménységet [1] [4].

6. Minőségi tesztelés

- Minden egyes feldolgozási lépés után a szigorú minőségi tesztelés biztosítja, hogy a termék betartsa az összes specifikációt. Ez magában foglalja a dimenziós pontosság, a felületminőség, a keménység és a mechanikai tulajdonságok mérését [1].

Módosítási technikák volfrám -karbidhoz

Számos speciális technikát alkalmaznak a volfrám -karbid hatékony géppel történő géppelére [7]. Ezek a módszerek enyhítik az anyag keménységének és törékenységének kihívásait [1] [7].

1. Elektromos kisülési megmunkálás (EDM)

Az EDM egy széles körben alkalmazott módszer a volfrám -karbid megmunkálására, különös tekintettel az összetett formák és a bonyolult részletek létrehozására [1] [4]. Ez magában foglalja az anyag eltávolítását egy elektróda és a munkadarab közötti gyors elektromos kisülések sorozatán keresztül, amelyet egy dielektromos folyadékba merítenek [1].

Előnyök:

- Képes a komplex geometriák megmunkálására [1] [4].

- Kemény és törékeny anyagokhoz alkalmas [1].

- Nagy pontosságú és jó felületi kivitel [1].

Hátrányok:

- Lassabb anyag eltávolítási sebessége [1].

- A munkadarab hőkárosodásának lehetősége [1].

2. Csiszolás

Az őrlés a volfrám -karbid általános precíziós megmunkálási módszere, különösen akkor, ha nagy pontosságra és felületi kivitelre van szükség [1] [7]. Ez magában foglalja a csiszoló kerekek használatát az anyag eltávolításához [1] [7].

Előnyök:

- Nagy pontosságú és kiváló felületi kivitel [1] [7].

- A sima felületek és a szoros toleranciák létrehozására alkalmas [1] [7].

Hátrányok:

- Időigényes lehet [1].

- A csiszolóanyagok és az őrlési paraméterek gondos kiválasztását igényli [7].

3. Ultrahang megmunkálás (USM)

Az USM egy olyan folyamat, amely a magas frekvenciájú rezgéseket és a koptató részecskéket használja az anyag rontására [1]. Különösen hasznos a kemény és törékeny anyagok, például a volfrám -karbid megmunkálásához [1].

Előnyök:

- Minimális hőtermelés [1].

- Komplex formákhoz és finom tulajdonságokhoz alkalmas [1].

Hátrányok:

- Alacsony anyag -eltávolítási sebesség [1].

- A szerszám koptató kopása [1].

4. Vágás

A vágási módszereket, például a fordulatot, az őrlést és a fúrást is alkalmazzák a volfrám -karbid megmunkálására [1] [4]. Ezek a technikák azonban speciális karbideszközöket igényelnek és gondosan választott vágási paraméterekre szükségük van az anyag törésének megakadályozására [7].

Előnyök:

- Viszonylag gyorsabb anyag eltávolítása az EDM -hez és az USM -hez képest [1].

- Az egyszerű formák és jellemzők előállítására alkalmas [1] [4].

Hátrányok:

- A forgácsolás és a repedés magas kockázata az anyag törékenysége miatt [7].

- Szigorú beállítást és a vágási paraméterek pontos vezérlését igényli [7].

A volfrám -karbid megmunkálására szolgáló bevált gyakorlatok

A volfrám -karbid megmunkálás optimális eredményeinek elérése megköveteli a bevált gyakorlatok betartását, amelyek az anyag egyedi tulajdonságaival foglalkoznak [1] [7].

1. szerszámválasztás: Használjon kiváló minőségű karbid szerszámokat, amelyeket kifejezetten a volfrám-karbid megmunkálására terveztek [7]. Győződjön meg arról, hogy a szerszámok élesek és jó állapotban vannak, hogy minimalizálják a megmunkálási erőket és megakadályozzák a forgácsot [7].

2. Vágási paraméterek: Óvatosan válassza ki a vágási paraméterek, például a sebesség, az előtolási sebesség és a vágás mélységét [7]. Az alacsonyabb sebesség és az előtolási sebesség általában javasolt a törés kockázatának csökkentése érdekében [7].

3. Hűtőfolyadék -használat: Használjon megfelelő hűtőfolyadékot a hő eloszlásához és a vágófelület kenéséhez [7]. A hatékony hűtés segít megelőzni a hőkárosodást és meghosszabbítja a szerszám élettartamát [7].

4. Gépi merevség: Gondoskodjon arról, hogy a megmunkálási beállítás merev és stabil legyen a rezgések és a fecsegés minimalizálása érdekében [7]. A rezgés rossz felületi kivitelhez és korai szerszám kopásához vezethet [7].

5. Stressz -enyhítés: A megmunkálás után fontolja meg a hőkezelést a munkadarab belső feszültségeinek enyhítésére [1] [4]. Ez javíthatja az anyag általános erősségét és ellenállását a repedéshez [1] [4].

6. Felület befejezése: Vigyen fel megfelelő felületkezeléseket, például polírozást vagy bevonatot a kopásállóság fokozása és a kívánt felület elérése érdekében [1] [4].

Az irodalmi áttekintés fontossága a tudományos írásban

Az akadémiai írásban az irodalmi áttekintés egy kritikus elem, amely átfogó áttekintést nyújt a meglévő ismeretekről egy adott témában [3] [9]. Ez magában foglalja a közzétett munkák szisztematikus elemzését, beleértve a kutatási dokumentumokat, könyveket és más tudományos cikkeket, a releváns témák, viták és a jelenlegi megértés hiányainak azonosítása érdekében [3] [9].

Az irodalmi áttekintés legfontosabb szempontjai:

- Kontextus létrehozása: Az irodalmi áttekintés a háttérinformációk és a kontextus biztosításával határozza meg kutatásának színpadát [3] [9].

- A hiányosságok azonosítása: Segít azonosítani azokat a területeket, ahol további kutatásokra van szükség [3] [9].

- A tudás bemutatása: Bemutatja a téma megértését és a meglévő kutatások kritikus értékelésének képességét [3] [9].

- Az érvek alátámasztása: Bizonyítékokat és alátámasztást nyújt a saját kutatási kérdéseihez és hipotéziseihez [3] [9].

Az irodalmi áttekintésekben alkalmazott általános idők:

- Jelenlegi feszültség: Az általános tények, a jelenlegi megértések és a megállapított elméletek meghatározására használják [9].

- Korábbi feszültség: Az irodalomban beszámolt konkrét tanulmányok vagy eredmények leírására használják [9].

- Jelenleg tökéletes feszültség: A jelenlegi kutatások vagy fejlemények megvitatására használják, amelyek kihatással vannak a jelenre [9].

Következtetés

A volfrám -karbid megmunkálása egy összetett folyamat, amely gondos ellenőrzést és speciális technikákat igényel [1]. Az anyag tulajdonságainak megértésével és a bevált gyakorlatok betartásával nagy pontosságú és magas színvonalú eredményeket lehet elérni [1] [7]. A megmunkálási technológiák folyamatos fejlődése tovább javítja a volfrám -karbid megmunkálás hatékonyságát és képességeit, így ez egyre inkább életképes lehetőség az alkalmazások széles skálájához [1].

GYIK

1. Mi az elsődleges kihívás a volfrám -karbid megmunkálásában?

A volfrám -karbid megmunkálásának elsődleges kihívása a nagy keménysége és törékenysége, ami hajlamos a forgácsolásra és a repedésre [7].

2. Melyik megmunkálási technika a legmegfelelőbb komplex formák létrehozására a volfrám -karbidban?

Az elektromos ürítés megmunkálása (EDM) különösen alkalmas komplex formák és bonyolult részletek létrehozására a volfrám -karbidban, mivel képes kemény és törékeny anyagokat gépelni nagy pontosságú [1] [4].

3. Milyen szerepet játszik a hűtőfolyadék a volfrám -karbid megmunkálásában?

A hűtőfolyadék elengedhetetlen a volfrám -karbid megmunkálásakor, mivel eloszlatja a hőt és kenje a vágófelületet, megakadályozva a hőkárosodást és meghosszabbítja a szerszám élettartamát [7].

4. Miért szükséges a hőkezelés néha a volfrám -karbid megmunkálása után?

Hőkezelésre néha szükség van a volfrám -karbid megmunkálása után a munkadarab belső feszültségeinek enyhítésére, javítva annak általános szilárdságát és a repedés ellenállását [1] [4].

5. Milyen felületkezeléseket alkalmaznak általában a volfrám -karbidkomponensekre?

A volfrám -karbidkomponensekre alkalmazott általános felületi kezelések közé tartozik a tükör polírozása, hogy rendkívül finom felületi érdességet és PVD bevonatot érjenek el a kopásállóság és a keménység fokozása érdekében [1] [4].

Idézetek:

[1] https://www.carbide-products.com/blog/tungsten-carbide-machining-process/

[2] https://www.alamy.com/stock-photo/tungsten-carbide.html

[3] https://blog.csdn.net/qq_34917728/article/details/125122327

[4] https://www.carbide-part.com/blog/tungsten-carbide-machining-process/

[5] https://www.istockphoto.com/photos/tungsten-carbide

[6] https://www.csulb.edu/sites/default/files/document/2019_mini_manuscript.pdf

[7] https://www.carbide-part.com/blog/how-to-machine-tungsten-carbide/

[8] https://stock.adobe.com/search?k=tungsten+carbide

[9] https://www.163.com/dy/article/edigquv605370k28.html