सामग्री मेनू

● टंगस्टन कार्बाइड को समझना

>> टंगस्टन कार्बाइड के गुण

● मशीनिंग टंगस्टन कार्बाइड में चुनौतियां

● टंगस्टन कार्बाइड के लिए मशीनिंग के तरीके

>> 1। पीसना

>> 2। विद्युत निर्वहन मशीनिंग (ईडीएम)

>> 3। लेजर कटिंग

>> 4। सीएनसी मशीनिंग

● मशीनिंग टंगस्टन कार्बाइड के लिए सर्वोत्तम अभ्यास

● बाद की प्रक्रियाएँ

>> 1। सतह परिष्करण

>> 2। गर्मी उपचार

>> 3। निरीक्षण और गुणवत्ता नियंत्रण

● निष्कर्ष

● पूछे जाने वाले प्रश्न

>> 1। मशीनिंग टंगस्टन कार्बाइड के लिए किस प्रकार के उपकरण सबसे अच्छे हैं?

>> 2। क्या टंगस्टन कार्बाइड पर पारंपरिक मशीनिंग विधियों का उपयोग किया जा सकता है?

>> 3। शीतलन मशीनिंग प्रक्रिया को कैसे प्रभावित करता है?

>> 4। मशीनी टंगस्टन कार्बाइड के सामान्य अनुप्रयोग क्या हैं?

>> 5। टंगस्टन कार्बाइड मशीनिंग में कंपन नियंत्रण महत्वपूर्ण क्यों है?

● उद्धरण:

टंगस्टन कार्बाइड एक अत्यधिक टिकाऊ सामग्री है जो अपनी असाधारण कठोरता और पहनने के प्रतिरोध के लिए जानी जाती है, जिससे यह विभिन्न औद्योगिक अनुप्रयोगों में एक लोकप्रिय विकल्प बन जाता है, विशेष रूप से उपकरणों को काटने, मरने और पहनने के प्रतिरोधी भागों के लिए। हालांकि, मशीनिंग टंगस्टन कार्बाइड अपनी कठोरता और भंगुरता के कारण अद्वितीय चुनौतियां प्रस्तुत करता है। यह लेख प्रभावी रूप से मशीनिंग टंगस्टन कार्बाइड के लिए तरीकों और तकनीकों का पता लगाएगा, अंतिम उत्पादों में उच्च परिशुद्धता और गुणवत्ता सुनिश्चित करेगा।

टंगस्टन कार्बाइड को समझना

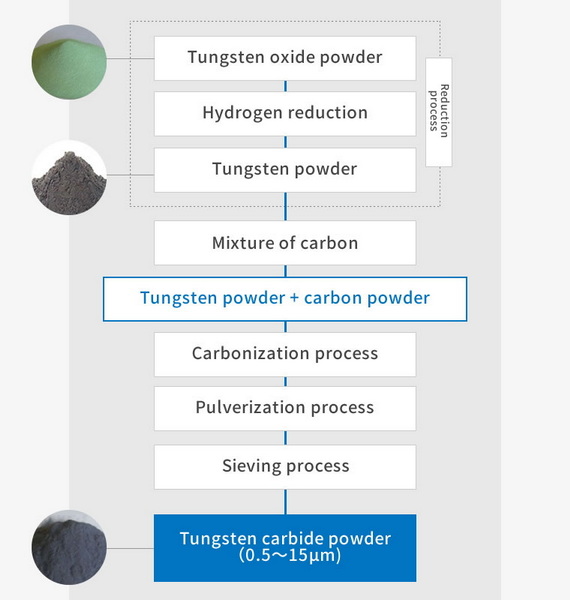

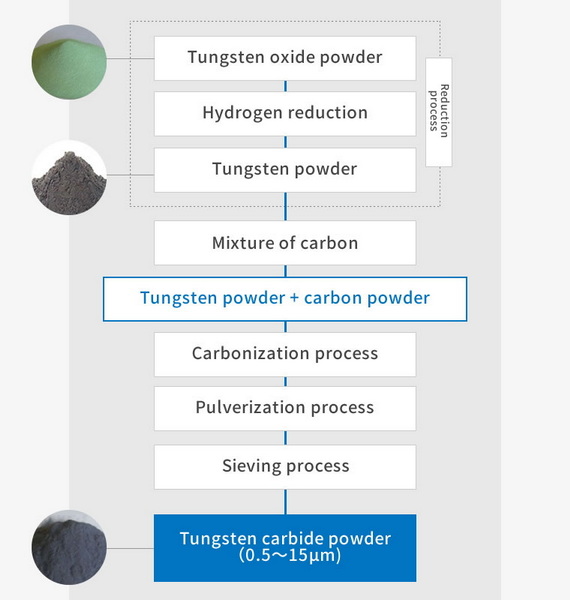

टंगस्टन कार्बाइड (WC) टंगस्टन और कार्बन परमाणुओं से बना एक समग्र सामग्री है। इसका उपयोग मुख्य रूप से इसकी कठोरता के कारण काटने के उपकरणों के निर्माण में किया जाता है, जो केवल हीरे के बाद दूसरे स्थान पर है। टंगस्टन कार्बाइड का उपयोग अन्य अनुप्रयोगों जैसे गहने, औद्योगिक मशीनरी और खनन उपकरणों में भी किया जाता है।

टंगस्टन कार्बाइड के गुण

- कठोरता: टंगस्टन कार्बाइड में मोह्स स्केल पर लगभग 9 की कठोरता रेटिंग है, जिससे यह घर्षण के लिए बेहद प्रतिरोधी है।

- घनत्व: इसमें एक उच्च घनत्व (लगभग 15 ग्राम/सेमी 33;) है, जो इसकी स्थायित्व में योगदान देता है, लेकिन यह मशीन के लिए भी चुनौतीपूर्ण बनाता है।

- थर्मल चालकता: टंगस्टन कार्बाइड अच्छी तापीय चालकता प्रदर्शित करता है, जो मशीनिंग संचालन के दौरान गर्मी को फैलाने में मदद करता है।

- रासायनिक प्रतिरोध: यह अधिकांश एसिड और अल्कलिस के लिए प्रतिरोधी है, जिससे यह कठोर वातावरण के लिए उपयुक्त है।

मशीनिंग टंगस्टन कार्बाइड में चुनौतियां

मशीनिंग टंगस्टन कार्बाइड में कई चुनौतियां शामिल हैं:

- उच्च कठोरता: टंगस्टन कार्बाइड की चरम कठोरता पारंपरिक तरीकों का उपयोग करके मशीन के लिए मुश्किल बनाती है।

- भंगुरता: टंगस्टन कार्बाइड भंगुर हो सकता है, अगर मशीनिंग के दौरान क्रैकिंग या चिपिंग के लिए अग्रणी हो तो ठीक से संभाला नहीं।

- टूल वियर: स्टैंडर्ड कटिंग टूल्स जल्दी से बाहर निकलते हैं जब मशीनिंग टंगस्टन कार्बाइड, विशेष उपकरणों के उपयोग की आवश्यकता होती है।

- हीट जनरेशन: मशीनिंग के लिए आवश्यक उच्च गति महत्वपूर्ण गर्मी उत्पन्न कर सकती है, जिससे थर्मल क्षति हो सकती है यदि ठीक से प्रबंधित नहीं किया जाता है।

टंगस्टन कार्बाइड के लिए मशीनिंग के तरीके

कई तरीकों को मशीन टंगस्टन कार्बाइड को प्रभावी ढंग से नियोजित किया जा सकता है:

1। पीसना

ग्राइंडिंग मशीनिंग टंगस्टन कार्बाइड के लिए सबसे आम तरीकों में से एक है। इसमें हीरे या क्यूबिक बोरॉन नाइट्राइड (सीबीएन) अपघर्षक कणों से बने घूर्णन पीस व्हील का उपयोग करना शामिल है।

- सतह पीस: इस विधि का उपयोग टंगस्टन कार्बाइड भागों पर एक सपाट सतह खत्म प्राप्त करने के लिए किया जाता है। इसमें समान रूप से सामग्री को हटाने के लिए ग्राइंडिंग व्हील के खिलाफ वर्कपीस को स्थानांतरित करना शामिल है।

- आंतरिक और बाहरी पीस: आंतरिक और बाहरी सतहों पर सटीक आयाम बनाने के लिए उपयोग किया जाता है। आंतरिक पीसने के लिए वर्कपीस को सुरक्षित रूप से रखने के लिए विशेष सेटअप की आवश्यकता होती है, जबकि पीसने वाला पहिया अंदर घूमता है।

- मुख्य विचार:

- उनकी कठोरता के कारण हीरे के पहियों का उपयोग करें।

- थर्मल विरूपण से बचने के लिए पीस तापमान को नियंत्रित करें।

- सामग्री पर तनाव को कम करने के लिए फ़ीड दर और कट की गहराई को ध्यान से समायोजित करें।

2। विद्युत निर्वहन मशीनिंग (ईडीएम)

ईडीएम एक गैर-पारंपरिक मशीनिंग विधि है जो वर्कपीस से सामग्री को हटाने के लिए विद्युत निर्वहन का उपयोग करती है।

- वायर ईडीएम: यांत्रिक तनाव को लागू किए बिना जटिल आकृतियों और प्रोफाइल को काटने के लिए आदर्श। वायर इलेक्ट्रोड वर्कपीस के माध्यम से चलता है, जिससे सामग्री को नुकसान पहुंचाए बिना सटीक कटौती होती है।

- सिंकिंग ईडीएम: टंगस्टन कार्बाइड में जटिल गुहाओं या आकृतियों को बनाने के लिए उपयोग किया जाता है। एक आकार का इलेक्ट्रोड का उपयोग नियंत्रित विद्युत निर्वहन के माध्यम से वर्कपीस से सामग्री को मिटाने के लिए किया जाता है।

- लाभ:

- किसी भी यांत्रिक बलों को लागू नहीं किया जाता है, जिससे क्रैकिंग के जोखिम को कम किया जाता है।

- टंगस्टन कार्बाइड जैसी कठोर सामग्री के लिए उपयुक्त है जो पारंपरिक तरीकों का उपयोग करके मशीन के लिए मुश्किल है।

3। लेजर कटिंग

लेजर कटिंग वर्कपीस से सामग्री को पिघलाने या वाष्पीकरण करने के लिए एक उच्च-ऊर्जा लेजर बीम का उपयोग करता है।

- परिशुद्धता: आसपास की सामग्री पर उच्च परिशुद्धता और न्यूनतम थर्मल प्रभाव प्रदान करता है। यह विधि तंग सहिष्णुता प्राप्त कर सकती है जो अक्सर जटिल डिजाइनों में आवश्यक होती हैं।

- अनुप्रयोग: पतले वर्गों और जटिल आकृतियों के लिए सबसे उपयुक्त। लेजर कटिंग का उपयोग अक्सर उन अनुप्रयोगों में किया जाता है जहां विस्तृत पैटर्न या डिजाइनों की आवश्यकता व्यापक पोस्ट-प्रोसेसिंग के बिना होती है।

4। सीएनसी मशीनिंग

कंप्यूटर संख्यात्मक नियंत्रण (CNC) मशीनिंग में स्वचालित प्रक्रियाएं शामिल होती हैं जो मशीनिंग संचालन में सटीकता को बढ़ाती हैं।

- टर्निंग और मिलिंग: आमतौर पर उपयोग की जाने वाली सीएनसी प्रक्रियाओं के लिए सामग्री की कठोरता के कारण विशेष कार्बाइड टूलिंग की आवश्यकता होती है। सीएनसी लाथेस उच्च परिशुद्धता के साथ बेलनाकार भागों का निर्माण कर सकते हैं, जबकि सीएनसी मिल्स जटिल ज्यामिति का उत्पादन कर सकते हैं।

- लचीलापन: सीएनसी मशीनों को विभिन्न संचालन के लिए प्रोग्राम किया जा सकता है, जिससे जटिल आकृतियों और डिजाइनों की अनुमति मिलती है। यह लचीलापन CNC मशीनिंग को कस्टम भागों के छोटे बैचों के निर्माण के लिए कुशलता से आदर्श बनाता है।

मशीनिंग टंगस्टन कार्बाइड के लिए सर्वोत्तम अभ्यास

इष्टतम परिणाम प्राप्त करने के लिए जब मशीनिंग टंगस्टन कार्बाइड, निम्नलिखित सर्वोत्तम प्रथाओं पर विचार करें:

- टूल चयन: हार्ड सामग्री के लिए डिज़ाइन किए गए विशेष उपकरणों का उपयोग करें, जैसे कि पीसीडी (पॉलीक्रिस्टलाइन डायमंड) या सीबीएन आवेषण। इन सामग्रियों को विशेष रूप से टंगस्टन कार्बाइड जैसी कठोर सामग्रियों को काटने के लिए इंजीनियर किया जाता है।

- कटिंग पैरामीटर: स्पीड, फ़ीड दर, और उपयोग की गई विशिष्ट संचालन और उपयोग किए जाने वाले टूलींग के आधार पर कट की गहराई को समायोजित करें। उच्च गति प्रभावी हो सकती है लेकिन गर्मी उत्पादन में वृद्धि हो सकती है; इसलिए, एक संतुलन खोजना महत्वपूर्ण है।

- शीतलन रणनीतियाँ: मशीनिंग के दौरान गर्मी उत्पादन का प्रबंधन करने के लिए प्रभावी शीतलन रणनीतियों को लागू करें। इसमें शीतलक तरल पदार्थ या एयर कूलिंग सिस्टम का उपयोग करना शामिल हो सकता है। कूलेंट मशीनिंग के दौरान उत्पन्न मलबे को दूर करते हुए उपकरण और वर्कपीस के बीच घर्षण को कम करने में मदद करते हैं।

- कंपन नियंत्रण: मशीनिंग के दौरान कंपन को कम से कम करें क्योंकि वे माइक्रो-क्रैकिंग या टूल वियर को जन्म दे सकते हैं। वर्कपीस का उचित फिक्सिंग और कंपन-नम उपकरणों का उपयोग करने से इन मुद्दों को कम करने में मदद मिल सकती है।

बाद की प्रक्रियाएँ

मशीनिंग टंगस्टन कार्बाइड घटकों के बाद, अतिरिक्त प्रक्रियाएं आवश्यक हो सकती हैं:

1। सतह परिष्करण

सरफेस फिनिशिंग तकनीकों जैसे कि पॉलिशिंग या कोटिंग को सतह की गुणवत्ता और प्रदर्शन विशेषताओं को बढ़ाने के लिए नियोजित किया जा सकता है। पॉलिशिंग एक चिकनी सतह खत्म प्राप्त करने में मदद करती है जो पहनने के प्रतिरोध में सुधार कर सकती है और ऑपरेशन के दौरान घर्षण को कम कर सकती है।

2। गर्मी उपचार

यद्यपि टंगस्टन कार्बाइड अपने आप में धातुओं के समान ही गर्मी का इलाज नहीं किया जा सकता है, कुछ समग्र रूप गर्मी उपचार प्रक्रियाओं से गुजर सकते हैं जो उनके गुणों को और बढ़ाते हैं। टंगस्टन कार्बाइड के विशिष्ट प्रकार को समझना किसी भी पोस्ट-मैचिंग उपचार के बारे में निर्णय लेने के लिए निर्णय लेगा।

3। निरीक्षण और गुणवत्ता नियंत्रण

कठोर निरीक्षण प्रोटोकॉल को लागू करना सुनिश्चित करता है कि मशीनीकृत भाग निर्दिष्ट सहिष्णुता और गुणवत्ता मानकों को पूरा करते हैं। गैर-विनाशकारी परीक्षण विधियों जैसे कि अल्ट्रासोनिक परीक्षण या एक्स-रे निरीक्षण को सामग्री संरचना में किसी भी आंतरिक खामियों या विसंगतियों का पता लगाने के लिए नियोजित किया जा सकता है।

निष्कर्ष

मशीनिंग टंगस्टन कार्बाइड को विशेष तकनीकों और टूलींग, मापदंडों और विधियों के सावधानीपूर्वक विचार की आवश्यकता होती है। उचित सर्वोत्तम प्रथाओं के साथ पीस, ईडीएम, लेजर कटिंग और सीएनसी मशीनिंग को नियोजित करके, निर्माता उच्च गुणवत्ता वाले टंगस्टन कार्बाइड घटकों का उत्पादन कर सकते हैं जो कड़े विनिर्देशों को पूरा करते हैं। टंगस्टन कार्बाइड की अनूठी विशेषताओं को समझना उत्पादकता को अधिकतम करने और टूल वियर और भाग अस्वीकृति से जुड़ी लागतों को कम करते हुए मशीनिस्टों को प्रभावी ढंग से अपनी चुनौतियों को दूर करने में सक्षम होगा।

पूछे जाने वाले प्रश्न

1। मशीनिंग टंगस्टन कार्बाइड के लिए किस प्रकार के उपकरण सबसे अच्छे हैं?

टंगस्टन कार्बाइड को काटते समय उनकी कठोरता और पहनने की क्षमता के कारण डायमंड या सीबीएन टूल का उपयोग करने की सिफारिश की जाती है।

2। क्या टंगस्टन कार्बाइड पर पारंपरिक मशीनिंग विधियों का उपयोग किया जा सकता है?

टंगस्टन कार्बाइड की उच्च कठोरता के कारण पारंपरिक तरीके प्रभावी नहीं हो सकते हैं; पीस या ईडीएम जैसी विशिष्ट तकनीकों को पसंद किया जाता है।

3। शीतलन मशीनिंग प्रक्रिया को कैसे प्रभावित करता है?

प्रभावी शीतलन मशीनिंग के दौरान गर्मी उत्पादन का प्रबंधन करने में मदद करता है, थर्मल विरूपण को रोकता है और उपकरण जीवन का विस्तार करता है।

4। मशीनी टंगस्टन कार्बाइड के सामान्य अनुप्रयोग क्या हैं?

मशीनी टंगस्टन कार्बाइड का उपयोग आमतौर पर विभिन्न उद्योगों में टूल्स, डाइज़, माइनिंग टूल्स और वियर-रेसिस्टेंट घटकों को काटने में किया जाता है।

5। टंगस्टन कार्बाइड मशीनिंग में कंपन नियंत्रण महत्वपूर्ण क्यों है?

कंपन को नियंत्रित करना माइक्रो-क्रैकिंग के जोखिम को कम करता है और उपकरण और वर्कपीस दोनों पर तनाव को कम करके उपकरण जीवन का विस्तार करता है।

उद्धरण:

]

]

]

]

[५] https://www.shutterstock.com/search/carbide

]

]

]

]

]

]

]

]

]

]

[१६] https://www.hit-tw.com/newsdetails.aspx?nid=298

[१]

]

]

[२०] https://www.shutterstock.com/search/tungsten-carbide