Sisältövalikko

● Johdanto laakereihin

● Mikä on volframikarbidi?

● Volframikarbidikallilaakereiden edut

>> 1. Ylivoimainen kovuus ja kulutusvastus

>> 2. korkea lämpötilankestävyys

>> 3. Korroosionkestävyys

>> 4. vähentynyt kitka

>> 5. Pitkäikäisyys ja luotettavuus

● Volframikarbidilaakereiden haitat

>> 1. Suuremmat alkuperäiset kustannukset

>> 2. Haureus

>> 3. Rajoitettu saatavuus

● Volframikarbidilaakereiden sovellukset

● Vertailu perinteisiin teräslaakereihin

>> Suorituskyky

>> Maksaa

>> Saatavuus

● Johtopäätös

● Liittyvät kysymykset

>> 1. Mitkä ovat erityiset sovellukset, joissa volframikarbidilaakerit ovat erinomaisia?

>> 2. Kuinka volframikarbidilaakereiden kustannukset verrataan teräslaakereihin?

>> 3. Mitkä ovat kunkin laakerin tyypin ylläpitovaatimukset?

>> 4. Voiko volframikarbidilaakereita käyttää kaikissa ympäristöissä?

>> 5. Kuinka voin valita volframikarbidin ja teräslaakerien välillä levitystä varten?

Volframikarbidin kuulalaakerit ovat saaneet merkittävää huomiota eri toimialoilla niiden ainutlaatuisten ominaisuuksien ja etujen vuoksi perinteisiin teräslaakereihin nähden. Tässä artikkelissa tutkitaan volframikarbidin ja teräslaakerien, niiden sovellusten, etujen ja rajoitusten välisiä eroja, jotka tarjoavat kattavan käsityksen siitä, miksi volframikarbidin voi valita teräksen yli.

Johdanto laakereihin

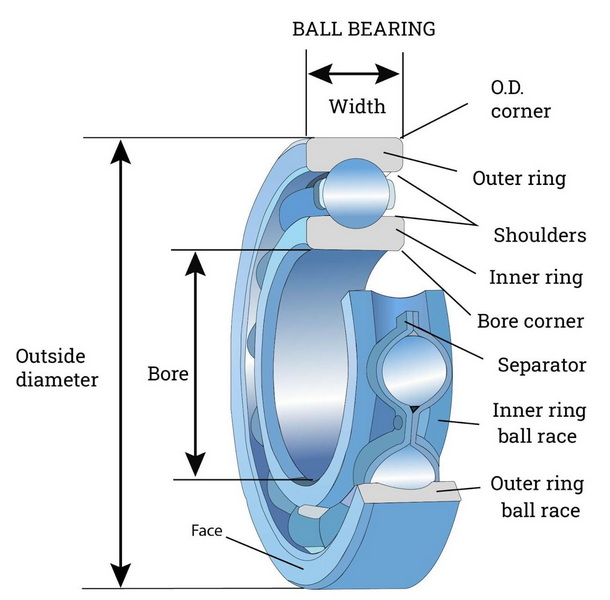

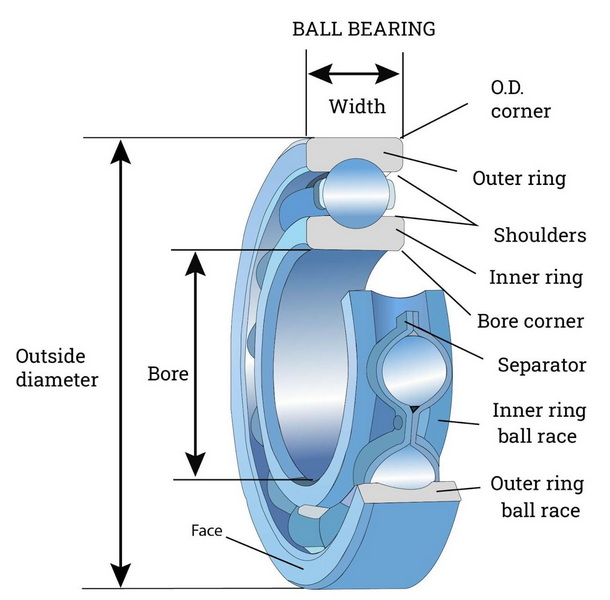

Laakerit ovat koneiden ratkaisevia komponentteja, mikä mahdollistaa liikkuvien osien välisen kitkan sileän kiertoa ja vähentää kitkaa. Niitä on erilaisia materiaaleja, ja teräs on yleisin sen lujuuden ja kestävyyden vuoksi. Materiaalitieteen edistysaskeleet ovat kuitenkin ottaneet käyttöön vaihtoehtoja, kuten volframikarbidia, jotka tarjoavat paremman suorituskyvyn tietyissä sovelluksissa.

Mikä on volframikarbidi?

Volframikarbidi on volframi- ja hiiliatomeista valmistettu komposiittimateriaali. Se tunnetaan poikkeuksellisesta kovuudestaan, korkeasta kulumiskestävyydestään ja kyvystä kestämään äärimmäisiä lämpötiloja. Nämä ominaisuudet tekevät volframikarbidista ihanteellisen valinnan sovelluksiin, joissa perinteiset materiaalit voivat epäonnistua.

Volframikarbidikallilaakereiden edut

1. Ylivoimainen kovuus ja kulutusvastus

Yksi volframikarbidin kuulalaakereiden merkittävimmistä eduista on niiden kovuus. Volframikarbidi on melkein neljä kertaa kovempi kuin teräs, mikä tarkoittaa, että se kestää suurempia kuormia ja vastustaa kulumista ajan myötä. Tämä ominaisuus on erityisen hyödyllinen korkean kuormitussovelluksissa, kuten raskaissa koneissa ja ilmailu- ja ilmailu- ja avaruuskomponenteissa.

2. korkea lämpötilankestävyys

Volframikarbidi voi ylläpitää rakenteellista eheyttään korkeammissa lämpötiloissa verrattuna terästä. Tämä tekee siitä sopivan sovelluksiin ympäristöissä, joissa lämpö on huolenaihe, kuten automoottorilla tai teollisuuskoneilla, jotka tuottavat merkittävää lämpöä toiminnan aikana.

3. Korroosionkestävyys

Vaikka teräslaakerit voivat ruostua ja syövyttää ajan myötä, volframikarbidi on kemiallisempi kemiallinen korroosio. Tämä ominaisuus on välttämätöntä teollisuudenaloilla, kuten elintarvikkeiden jalostuksella, lääkkeillä ja meren sovelluksissa, joissa kosteudelle ja kemikaaleille altistuminen on yleistä.

4. vähentynyt kitka

Volframikarbidilaakerit voivat tarjota pienemmät kitkakertoimet kuin teräslaakerit, mikä johtaa koneiden tehokkuuteen. Tämä kitkan väheneminen voi johtaa pienempaan energiankulutukseen ja pidentyneeseen laitteiden käyttöikään.

5. Pitkäikäisyys ja luotettavuus

Kovuuden ja kulumisvastuksensa vuoksi volframikarbidilaakerit ovat usein pidempi kuin teräskumppaneilla. Tämä pitkäikäisyys tarkoittaa alennettuja ylläpitokustannuksia ja harvemmin korvauksia, mikä tekee niistä kustannustehokkaan valinnan pitkällä tähtäimellä.

Volframikarbidilaakereiden haitat

Monista eduistaan huolimatta volframikarbidilaakereilla on myös joitain haittoja:

1. Suuremmat alkuperäiset kustannukset

Volframikarbidilaakerit ovat yleensä kalliimpia kuin teräslaakerit. Alkuinvestointi voi olla este joillekin yrityksille, etenkin tiukkojen budjettien toimiville.

2. Haureus

Vaikka volframikarbidi on uskomattoman kova, se on myös hauraampi kuin teräs. Tämä hauraus voi johtaa epäonnistumiseen iskukuormien tai vaikutusten alla, mikä tekee siitä vähemmän sopivan sovelluksiin, joissa äkilliset voimat ovat yleisiä.

3. Rajoitettu saatavuus

Volframikarbidilaakerit eivät välttämättä ole yhtä helposti saatavilla kuin perinteiset teräslaakerit, mikä voi johtaa pidempiin läpimenoihin hankintaan.

Volframikarbidilaakereiden sovellukset

Eri toimialoilla käytetään volframikarbidin kuulalaakereita, mukaan lukien:

- Ilmailutila: Lentokoneiden moottorissa ja laskutelineissä, joissa korkea suorituskyky ja luotettavuus ovat kriittisiä.

- Automotive: Korkean suorituskyvyn ajoneuvoissa, joissa toivotaan vähentynyttä painoa ja lisääntynyttä tehokkuutta.

- Valmistus: Koneissa, jotka toimivat suurissa kuormituksissa ja lämpötiloissa, kuten CNC -koneissa ja teollisuusroboteissa.

- Lääketieteelliset laitteet: Kirurgisissa instrumenteissa ja implantteissa, joissa tarkkuus ja kestävyys ovat ensiarvoisen tärkeitä.

- Öljy ja kaasu: porauslaitteissa, joissa kulumis- ja korroosiokestävyys on välttämätöntä.

Vertailu perinteisiin teräslaakereihin

Kun verrataan volframikarbidilaakereita perinteisiin teräslaakereihin, tulevat esiin useita tekijöitä:

Suorituskyky

Volframikarbidilaakerit ylittävät teräksen kovuuden, kulutuskestävyyden ja lämpötilan sietokyvyn suhteen. Teräslaakerit voivat kuitenkin olla sopivampia sovelluksiin, joihin liittyy iskukuormia niiden sitkeyden vuoksi.

Maksaa

Vaikka volframikarbidilaakerit tarjoavat pitkäaikaisia säästöjä niiden kestävyyden vuoksi, alkuperäiset kustannukset ovat korkeammat kuin teräslaakerit. Yritysten on punnittava etukäteen sijoitus mahdollisten säästöjen suhteen ylläpito- ja korvauskustannuksissa.

Saatavuus

Teräslaakerit ovat laajalti saatavana ja niissä on erikokoisia ja eritelmiä, mikä helpottaa niiden hankkimista. Volframikarbidilaakerit voivat vaatia erikoistuneita toimittajia, jotka voivat vaikuttaa läpimenoaikoihin.

Johtopäätös

Volframikarbidilaakerit tarjoavat pakottavan vaihtoehdon perinteisille teräslaakereille, etenkin sovelluksissa, jotka vaativat korkeaa suorituskykyä, kestävyyttä ja kulumiskestävyyttä ja korroosiota. Vaikka niissä on korkeammat alkuperäiset kustannukset ja joitain rajoituksia, pitkäaikaiset edut oikeuttavat usein sijoituksen. Kun teollisuus kehittyy edelleen ja vaativat tehokkaampia ja luotettavia komponentteja, volframikarbidilaakerit ovat todennäköisesti yhä tärkeämpiä roolia.

Liittyvät kysymykset

1. Mitkä ovat erityiset sovellukset, joissa volframikarbidilaakerit ovat erinomaisia?

Volframikarbidilaakerit ovat erinomaisia korkean kuormituksen ja korkean lämpötilan sovelluksissa, kuten ilmailu-, auto- ja teollisuuskoneissa, joissa kestävyys ja suorituskyky ovat kriittisiä.

2. Kuinka volframikarbidilaakereiden kustannukset verrataan teräslaakereihin?

Volframikarbidilaakereissa on tyypillisesti korkeammat alkuperäiset kustannukset kuin teräslaakereilla, mutta niiden pitkäikäisyys ja vähentyneet huoltotarpeet voivat johtaa kustannussäästöihin ajan myötä.

3. Mitkä ovat kunkin laakerin tyypin ylläpitovaatimukset?

Teräslaakerit saattavat vaatia säännöllistä voitelua ja ruosteen tarkistusta, kun taas volframikarbidilaakerit vaativat yleensä vähemmän huoltoa niiden kulutuskestävyyden vuoksi.

4. Voiko volframikarbidilaakereita käyttää kaikissa ympäristöissä?

Vaikka volframikarbidilaakerit kestävät korroosiota ja korkeita lämpötiloja, ne eivät välttämättä sovellu sovelluksiin, joihin liittyy iskukuormia niiden haurauden vuoksi.

5. Kuinka voin valita volframikarbidin ja teräslaakerien välillä levitystä varten?

Tarkastellaan tekijöitä, kuten kuormitusvaatimuksia, käyttölämpötilaa, ympäristöolosuhteita ja budjettia. Suorituskykyisten tarpeita varten volframikarbidi voi olla parempi valinta, kun taas teräs voi riittää vakiosovelluksiin.